1

Изобретение относится к технологии получения хлорированного прли.этилена. Оно может быть использовано в нефтехимической промышленности.

Известен способ получения хлорированного полиэтилена обработкой хлором массы тонкоизмельченного полиэтилена при 15-160 С и 0,1-10 кг/см flT. При этом хлорирование проводят в массе при довольно высоких температурах. Однако недостаток этого способа в том, что хлорирование протекает слишком быстро в начальной фазе, при этом реакция экэотерМическая. В случае хлорирования тонкораспределенного полиэтилена без растворителя или в суспензии легко проис-ходит местный перегрев и в результате скорость реакции в этих местах повышается, что приводит к увеличению выделения тепла, способствующего образованию расплава и комков, а также происходит разложение и даже горение. Это сопровождается нежелательным потемнением продукта.

Цель изобретения - предотвращение спекания частиц полимера во йремя хлорирования.

Эта цель достигается тем, что по . известному способу получения хлорированного полиэтилена обработкой хлором массы тонкоизмельченного полиэтилена при 15-160°С и 0,1-10 кг/см применяют исходный полимер, содержа- , :щий 0-5 мол.% звеньев Сз-Се-алкенов и имеющий плотность 0,93-0,97 г/см, индекс расплава 0,01-5, пористость

0 0,005-0,15 , удельную поверхность 0,1-1 и содержание воска до 1 вес.%.

I Процесс можно проводить послёдоJ5 вательно в две стадии: сначала при температуре ниже точки плавления кристаллита - при 25-105 С и затем при тe vlпepaтype выше точки плавления кристаллита полиэтилена - при

20 11О-150°С. Кроме того, в ходе хлорирования в реакционную массу можно разбрызгивать или распылять воду или жидкий хлор.

Под воском понимается фракция полиэтилена, растворимая в кипящем гексане. Содержание воска определяется экстракцией его из полиэтилена гексаном в аппарате Сокслета.

Индекс расплава определяется по

30 IASTM Д-1238, условие Е, и представляет собой количество полиэтилена в граммах, эксТрудированное за 10 ми в стандартных условиях через стандартный капилляр.

Гранулометрический состав определяется ситовым анализом частиц тоньше 50 ммк менее 1% по весу и частиц крупнее 2000 ммк менее 1% по весу. Предпочтительно, чтобы гранулометрический состав находился в пределах от 50 до 2000 ммк. Более узкое распределение, например 90% или более в области от 50 ммк или менее предпочтительно широкому распределению, например, практически охватывающему всю область 50-2000 ммк. Предпочтительный гранулометрический состав от 50 до 700- ммк.

Пористость определяется по способу вдавливания ртути Гийер, Болен и Гийер, Helv Chim. fteta 42, 2103 (1959);Л.де Вита и Дж.Шолтена в Journal of Catalusis 36,36-47 1975.

Удельная поверхности (по БЭТ) определяется по методу, описанному % J.Am.Chem.Soc. 60 (1938) 309,

Хлорирование согласно изобретени проводят при температурах 15-160°С и парциальных давлениях хлора от. 0,1 до 10 ата. На первой стадии (т.е. ниже точки плавления кристаллита) хлорирова{ ие происходит при температурах 25-105°С,. предпочтительно 75-100°С. На второй стадии (т.е. выше точки плавления кристаллита) хлорирование происходит при температурах 110 150°С, предпочтительно 135-150°С. Хлор может быть разбавлен инертными газами, наприме хлористым водородом, водяными парами и благородными газами и т.д.

Согласно изобретению может быть получен порошок хлорированного полиэтилена с различным- содержанием хлора - от 5 до 70% по весу,- предпочтительно от 10 ро 50%. Более часто получают этот порошок с содержанием хлора-от 30 до 48% по весу.

Хлорирование можно проводить в кипящем слое, в движущемся слое горизонтального реактора с мешалкой, во вращающемся барабане и в другом известном устройстве для реакции между газами и твердыми веществами. Для получения гомогеннохлорированного продукта этиленовый полимер должен непрерывно перемешиваться,чтобу обеспечить постоянное поступление хлора и отвод хлористого водорода. Хлорирование можно проводить в присутствии образующих радикалы инициаторов или под действием излучения, но это не является необходимым Обычно радикалообразующим излучение является свет с длиной волны 30004500Л . Подходящими .радикалообразующими инициаторами являются:перекиси и гидроперекиси,например перекись

бензоила, диизопропилпероксидикарбонат, гидроперекись бензоила, гидроперекись кумола, гидроперекись лаурила и т.п., азосоединения, в частности с нитрильной группой у атома углерода, находящегося в c5i--пoлoжeнии к атомуазота азогруппы, например, диметил и диэтил-, « -азодиизобутиролнитрил и /.,е -азобис-о1,}-диметилвалеронитрил Другие известные инициаторы также могут применяться по изобретению.

Теплоту реакции можно удалять различными известными способами, например с помощью газовых потоков, охлаходения через стенку и охлаждающих элементов, установленных в реакторе. Тогда хлорирование практически проводят в отсутствии влаги.Особенно целесообразно удалять теплоты реакции путем испарения воды, жидкого хлора или других инертных жидкостей , впрыскиваемых или распыливаемых в реа.кторе. Предпочтительно да качестве охлаждающего средства применять воду, которая также может быть добавлена вначале в количестве почти равном количеству порошка полиэтилена.

Примеры 1-6. 200 г порошка полиэтилена было загружено в горизонтально расположенный реактор емкостью 4 ,л, внутренний диаметр 13 см, толщина стенки 3 мм, снабженный в качестве отбойных перегородок 28 внутренними выступами высотой около 0,5 см, впуском и выпуском дл газа и термопарой.

Термопара соединена с четырьмя инфракрасными нагревательными лампами мощностью 250 Вт, расположенными снаружи реактора, и с автоматическим самописцем, на котором записывают температуру в реакторе. С помощью приводного ремня реактор приводят во вращение при комнатной температуре (около 22°с) двигателем с постоянной скоростью 40 об/мин. Из реактора был вытеснен кислород путем пропускания через него потока сухого и „чистого азота в количестве 10 л/ч в течение 30 мин

Затем поток азота был заменен потоком сухого хлористого водорода (100 л/ч), одновременно включали нагревательную систему.

При непрерывном пропускании хлора и вращении со скоростью 40 об/ми реактора содержимое нагревали за 10 мин с 22 до 125°С, после чего автоматически регулируемой нагревателной системой температура поддерживалась в течение 10 мин125t2c, причем при необходимости стенки реактора охлаждали сжатым воздухом при температуре 20°С.

Газы, выходящие из реактора, пропускали через 30%-ный водный раство едкогона тра, при этом поглощался

непрореагировавший хлор и образовавшийся хлористый водород.

Далее нагревательную систему отключали и поток хлора заменяли потоком азота (100 л/ч) , который подавали в течение 1 ч для удаления хлористого водорода и непрореагировавшего хлора из полимера. Хлорированный полимер количественно удаляли из реактора, взвешивали (вес Q.) , после чего просеивали через сито с отверстиями размером 1000 мк. Затем было определено весовое количество, полимера, которое не могло пройти через сито (вес д). На основании этих данных был вычислен процент спекания полимера по формуле

. % спекания f 100%.

Этим путем были хлорированы следующие типы полиэтилена.

Полиэтилен А. Полиэтилен высокой плотности, имеющий индекс расплава 0,02 г/10 мин, гранулометрический состав от 100 до 600 мкм, пористост 0,085 удельную поверхность по БЭТ 0,5 и точку плавления кристаллита . Содержание воска определенное после 48-часовой экстракции из -порошка полиэтилена н-гексаном в экстракционном аппарате, было до 3% по весу. Плотность 0,9468 г/см.

Полиэтилен ВГ Хостален GM 7745полиэтиленовый порошок фирмы Хехст, имеющий индекс расплава 0,11 г/10 мин, гранулометрический состав от 100 до боо мкм, пористост 0,04 , удельную поверхность по БЭТ 0,1 мVr и точку плавления кристаллита 107°С. Содержание воска 2,8% по весу.

Полиэтилен Сг Хостален GF 7660 Р также порошковый полиэтилен фирмы Хехст, имеющий индекс расллава 0,35 г/10 мин, гранулометрический состав от 100 до 600 мкм, пористост 0,02 cMVr, точку плавления кристаллита около 108с и содержание воска 1,0% по весу.

Полиэтилен Дг как полиэтилен В, но с содержанием воска экстракцией н-гексаном до 0,8% по весу.

Полиэтилен E как полиэтилен С, но с содержанием воска до 0% путем экстракции н-гзксаном.

Полиэтилен Р Порошок полиэтилена , получейный размалыванием таблеток стамилана; 9800 (полиэтилен Д5М) имеющий индекс расплава 0,30 г/ /10 мин, гранулометрический состав от 175 до 250 мкм, пористость 0,038 смVr, удельную поверхность по БЭТ 0,1 , содержание воска 0,1% по весу. Точка плавления кристаллита и плотность 0,958 г/см

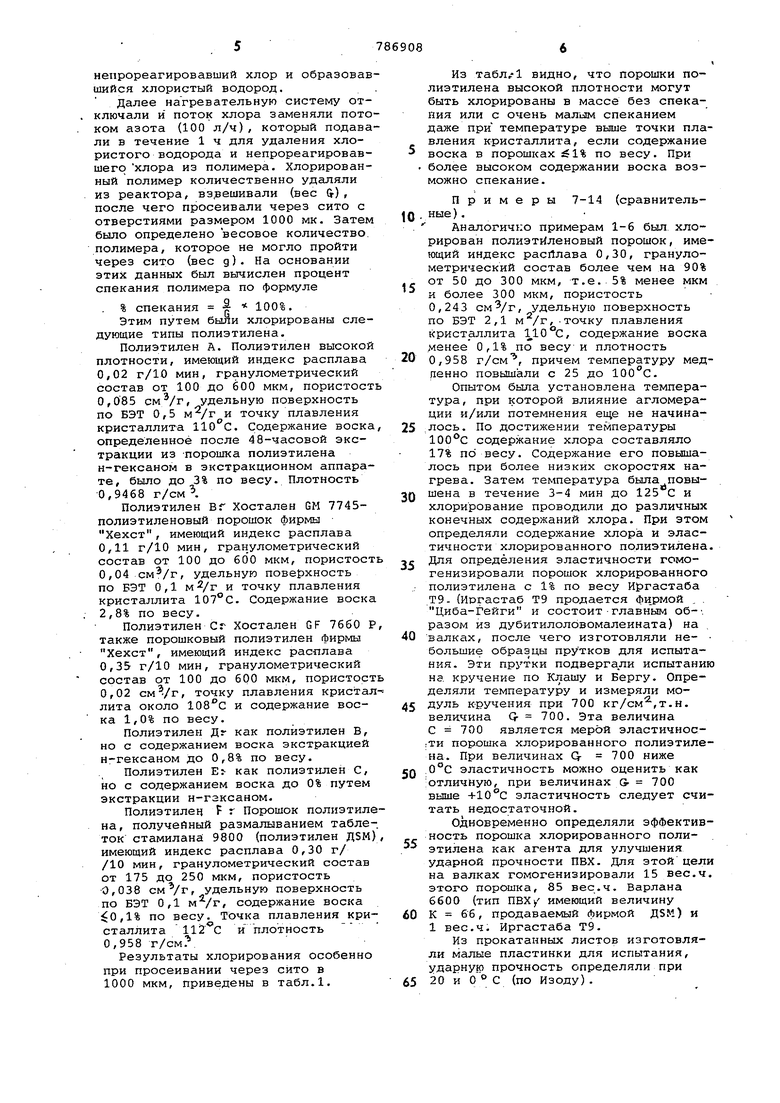

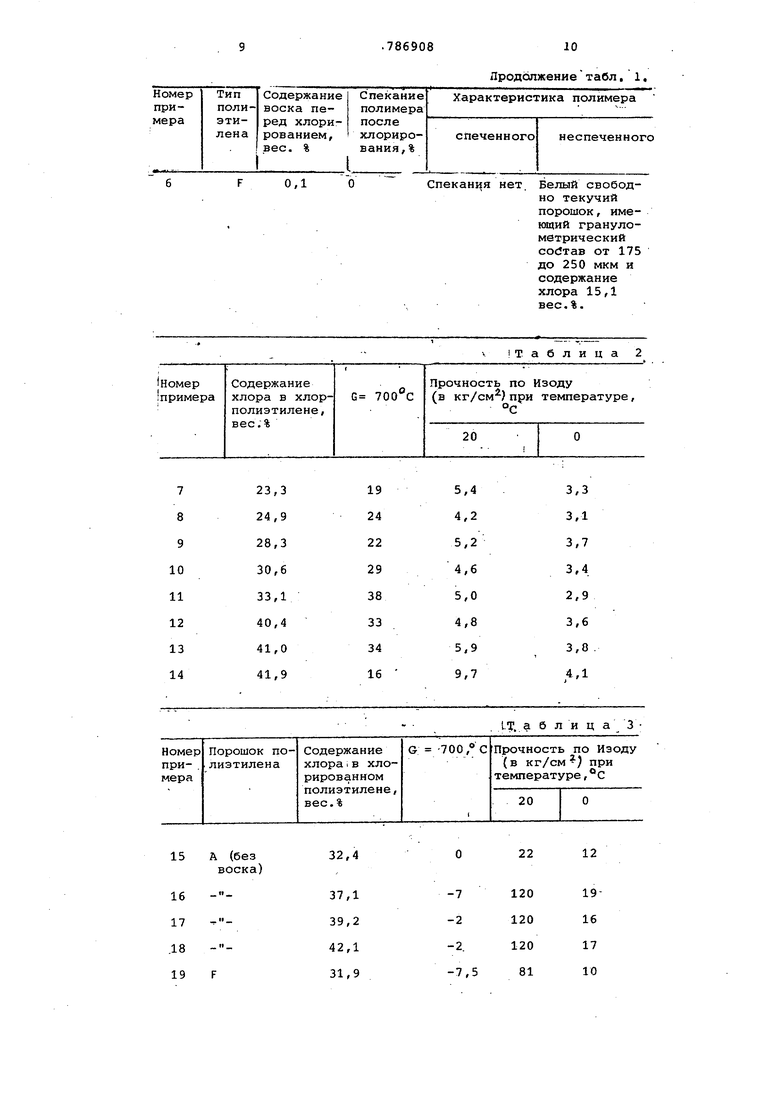

Результаты хлорирования особенно при просеивании через сито в 1000 мкм, приведены в табл.1.

Из табЛг-1 видно, что порошки полиэтилена высокой плотности могут быть хлорированы в массе без спекания или с очень мал1лм спеканием даже при температуре выше точки плавления кристаллита, если содержание воска в порошках 1% по весу. При . более высоком содержании воска возможно спекание.

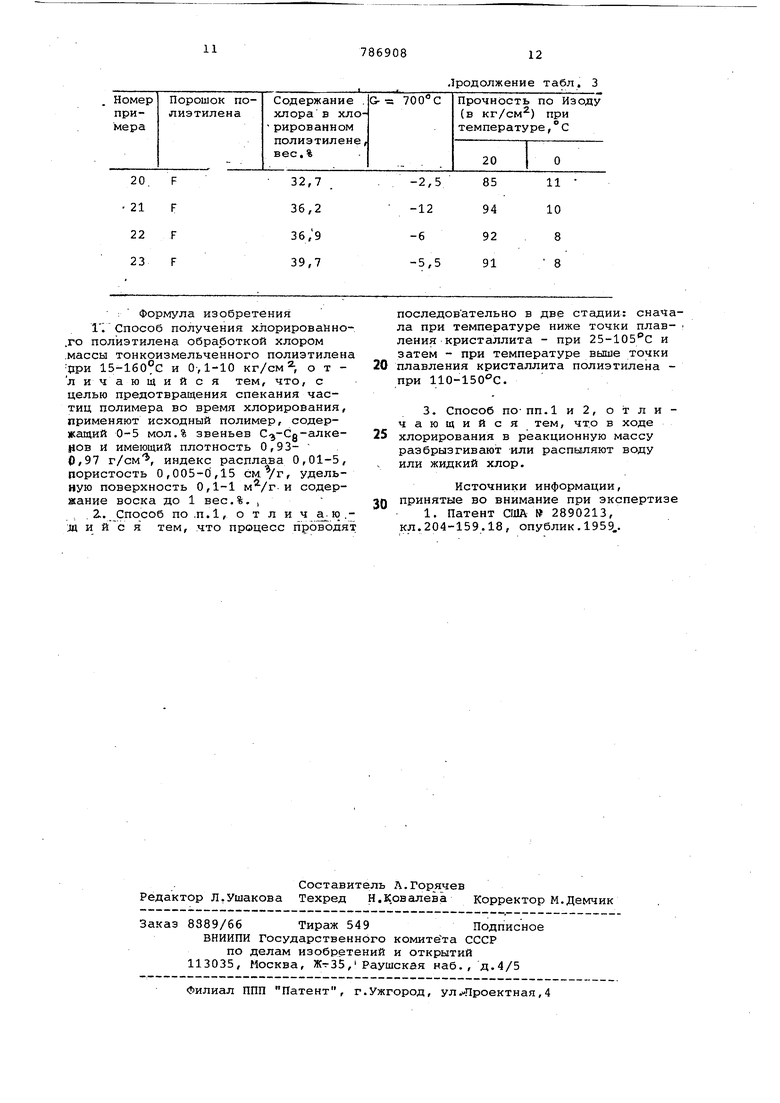

Примеры 7-14 (сравнитель. ные).

0

Анс1логич1:о примерам 1-6 был хлорирован полиэтиленовый порошок, имеющий индекс рас11лава 0,30, гранулометрический состав более чем на 90% от 50 до 300 мкм, т.е. 5% менее мкм

5 и более 300 мкм, пористость 0,243 , удельную поверхность по БЭТ 2,1 ,-точку плавления крист аллита °С, содержание воска менее 0,1% по весу и плотность

0 0,958 г/см, причем температуру медценно повьадали с 25 до .

Опытом была установлена температура , при которой влияние агломерации и/или потемнения еще не начина5лось. По достижении температуры содержание хлора составляло 17% по весу. Содержание его повышалось при более низких скоростях нагрева. Затем температура была повышена в течение 3-4 мин до 125 С и

0 хлорирование проводили до различных конечных содержаний хлора. При этом определяли содержание хлора и эластичности хлорированного полиэтилена. Для определения эластичности гомо5генизировали порошок хлориров-анного полиэтилена с 1% по весу Иргастаба Т9- (Иргастаб Т9 продается фирмой . . Циба-Гейги и состоит-главным об-, разом из дубитилоловомалеината) на

0 валках, после чего изготовляли не- большие образ цы прутков для испытания. Эти прутки подвергали испытанию на кручение по Клашу и Бергу. Определяли температуру и измеряли модуль к-ручения при 700 кг/см,т.н.

5 величина Q- 700. Эта величина С 700 является мерой эластичнос:Ти порошка хлорированного полиэтилена. При величинах Q- 700 ниже 0°С эластичность можно оценить как

0

отличную, при величинах & 700 выше эластичность следует считать недостаточной.

Одновременно определяли эффективность порошка хлорированного поли5этилена как агента для улучшения ударной прочности ПВХ. Для этой цели на валках гомогенизировали 15 вес.ч. этого порошка, 85 вес.ч. Варлана 6600 (тип ПВХ у имеющий величину К 66, продаваемый фирмой Д5М) и

0 1 вес.ч. Иргастаба Т9.

Из прокатанных листов изготовляли малые пластинки для испытания, ударную прочность определяли при 20 и О ° С (по ИЗОДУ).

5

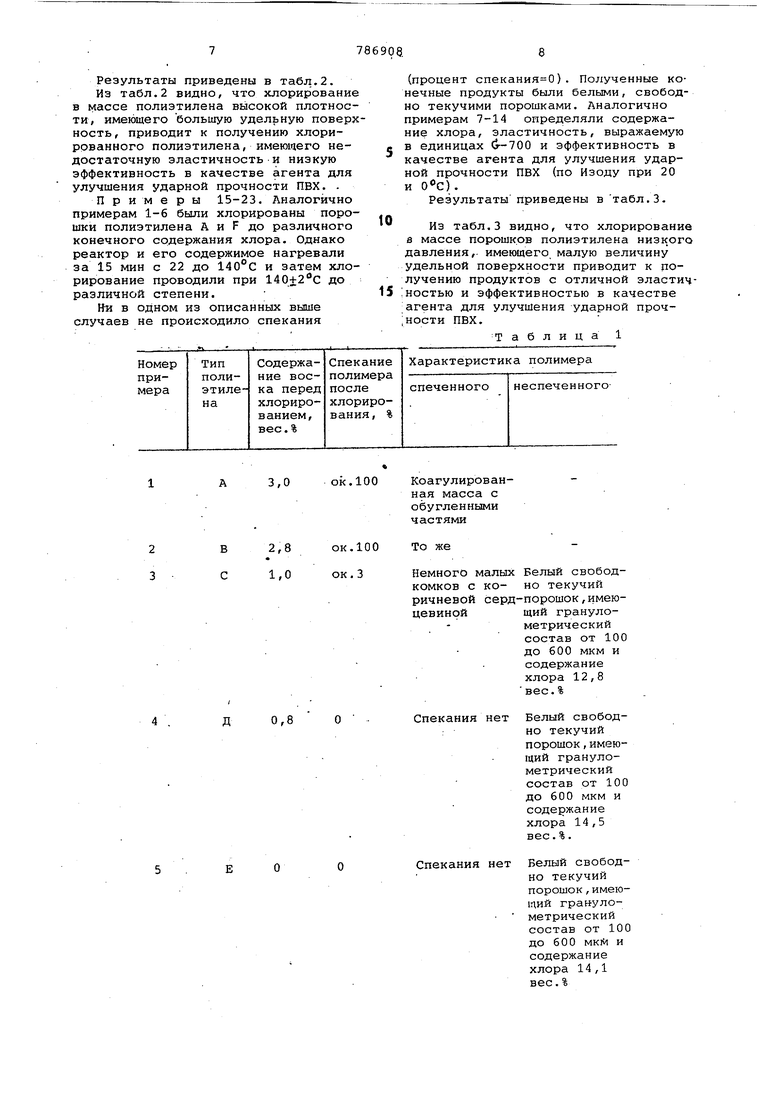

Результаты приведены в табл.2.

Из табл.2 видно, что хлорирование в массе полиэтилена высокой плотности, имеющего большую удельную поверхность , приводит к получению хлорированного полиэтилена, имеющего недостаточную эластичность и низкую эффективность в качестве агента для улучшения ударной прочности ПВХ. .

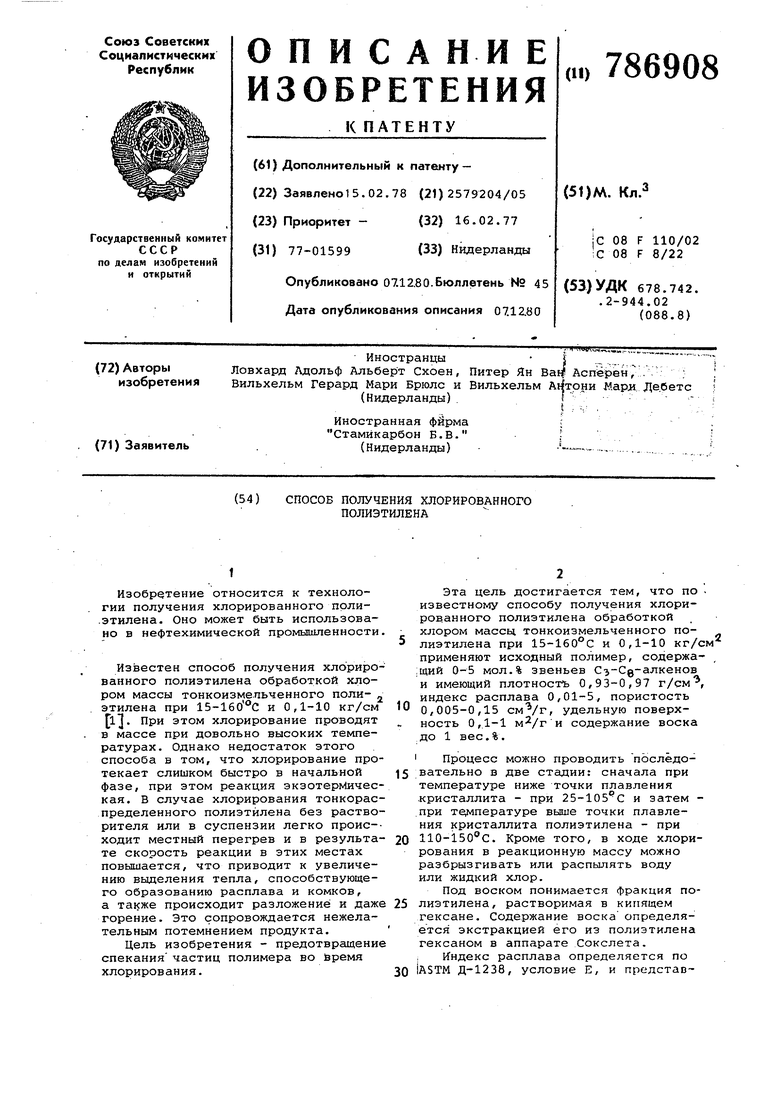

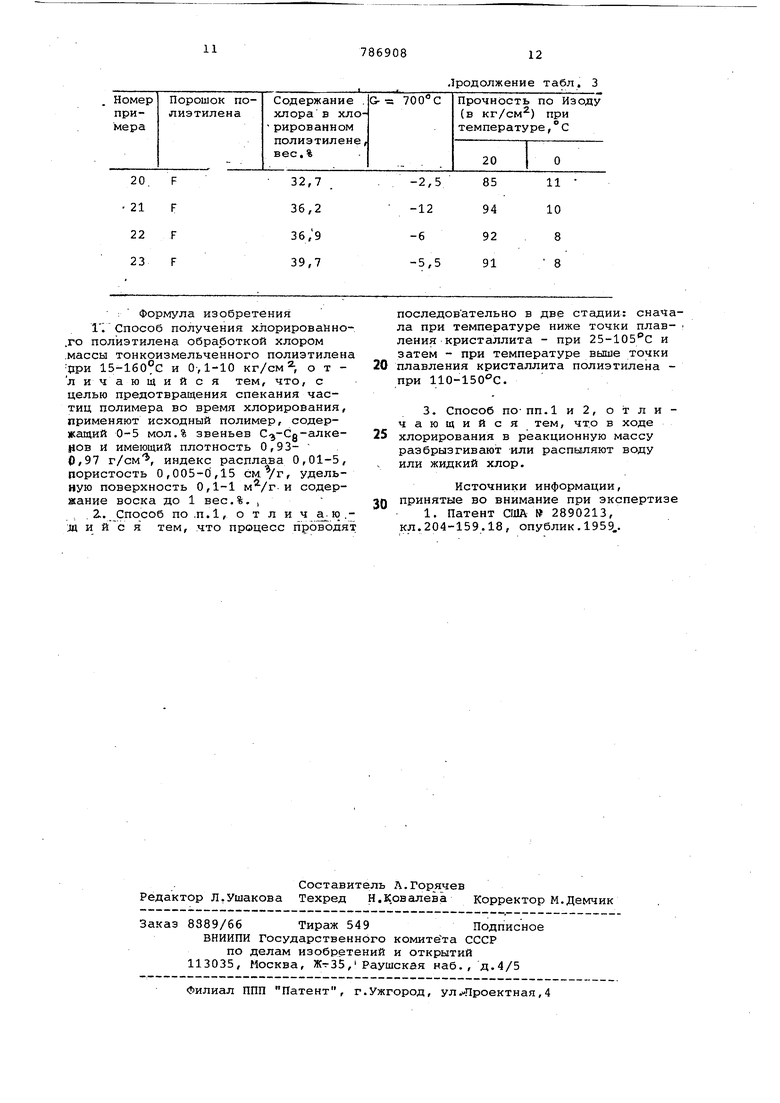

Примеры 15-23. Аналогично примерам 1-6 были хлорированы порошки полиэтилена А и F до различного конечного содержания хлора. Однако реактор и его содержимое нагревали за 15 мин с 22 до и затем хлорирование проводили при 140+2 с до различной степени.

Ки в одном из описанных выше случаев не происходило спекания

(процент спекания 0). Полученные конечные продукты были белыми, свободно текучими порошками. Аналогично примерам 7-14 определяли содержание хлора, эластичность, выражаемую в единицах и эффективность в качестве агента для улучшения ударной прочности ПВХ (по Изоду при 20 и ).

Результаты приведены в табл.3.

Из табл.3 видно, что хлорирование в массе порошков полиэтилена низкого давления,, имеющего малую величину удельной поверхности приводит к получению продуктов с отличной эластинЮностью и эффективностью в качестве ; агента для улучшения ударной проч;ности ПВХ.

а б л и ц а 1

:гр

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения хлорированного поливинилхлорида | 1976 |

|

SU584793A3 |

| ФОРМОВОЧНАЯ МАССА И СПОСОБ ЕЕ ПРИГОТОВЛЕНИЯ | 1992 |

|

RU2046114C1 |

| НАНЕСЕННЫЙ НА НОСИТЕЛЬ НЕМЕТАЛЛОЦЕНОВЫЙ КАТАЛИЗАТОР, ЕГО ПОЛУЧЕНИЕ И ПРИМЕНЕНИЕ | 2014 |

|

RU2596186C2 |

| ТВЕРДЫЙ ВЫСУШЕННЫЙ РАСПЫЛЕНИЕМ ПРОКАТАЛИЗАТОР ЦИГЛЕРА-НАТТА И СПОСОБ ПОЛИМЕРИЗАЦИИ, В КОТОРОМ ОН ИСПОЛЬЗУЕТСЯ | 2005 |

|

RU2377256C2 |

| Способ получения хлорированного полиолефина | 1975 |

|

SU680654A3 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ТИПА ЦИГЛЕРА-НАТТА | 1993 |

|

RU2117679C1 |

| СПОСОБ ПРОИЗВОДСТВА ТЕТРАХЛОРСИЛАНА | 2010 |

|

RU2450969C1 |

| НОВЫЙ ПОРОШОК КАРБИДА ВОЛЬФРАМА И ЕГО ИЗГОТОВЛЕНИЕ | 2017 |

|

RU2750493C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА | 1990 |

|

RU2033257C1 |

| ПОРОШОК ПОЛИОЛЕФИНА | 2007 |

|

RU2439085C2 |

ок.100 Коагулирован3,0

2,8

ок.100 То же

1,0

ок. 3 Немного малых Белый свободД 0,8 ная масса с обугленными частями комков с ко- но текучий ричневой серд-порошок,имеюцевинрй щий гранулометрическийсостав от 100 до 600 мкм и содержание хлора 12,8 вес.%

Белый свободпекания нет но текучий порошок,имеющий гранулометрическийсостав от 100 до 600 мкм и содержание хлора 14,5 вес.%.

Белый свободпекания нет но текучий порошок,имеющий гранулометрическийсостав от 100 до 600 мкМ и содержание хлора 14,1 вес. %

0,1

32,4

Продолжение табл. 1.

пекания нет. Белый свободно текучий порошок, имеющий гранулометрическийсойтав от 175 до 250 мкм и содержание хлора 15,1 вес.%.

Таблица 2

LT. а б ли ц а 3

12

22

; Формула изобретения 14 Способ получения хлорированно.го полиэтилена обработкой хлором .массы тонкоизмельченного полиэтилена рри 15-160°G и 0 1-10 кг/см 2-, отличающийся тем, что, с целью предотвращения спекания частиц полимера во время хлорирования, применяют исходный полимер, содержащий 0-5 мол.% звеньев C -Cg-алкецов и имеющий плотность 0,93О/97 г/см, индекс расплава 0,01-5, пористость 0,005-0,15 см/г, удельную поверхность 0,1-1 и содержание воска до 1 вес.%. ,

. 2.. Способ ПО.П.1, о т л и ч .дц и и с я тем, что процесс проводят

Лродолжение табл. 3

последовательно в две стадии: сначала при температуре ниже точки плав-

ления кристаллита - при 25-105С

и

затем - при температуре выше точки 20 плавления кристаллита полиэтилена при 110-150С.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1980-12-07—Публикация

1978-02-15—Подача