(54) СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВОЙ КОМПОЗИЦИИ ДЛЯ ПОКРЫТИЙ

12

Изобретение относится к перера- ботке высокомолекулярных материалов, в частности к получению тонкодисперсных не сепарирующих при кипении в аппаратах взвешенного слоя композиций для покрытий аэродисперсного нанесения из смеси полиамида (ПА) и пентапласта (ПТП).

В промышленности для получения многокомпонентных систем используют метол механического смешения предварительно измельченных в порошок полимеров с использованием шаровых мельниц или другого смесительного оборудования 1 .

Полученные этим способом композиции имеют недостатки: они полидисперсны и имеют большой разброс частиц по размерам. При нанесении таких композиций наблюдается сепарация, вследствие чего состав покрытия не соответствует составу композиции. Кроме того, композиции, как правило, загрязнены примесями (примол от мелющих тел и оборудования)} покрытия из композиций неоднородны вследствие ограниченностидиффузионных процессов и высокой вязкости Расплавов в процессе пленкообразования.

Известен также способ получения бинарных смесей полимеров путем их совместной кристаллиэб1 ции из расплавов. При таком способе смешения достигается более равномерное распределение, полимеров в смеси, а следовательно, и лучшее качество композиций, чем при механическом способе сметиения 2 .

10

Недостатком этого способа является необходимость дополнительного последующего измельчения, которое приводит к недостаткам первого способа смешения (полидисперсности,

15 частицы красКи имеют неправильную форму, свойственную механическим методам переработки).

Известны способы химического смешения кристаллических полимеров пу20тем их совместного растворения в растворителе с последующим соосаждением и удалением растворителя.

Наиболее близким по технической сущности к изобретению является спо25соб получения порс«1жовой композиции для покрытий из смеси кристаллических полимеров: полиэтилена низкого давления и изотактического полипропилена. По этому способу полимеры

30 растворяют в общем растворителе

О -ксилоле, уайт-спирите), нагревают до 1бО-165°С. Затем смесь охлаждают, отделяют осадок от маточного раствора и промывают ацетоном для удаления следов растворителя 3j.

Недостатком данного способа является то, что он пригоден только для ограниченного числа полимеров, имеющих близкие температуры кристаллизации () . Получаемые порошки имеют большой разброс по фракционному составу, причем преобладают грубодисперсные фракции. К тому же покрытия из этих составов обладают недостаточной адгезией, прочностью, эластичностью.

Цель изобретения - улучшение технологических свойств композиции и улучшение физико-механических свойств покрытий.

Поставленная цель достигается тем, что согласно способу получения порошковой композиции для покрытий путем растворения при нагревании и перемешивании смеси кристаллических полимеров в органическом растворителе, охлаждения полученного раствора, отделения дисперсии полимеров от органического растворителя фильтрацией и сушки в качеств.е смеси полимеров используют смесь полиамида и поли-3, 3-6tic -(хлорметил)-оксациклобутана в соотношении 1:1, в качестве органического растворителя используют смесь диметилформамида и циклогексанона в соотношении 4:1-2,3:1.

Способ заключается в следующем. В реактор, снабженный мешалкой и обратным холодильником, загружают кристаллические полимеры: полиамид и пентапласт, добавляют смесь растворителей - диметилформамида и циклогексанона, нагревают до 100-110С, выдерживают 10 мин, затем раствор охлаждают. Полученн то полимерную смесь отделяют от растворителя фильтрацией и сушат при 18-20 С.

С целью уменьшения размера частиц порошка перед сушкой смесь последовательно обрабатывают алифатическим спиртом Сц-С и 2%-ным раствором ОП-7 или 1-2%-ным раствором уксусной кислоты.

Весь процесс растворения и кристаллизации протекает при постоянном перемешивании.

Пример 1. Изготавливают порошковые композиции из пентапласта и полиамида согласно предлагаемому способу.

Соотношение полимеров 1:1, так как в DTotvi случае, как прав.ило, смеси полимеров имеют наименьшую совместимость, а композиции - наихудаиие свойства.

Операции по получению порошков ПЛ-ПТП композиции.

Приготовление растворов смеси ,ПА и ПТП (соотношение 1:1) в смешанном растворе (соотношение ДМФи ЦГ 3:1) при нагревании до lOO-llO C.

Получение дисперсии полимеров в растворителе при охлаждении раствора до 40-50 С.

Отделение дисперсии полимеров от растворителей фильтрацией.

Обработка порошка полимеров последовательно нерастворителем 1

(изопропиловым спиртом) и нерастворителем 2 (раствором ОП-7).

Пример 2. В реактор, снабженный мешалкой и обратным холодильНИКОМ, загружают полиамид и пентапласт в соотношении 1:1, добавляют ДМФ и ЦГ в соотношении 1:3,33. Реактор нагревают до lOO-llO C, выдерживают 10 мин, затем охлаждают до 50-40с и отключают мешалку. После достижения 20-25с смесь фильтруют, отмывают от растворителя и сушат при комнатной температуре.

Пример 3. В реактор, снабженный мешалкой и обратным холодильником, загружают полиамид и пентапласт в соотношении 1:1, добавляют ДМФ и ЦГ в соотношении 1:4. Реактор нагревают до 100-110°С при перемешивании, выдерживают 10 мин, затем охлаждают до 50-40с и отключают мешалку. После достижения 20-25 С смесь отмывают от растворителя и сушат при комнатной температуре.

Пример 4. Для случая, ког:да полимерную дисперсию не промывают.

В реактор, снабженный мешалкой и обратным холодильником, загружают полиамид и пентапласт в соотношеНИИ 1:1, добавляют ДМФ и ЦГ в соотношении. 1:4. Реактор нагревают до ЮО-ИО с при перемешивании, выдержив ают 10 мин, затем охлаждают до 40-50°С и отключают мешалку. После достижения 20-25 С полимерную дисперсию отделяют от растворителя, фильтруют и сушат при комнатной температуре .

По данному способу получены ПА-ПТП композиции.

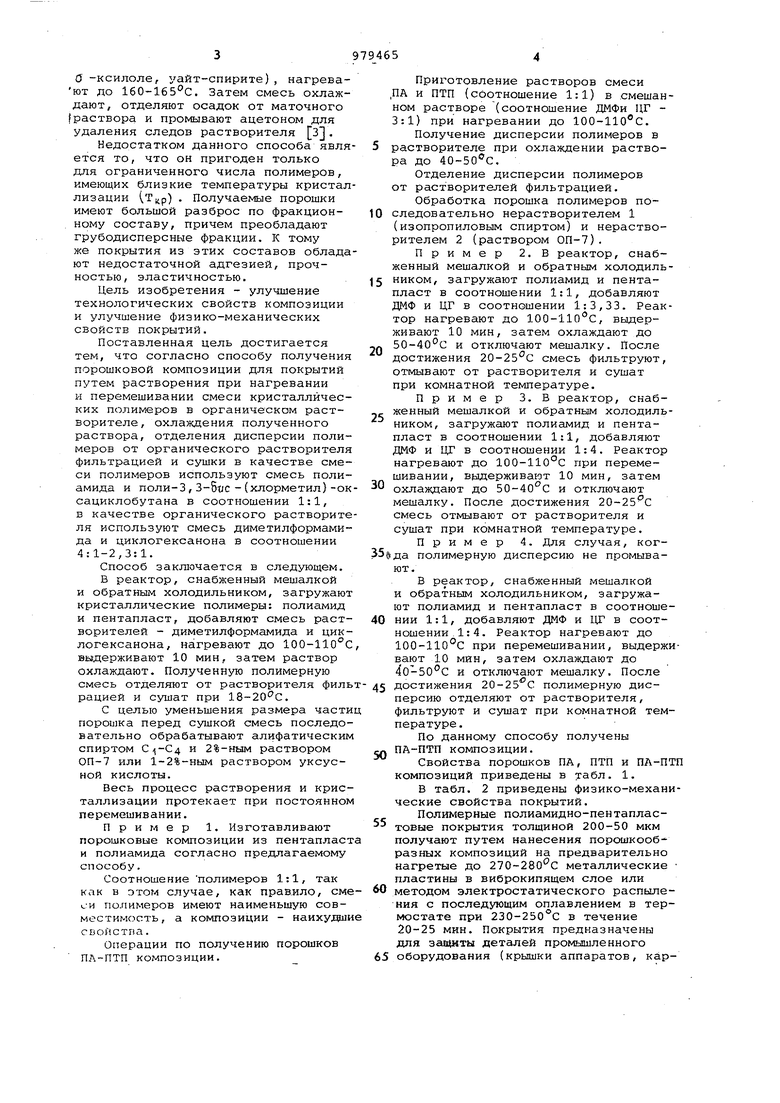

Свойства порошков ПА, ПТП и ПА-ПТП композиций приведены в табл. 1.

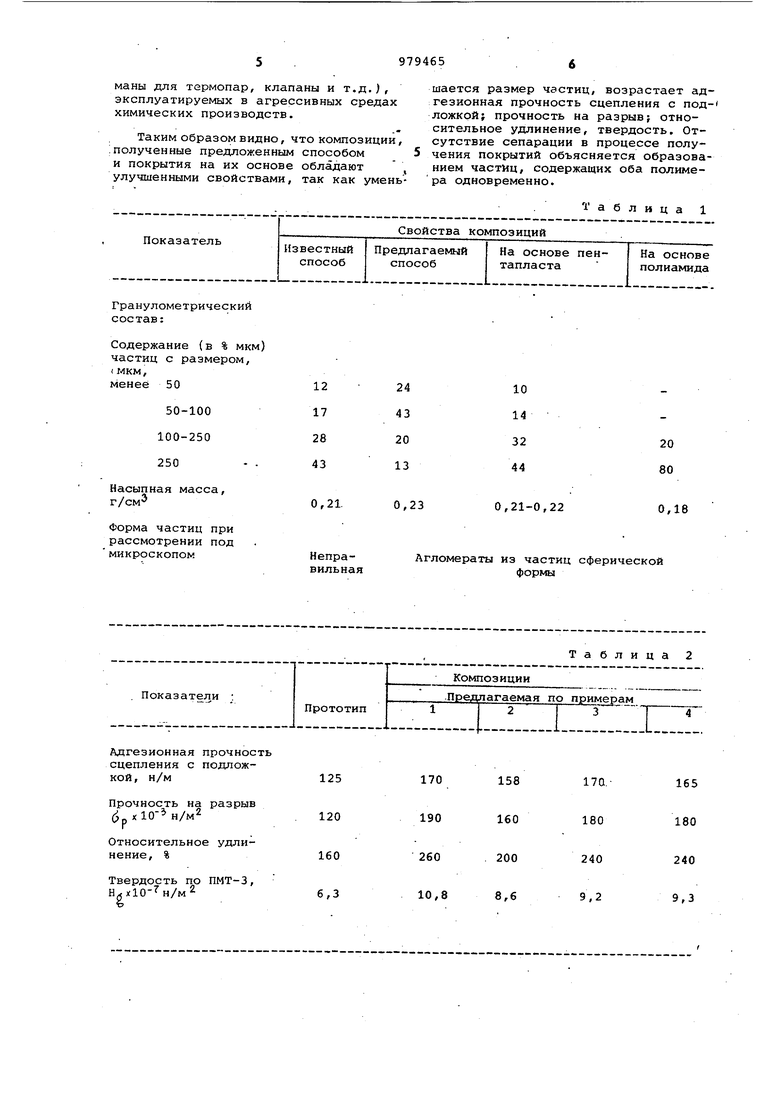

В табл. 2 приведены физико-механические свойства покрытий.

Полимерные полиамидно-пентапластовые покрытия толщиной 200-50 мкм получают путем нанесения порошкооб разных композиций на предварительно нагретые до 270-280 0 металлические пластины в виброкипящем слое или методом электростатического распыления с последующим оплавлением в термостате при 230-250 0 в течение 20-25 мин. Покрытия предназначены для заадаты деталей промышленного оборудования (крышки аппаратов, карманы для термопар, клапаны и т.д.), эксплуатируемых в агрессивных средах химических производств.

Таким образом видно, что композиции, :полученные предложенным способом и покрытия на их основе обладают , улучшенными свойствами, так как уменьшается размер частиц, возрастает адгезионная прочность сцепления с подложкой; прочность на разрыв; относительное удлинение, твердость. Отсутствие сепарации в процессе получения покрытий объясняется образованием частиц, содержащих оба полимера одновременно.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения защитных покрытий | 1990 |

|

SU1804349A3 |

| Способ получения суспензии пентапласта | 1968 |

|

SU443894A1 |

| Способ получения пентапласта | 1977 |

|

SU765292A1 |

| Катализатор полимеризации 3,3-бис-(хлорметил)оксациклобутана | 1987 |

|

SU1502579A1 |

| Полимерная композиция для защитных покрытий | 1975 |

|

SU537098A1 |

| Способ получения поли-3,3-бис(хлорметил)оксациклобутана | 1979 |

|

SU857157A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОТИВОТУРБУЛЕНТНОЙ ПРИСАДКИ С ВЫСОКИМ СОДЕРЖАНИЕМ АКТИВНОЙ ОСНОВЫ И СПОСОБ ЕЁ ПОДАЧИ В ПОТОК УГЛЕВОДОРОДНОЙ ЖИДКОСТИ, ТРАНСПОРТИРУЕМОЙ ПО ТРУБОПРОВОДУ | 2020 |

|

RU2743532C1 |

| Износостойкая композиция для покрытий | 1977 |

|

SU751817A1 |

| СПОСОБ МОДИФИКАЦИИ НЕОРГАНИЧЕСКОГО КИСЛОРОДСОДЕРЖАЩЕГО ЗЕРНИСТОГО МАТЕРИАЛА, ПОЛУЧЕННЫЙ ИЗ НЕГО ПРОДУКТ И ИХ ПРИМЕНЕНИЕ | 2006 |

|

RU2415893C2 |

| Способ получения покрытия на металлических изделиях | 1976 |

|

SU611689A1 |

Гранулометрический состав:

Содержание (в % мкм) частиц с размером, (мкм, менее 50

50-100 100-250 250 -

Насыпная масса, г/см

Форма частиц при рассмотрении под

Адгезионная прочность сцепления с подложкой, н/м

Прочность на разрыв (рх10- н/м2

Относительное удлинение, %

Твердость по ПМТ-3,

10 14 32 44

20 80

0,18

0,21-0,22

0,23

Таблица 2 7 97 Формула изобретения Способ получения порошковой композиции для покрытий путем растворения при нагревании и перемешиваНИИ смеси кристаллических полимеров в органическом растворителе, охлаждения полученного раствора, отделения дисперсии полимеров от органического растворителя фильтрацией и сушки, отличающийся тем, что, с целью улучшения технологических свойств композиции и повышения физико-механических свойств покрытий, в качестве смеси полимеров испольэуют смесь полиамида и поли-3, З-бис - (хлорметил)-оксациклобутана в соотношении 1:1, в качестве органического растворителя используют 4658 смесь .диметилформамидач и циклогексанона в соотношении 4:1-2,3:1. Источники информации, принятые во внимание при экспертизе 5 1, Евтюков Н.Э., Яковлев А.Д. Порсяиковые композиции на основе смесей полимеров. Сб. Новые лакокрасочные материалы, не содержащие органических растворителей. Л., 10 1975, 57-60. -2. Патент Японии № 51-152888, сер. 2, опублик. 1978. 3. Слонимский Г.Л., Казанцева В.В. О влиянии состава смеси полииэобу15 тилена и полиэтилена низкого давления на температуру хрупкости,- Высокомолекулярные соединения, 1973, 15Б, с. 137-140 (прототип).

Авторы

Даты

1982-12-07—Публикация

1980-05-13—Подача