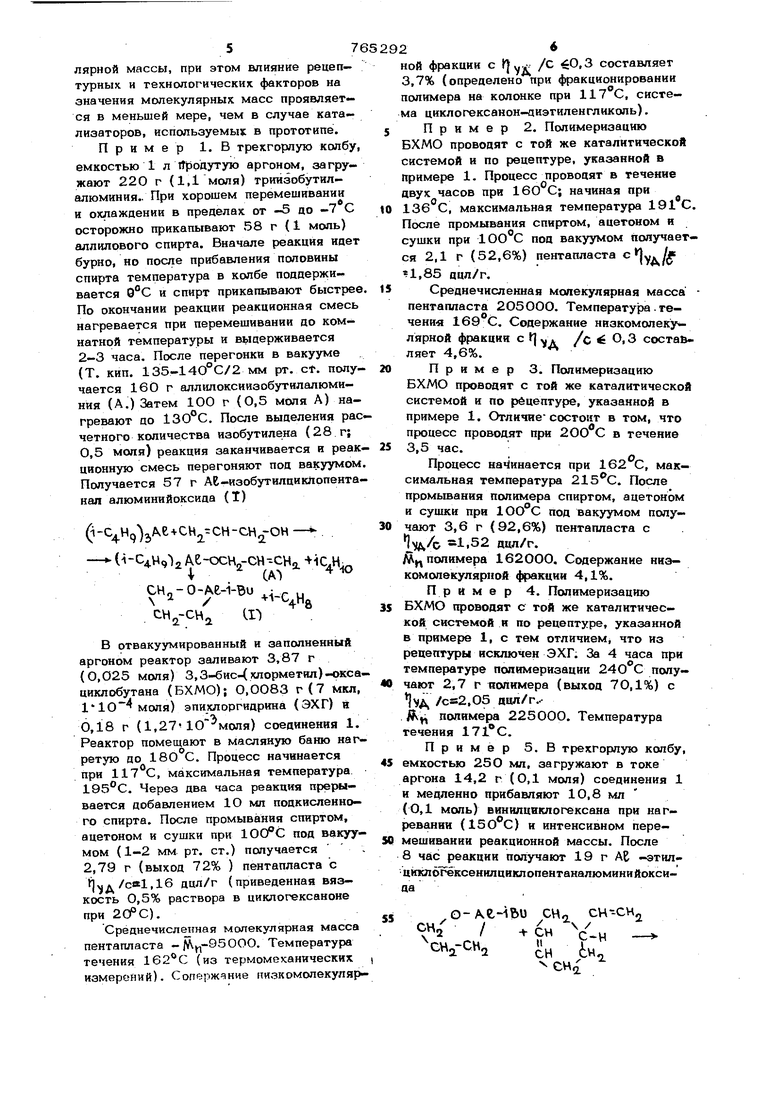

Настоящее изобретение относится к области полимеризации кислородсодержащих гетероциклов, в частности 3,3-бис- -(хлорметил)-оксациклобутана в высокомолекулярные продукты - пектапласт. Полимеры на основе 3,3-бис-(хлор- метил -оксациклобутана или оксетана пред ставляют интерес для различных отраслей промышленности, использующих хими чески стойкие и теплостойкие пластмассы в качестве конструкционного материала, для футеровок и защитных покрытий и т. д. Они обладают ценными техническими свойствами: высокой химстойкостью (уступают лишь фторопластам) итеппск стойкостью (превосходят полиолефины и виниловые полимеры), легкой перерабатываемостью (на уровне полипропилена), достаточно высокой стойкостью к термической и термоокислительной деструкции и др. Однако этот ценный комплекс свойств пентапласта реализуется далеко не во всех случаях, так как качество полиме- ра чрезвычайно зависит от рецептуры и технологии полимеризации оксетана (примеси сырья, тип катализатора, температурный режим, природа растворителя и т. д.), а также от режима его переработки. Наличие низкомолекулярной фракции полимера и структурирование его представляют два наиболее неблагоприятных фактора, в которых аккумулируются отрицательные стороны процесса синтеза пентапласта и которые резко ухудшают его техническую ценность. Решающую роль в получении пентапласта с требуемым комплексом свойств играет способ полимеризации оксетана, определяемый типом инициирующей системы. Традиционным является-использование для Возбуждения полимеризации оксетана катализаторов Фриделя - Крафтса BCt-, AtC&i, , 5нСС,,и, чаще всего, трехфгористого бора и его комплексов l. Процесс проводится в среде ароматических или хлорсодержащих растворителей при низких температурах от -30 7 до -8. и позволяет получать полимеры достаточно высокой молекулярной массы. Высокая чувствительность этого способа полимеризации оксетана к примесям сырья, особенно воде, приводит к уменьшению молекулярных масс полимера и увеличению продолжительности процесса. Введение электронодонорных добавок пиридина и других аминов в систему катализатор (BFi,) и активатор (эпихлоргидрин) позволяет избежать указанных недостатков 2, однако при этом услож няется рецептура полимеризации и повышаются требования к порядку введения компонентов. Более прогрессивен способ полимеризации оксетана в массе (блочный метод) в присутствии алюминийсодержащих соединений, несмотря на то, что он требует дополнительной, по сравнению с полимер зацией в растворителях, очистки мономе ра. Предложено использовать в качестве катализаторов блочной полимеризации оксетана гицрит алюминия АСН-, З, треххлористый алюминий 4 и триалкил алюминий 5, которые характеризуются приблизительно одинаковой активностью: конверсия мономера от бО до 9О% при концентрации катализатора от 100 до 1ОООО р. р. т. и температуре от 2О до , предпочтительно 150-20О С. Неудобства при работе с ними очевидны так как Д СЕ нерастворим в оксетане, а гидриды и триалкилы алюминия очень пирофорны и представляют серьезную опасность в эксплуатации. Наиболее близким техническим решением является Способ получения пентапласта путем полимеризации 3,3-бис-(хлорметил)-оксациклобутана в блоке при 1ОО-20О С в присутствии алюмини органического катализатора N)-X где R - углеводородный радикал; J- углеводородный или азотсодержащий радикал; 1б а - углеводородньгй радикал; 2. - кислород. Молекулярная масса полимеров близка к молекулярной массе пентапласта, синтезируемого в присутствии ACX-j (Х-Н;СВ , 6 ), или несколько выше. Метопам палимеризации оксетаца под действием вышеперечисленных соедине2НИИ алюминия, в том числе и внутрикомплексных алюминийорганических соединений, присущ общий недостаток - вследствие высокой активности катализаторов возникают трудности в проведении процесса в изотермических условиях и, как следствие, в обеспечении надежного контроля в отношении получения полимера требуемой молекулярной массы (. /С в пределах 1-2). Высокая реакционная способность внутрикомплексных алюминийорганических соединений (как содержащих две связи АС), чувствительность к кислороду и влаге воздуха делает их опасными в обращении, создает трудности в отношении стабильности условий проведения реакции, т. е. является узким местом в технологии получения пентапласта в целом. Целью изобретения является упрощение технологии получения пентапласта. Это достигается тем, что в способе прлучения пентапласта путем полимеризации 3,3-бис-( хлорметил )-оксациклОбу- тана в блоке при 1ОО-20ОС в присутствии алюминийорганического катализатора, в качестве пс следнего используют соединение общей формулы: (си, 1,,-At-К, 0/ где X - углеводородный насыщенный или ненасыщенный радикал С. линейного или циклического строения, алкок- СИ- или арокснгруппа. Предлагаемые в качестве катализатора соединения легко получаются на базе доступных в промышленном масштабе триизобутилалюминия, аллилового спирта и различных олефиновых мономеров. Соединения технологически удобны, стабильны (связи АЕ-С не разрушаются при нагревании до 2ОО°С), не горючи в обычных условиях мало меняют свойства при длительном хранении. Вместе с этим проявляют высокую эффективность в полимеризации оксетана. Процесс протекает в более изотермических условиях, чем в случае применения близких по природе катализаторов (разнчца между начальной температурой и максимальной температурой полимеризации в предела 18- против ЗО-14сРс в прототипе). Как следствие высокой устойчивости и, вероятно, низкой чувствительности к примесям замещенные у АЕ 1иклопентаналюминийоксиды позволяют стабильно получать пентапласт требуемой молеку- лярной массы, при этом влияние рецептурных и технологических: факторов на значения молекулярных масс проявляется в меньшей мере, чем в случае катализаторов, используемых в прототипе. Пример 1.В трехгорлую колбу емкостью 1 л 1Тродутую аргоном, загружают 220 г (1,1 моля) триизобутилалюминия.. При хорошем перемешивании и охлаждении в пределах от -5 до -7 С осторожно прикапывают 58 г {1 моль) аллилового спирта. Вначале реакция идет бурно, но после прибавления половины спирта температура в колбе поддерживается 0°С и спирт прикапывают быстре По окончании реакции реакционная смесь нагревается при перемешивании до комнатной температуры и выдерживается 2-3 часа. После перегонка в вакууме (Т. кип. 135-14О°С/2 мм рт. сТ. полу чается 160 г аллилоксиизобутилбшюми- ния (А.) Затем 1ОО г {0,5 моля А) нагревают до 130°С. После выделения ра четного количества изобутилена (28 г; 0,5 моля) реакция заканчивается и реак ционную смесь перегоняют под вакуумом Получается 57 г At-изобутилцикЛопента нал алюминийоксида (Т) ()jAe+cH,cH-cH,j-oH - (1-С4Ц02 оси„-сн--сн2. ,H, сн„-о-Ае-1-ги .: ,. ., ,-сн, В отвакуумированный и заполненный аргоном реактор заливают 3,87 г (0,025 моля) 3,3-бис-(хлорметил)-окса циклобутана (БХМО); 0,ОО83 г (7 Мкл ) эпихлоргидрина (ЭХГ) и -г 0,18 г (1,2710 моля) соединения 1 Реактор помещают в масляную баню наг ретую до 180 С. Процесс начинается при 117 С, максимальная температура 195 С. Через два часа реакция прерывается добавлением 1О мл подкисленного спирта. После промывания спиртом, ацетоном и сушки при под вакуу мом (1-2 мм рт. ст.) получается 2,79 г (выход 72% ) пентапласта с д/eel,16 дцл/г (приведенная вязкость 0,5% раствора в циклогексаноне при 20РС). Среднечисле1шая молекулярная масса пентапласта - -05 ООО. Температура течения (из термомеканических измеройий). Сопержание низкомолекуляр ной фракции с /С О,3 составляет 3,7% (определено при фракционировании полимера на колонке при 117 С, система циклогексанон-аиэгиленгликоль). Пример 2. Полимеризацию БХМО проводят с той же каталитической системой и по рецептуре, указанной в примере 1. Процесс проводят в течение двух часов при 16О°С; начиная при 136°С, максимальная температура 191 С. После промывания спиртом, ацетоном и сушки при 1ОО°С под вакуумом получается 2,1 г (52,6%) пентапласта «1,85 дцл/г. Среднечисленная молекулярная масса пентапласта 2О5ООО. Температура . течени-я 169 С. Содержание ннзкомолеку лярной фракции с fj д /С Oi 3 составляет 4,6%. Пример 3. Полимеризацию БХМО проводят с той же каталитической системой и по рецептуре, указанной в примере 1. Отличиесостоит в том, что процесс проводят при в течение 3,5 час. Процесс на «пинается при 162 С, максимальная температура . После промывания полимера спиртом, ацетоном и сушки при под вакуумом получают 3,6 г (92,6%) пентапласта с |Y/;/O -1,52 дцл/г. А полимера 162000. Содержание ннакомолекулярпой фракции 4,1%. Пример 4. Полимеризацию БХМО проводят с той же каталитической системой и по рецептуре, указанной в примере 1, с тем oтличиeMi что из рецептуры исключен ЭХГ. За 4 часа при температуре полимеризации 240 С получают 2,7 г полимера (выход 70,1%) с }VA/св2,05 дцл/г./fk полимера 225000. Температура течения 171 С. Пример 5. В трехгорлую колбу, емкостью 25О мл, загружают в токе аргона 14,2 г (0,1 моля) соединения 1 и медленно прибавляют 10,8 мл (О,1 моль) винилцвклогексана при нагревании (15О С) и интенсивном перемешивании реакционной массы. После 8 час реакции получают 19 г А -этилцкклбТёксенилциклопентаналюминийоксидаси-см .о-леньо v ( - w . . -СИ о «2/ -.СИ с-н - 2/ Иг GH-fCH СН 6н СНа-сн nv-- с ° AitcH2. , It .Hj, СН, СН 8 . си L.H2. В реактор в токе аргона заливается 3,87 г (О,О25 моль) БХМО; О,ОО62г (О,751О- моля) ЭХГ и 2 мл гектано вого раствора катализатора П (Аб г5,5210 моль). Реактор помещается в баню, нагретую до . Процесс начинается при 148°С, максимальная температура 208С. Через 2,5 часа получают 3,2 г (выход 82,8%) пентапласта с -уд/С «l.S дцл/г. NNy полимера 210ООО. Содержание ни комолекулярной фракции 5 0,3 составляет 3.9%. Пример тДн алогично П получают АС -камфенил-циклопентаналюмини оксид V°V сн (1 СНрСНг-Т в отвакуумированный и заполненный аргоном реактор загружают 3,87 г (0,025 моля) БХМО; О,0083 г ( моля) ЭХГ и 5 м бензольного раствор катализатора IJI (A s510 моль). Тем пература полимеризации , продолжительность 3 часа. Реакция начинаетс при 18О С, максимальная температура . После указанной в предыдущих примерах обработки реакционной массы получается 3,08 г пентапласта (выход ,1 % ), с а 1.1 дцл/г. ЛЛу1 полимера 100ООО. Температура т чения 159С. Пример 7. Аналогично И полу чают Аб -ч})енокси-циклопентаналюминий- оксид (мольное соотношение 1:1, темпе ратура 0°С): /Ч CHj Al-iBu -f CHj-CH /Ч /1-0 M,n ( dHj-CH в реактор в токе аргона загружают 3,87 г (О,025 моль) БХМО; 0,ОО42 (р,5-10 4моля) ЭХГ и 1,5 мл ( 1,25-1О моля) бензольного раствора tYi После 6 час полимеризации при 19О С (процесс начинается при 182С, максимальная температура 198 С) получают 3,4 г пентапласта (выход 86,4%) 1,67 дцл/г. При исключении из рецептуры полимеризации ЭХГ близкий к вышеуказанному (3,25 г или 83%) выход пентапласта получается за 8 час при 23СРс, полимера равняется в этом случае 2,1 дцл/г. полимера 180000. Содержание низкомолекулярной фракции с ./с 0,3 составляет 4,3%. Пример 8. Аналогично 1У получают, Al -пентокси-циклопентаналюминийоксид (мопьное соотношение 1:1, температура О°С): СН Al-vBu -4- H-Cg OH- CHr-CH, Лг Л1-0-С 4. VC,Hj (V) сн-сн, в реактор в токе аргона загружают 3,87 г (0,О25моля) БХМО; 0,0042 г (О,5-,1ОДмопя) ЭХГ и 1,5 мл (АЕ 1,5-1О моль) бензольного раствора .i. После 6 час полимеризации при 200°С, процесс начинается при 188 С, максимальная температура 206°С, получают пентапласт - 3,1 t (выход 80,1%) с 1,5 дцл/г. и полимера 1600ОО. Температура течения 164 С. Пример 9 (сравнения). Полимеризацию БХМО проводят по рецептуре примера 1. Отличие в том, что в качестве катализатора используют (изо- -(), А6 в количестве, равном количеству алюмокси да, т. е. 1,27-1(5 моля или 0,25 г. При температуре полимеризации 180°С (процесс начинался при НО С, максимальная температура 248 С) за 2 часа получают 2,61 г полимера (выход 67%) с)уд/с а 1,25 (молекулярная масса -105000). Coдefэжание низкомолекулярной фракции с 0,3 составляет 7,2%. При проведении процесса полимеризации при 200С (начало при 122°С, максимальная температура ) в аналогичных условиях получается 2,53 г полимера (выход 64,8%) 1,49 (молекулярная масса 16ОООО). Содер9

жание низкомолекулярной фракции с 6 0,3 составляет 7,8%.

Таким образом, изобретение позволяет получать пентапласт по упрощенной технологии. Формула изобретения

Способ получения пентапласта путем полимеризации 3,3-бис-( хлорметил) -оксациклобутана в блоке при 1ОО-20О С в присутствии алюминийорганического катализатора, отличающийся тем, что, с целью упрощения технологии в качестве алюминийорганического катализатора используют соединение общей формулы

COH V-At-X, О/

10

гае X - углеводородный насыщенный или ненасыщенный радикал Сд линейного или циклического строения, алкокси-или арокси группа. Источники информации,

принятые во внимание при экспертизе

1.Патент США № 2258450, кл. 260-2, опублик. 1957.

2.Авторское свидетельство СССР М 406855, 1973.

3.Патент США N 2895931, кл. 260-2, опублик. 1959.

4.Патент. США № 29О5647, кл. 260-2 опублик. 1959.

5, Патент США № 2895924, кл. 26О-2, опублик. 1959.

6. Патент США hfe 32О5183, кл. 26О-2, опублик. 1965 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения поли-3,3-бис(хлорметил)оксациклобутана | 1979 |

|

SU857157A1 |

| Катализатор полимеризации 3,3-бис-(хлорметил)оксациклобутана | 1987 |

|

SU1502579A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНТАПЛАСТА | 1973 |

|

SU406855A1 |

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРОВ ТЕТРАГИДРОФУРАНА И ЧЕТЫРЕХЧЛЕННЫХ ЦИКЛИЧЕСКИХ ОРГАНИЧЕСКИХОКИСЕЙ | 1965 |

|

SU172042A1 |

| Способ получения сополимера 3,3-бис(азидометил)оксетана с глицидолом | 2015 |

|

RU2605598C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛИГО-3,3-БИС(АЗИДОМЕТИЛ)ОКСЕТАНА | 2011 |

|

RU2458941C1 |

| СПОСОБ ПОЛУЧЕНИЯ 3,3-БИС(ХЛОРМЕТИЛ)ОКСЕТАНА | 2014 |

|

RU2576251C1 |

| Полимерная композиция для защитных покрытий | 1975 |

|

SU537098A1 |

| Полимерная композиция | 1978 |

|

SU765323A1 |

| Способ очистки фракции с 4 углеводородов крекинга или пиролиза нефти от бутадиена | 1977 |

|

SU679559A1 |

Авторы

Даты

1980-09-23—Публикация

1977-07-01—Подача