Изобретение относится к химии полимеров, в частности к применению продуктов полимеризации этилена с триэтилалюминием в качестве катализатора полимеризации 3,3-бис-(хлор- метил) оксациклобутана (БХМО).

Цель изобретения - получение растворимого поли-3,3-бис-(хлорметил)ок- сацнклобутана повьппенной молекулярной массы с улучшенной термостабильностью и морозостойкостью.

Продукты полимеризации этилена с тризтилалюминием получают ступенчатым присоединением этилена к три- этилалюминию по реакции достройки, осуществляемой при давлении вьш1е 80 атм и температуре 80-120 с в керосине. Продукты представляют собой

смеси алюминийтриалкилов различной молекулярной массы с радикалами нормального строения и четным числом углеродных атомов. Качественный и количественный состав смеси определяют молярным соотношением этилена к (C5Hy)jAl и описывается кривой нормального (пуассоновского) распределения количества алкильных радикалов в алюминийтриалкилах по числу углеродных атомов в цепи. Регулируя соотношение этилена и триэтил- алюминия, можно добиться более или менее узкого распределения продуктов с преобладанием алкильных радикалов заданной молекулярной массы.

В производстве высших жирных спиртов по методу АЛЬФОЛ соотношение этилена к триэтилалюминию изменяется от 3,5 до 4,5 в расчете на одну А1-С Н5-связь, обеспечивая получение смесей алюминийорганических соединений с радикалами нормального строения и четным числом углеродных атомов от С2 до С 2 следующего состава, мас.%: ()5А1 0,3-0,8; (C.,H9)jAl 2,0-5,1; (СбН,а)зА1 6,5- 12,8; (C8H,,)jAl 12,6-19,4; ( 1 17,4-20,8; (,,) Al 17,3-18,6 ; (C,H,A1 11,7-16,1; (С,,Нз5)зА1 6,6- 11,8; (C,,Hj,)jAl 3,3-7,4; (С,„Н,).,А1 1,4-4,1; ( 0,6-2,2; (,;, Al 0,2-1,0.

В составе смесей превалирует содержание ряда соединений (CjH,,)j А1- ()А1, а соединения с меньшим и большим радикалами присутствуют в меньших количествах (СТП-4-179-84)

Катализатор используют в количестве 0,4-3,0 моль.% к мономеру в виде 70-90%-ных растворов в керосине.

Керосин в количестве 10-30% по отношению к основному веществу, присутствующий вследствие использования его в качестве растворителя при синтезе смеси алюминийорганических соединений (АОС), играет роль компонента растворителя при полимеризации БХМО. Его количество в указанных пределах (невелико в рецептуре полимеризации) не влияет на процесс полимеризации БХМО и качество пента- пласта.

а ) Полимеризацию БХМО проводят по известной методике с использованием 1,68 г (0,0625 моль/л)А1(СгН5)5 200 мл гептана, 45,5 i (1,25 моль/л

0

0

5

0

5

БХМО, 0,26 г (0,0625 моль/л) воды и 1,16 г (0,0625 моль/л) ЭХГ при в течение 6ч. Получают ,4 г ( 92%) полимера. Полимер не полностью растворим в циклогексаноне пои 120 С (нагревание в течение 2 ч). Поэтому оценивают растворимость полимера в циклогексаноне по методике: 0,10 г полимера помещают в ампулу, заливают 100 мл циклогексанона (чтобы получился 0,1%-ный раствор), герметично закрывают и перемешивают при 150 С в течение 1 ч. Затем ампулу охлаждают до 50 С и центрифугируют 15 мин со скоростью 5000 об/мин. Раствор отделяют от осевшей на дно нерастворимой части полимера, и 80 мл этого раствора выливают в этанол при перемешивании.

Выпавший полимер фильтруют, сушат до постоянного веса, взвешивают и вычисляют растворимость в процентах. Растворимость пентапласта 35,7%. Температуры, соответствующие началу разложения и потери 5% массы полимера, полученные из термогравиметрических кривых, равны 242 и 263 С соответственно.

Тог и Т ПА полимера, определенные термомеханическим методом, равны 8 и .

б) Полимеризацию БХМО проводят по известной методике с использованием в качестве катализатора пергидро 9-в-алюмофенолена

и с

5

0

5

римого в циклогексаноне с 1,6 дл/г, TCT 7 с, Тпл

использованием 100 мл гептана, 39,6 г (1,96 моль/л) БХМО, 0,041 г (0,41 моль/л) ЭХГ, 1,18 г (0,059 моль/л) катализатора при 30 С в течение 45 мин. Получают 33,7 г () полимера, полностью раствоП УД/С.

172 С.

Температура начала разложения и потери 5% массы образца равны 240 и соответственно о

в) Полимеризацию БХЮ проводят аналогично примеру 1 изобретения, только с использованием в качестве катализатора 2,9 г (0,033 моль/л) (н )iAl. После 3 ч полимеризации получают 37,4 г (72%) полимера с ТУА/ С, 2,3 дл/г. Т«т 7 С, Тг, . Температуры начала разложения и потери 5% массы полимера равны« 252 и соответственно.

г)Полимеризацию БХМО проводят аналогично пункту в, только с использованием в качестве катализатора

4,3 г (0,033 моль/л) тридодецилалю- мнния - (и Получают 32,8 ( 63%) пентапласта с ЧУЛ/С 2,1 дл/г.

д)Полимеризацию БХМО проводят аналогично пункту г, только с ис- пользованием в качестве катализатора смеси из (н « . и (н А1 в массовом соотношении 1:1, в количестве 3,6 г (0,033 моль/л). Получают 36,4 г () полимера с 1 УА/С 2,0 дл/г. ICT 7 С, Т ПО-С. Температуры начала разложения и потери 5% массы полимера равны 252 и 262 с соответственное

в) Полимеризацию БХЮ проводят аналогично пункту д, только с использованием в качестве катализатора смеси из (CjHj) А1, (, А1 и (н А1 в массовом соотношении 2:1:1 в количестве 1,18 г (0,033 моль/л). Получают 49,4 г (л. 95%) полимера с растворимостью 42,8%. Тег , Т соответственно.

Пример 1. В примерах 1-3 (таблица) в качестве катализатора применяют продукт полимеризации этилена с (С7Нв)зА1 - смесь алюминий- триалкилов следуюп1его состава, мае.ч. Al(C,Hs)3 0,8; А1(н ) 5,1; А1(н « )3 12,8; А1(н С,Н 19,4; А1(н 20,8; Al(,,H5j)j 17,3; А1(н Q,H,j 11,7; А1(,Н„), 6,6; А1(н ,) 3,3; А1(,„НД 1,4; А(н СгаН4)5 0,6; А1 ( 0,2; в виде 70%-ного раствора в керосине. i

В отвакуумированный и продутый аргоном реактор емкостью 500 мл, снабженный рубашкой для обогрева, мешалкой, термопарой и обратным холодильником, вводят в токе аргона 200 мл гептана, 52,0 г (1,70 моль/л) БХМО и при интенсивном перемешивании при добавляют 3,85 С (1,9 моль.% к мономеру) раствора смеси АОС. Полимеризация продолжается в течение 3 ч и прерывается введением в реактор 100 мл подкисленной до рН 1-2 воды. Полученный полимер отмывают от катализатора еще раз подкисленной водой (100 мл), затем дистил0

5

0

5

0

лированной водой до нейтральной реакции. Полимер стабилизируют 0,1%-ным раствором антиоксиданта С-49 в ацетоне и сушат в вакууме до постоянного веса. Выход полимера 52,0 г (100%)..

Пентапласт полностью растворяется в циклогексаЬоне и о-дихлорбензо- ле в течение 30 мин уже при 120t. 2%-ный раствор полимера не желати- низируется при охлаждении до комнатной температуры, (. 6,8 дл/г (0,5%-ный раствор в циклогексаноне,

20 С). Тег (-10). Т„л 185 с, а температуры начала разложения и потери 5% массы образца составляют 260 и соответственно.

Пример 2. Полимеризацию БХМО проводят аналогично примеру 1, только с использованием 200 мл хлорбензола, 77,5 г (2,50 моль/л) БХМО и 1,3 г (0,4 моль.% к мономеру) раствора смеси АОС. Через 3 ч получают 69,8 г (90,0%) полимера с ЧУДА 7,2 дл/г, полностью растворимого в циклогексаноне при 120 С и не высаживающегося в осадок при охлаждении до комнатной температуры. Тег и

ПА

полимера равны (-10) и 183°С

5

0

5

0

5

соответственно.

Пример 3. Полимеризацию проводят аналогично примеру 1, но с использованием в качестве растворителя 200 мл бензина, 77,5 г (2,5 моль/л) БХМО, 3,8 г (1,3 мольЛ к мономеру) раствора смеси АОС и при После 2 ч полимеризации получают 77,5 г (100,0%) полимера с УА/С 7,0 дл/г, TC-T -lO C, Трл 185 С.

В примерах 4 и 5 (таблица) применяют в качестве катализаторов jto- лимеризации БХМО смеси алюминийтри- алкилов - продукты полимеризацни этилена с (C.5H5)jAl, характеризующиеся следующим составом, мае.ч.: А1()з 0,5;г А1(н « ,) 3,2; А1(н )j 9,2; А1(н С,Н, 15,9; А1(н С. 19,6; А1(н , 18,6; А1(н ,j 14,4; А1(н (;4Н), 9,3; А1(н C, 5,2; А1 (н GZ., 2,6; А1(н С„Н, 1,1 ; А1(н С, 0,4; в виде 80%-ного раствора в керосине.

Пример 4. Полимеризацию проводят аналогично примеру 1, только со следующей рецептурой: к 260 мл н-гептана добавляют 52 г БХМО

(1,3 моль/л) и при ЭО С А,8 г (2,5 мольХ к БХМО) раствора смеси А0С указанного состава. После I ч полимериэацин получают 49,9 г (96Z) полимера, полностью растворимого в циклогексаноне и о-дихлорбенэоле при со значением 1 адЛ 5,8 дп/г. Тег полимера - -10) С, , а температуры начала разложения и потери 5Х массы 260 и соответственно .

Пример 5. Полимеризацию БХЮ приводят аналогично примеру 4, только с использованием в качестве растворителя смеси бензина с дихлор- зтаном (2;1) и при 60 С. Получают 49,4 г (95Z) полимера с уд/е - 6,2 дл/г. Те - -Ю С, Тпл 183 С.

Пример 6. Полимеризацию БХМО проводят аналогично примеру I, только с применением продукта полимеризации этилена с (C,H5-)jAl - смесей алюминийтриалкилов следующего состава, мас.ч.: Al(CtH,f)i, 0,3; А1(н - )i 2,0: А1(н - СбН-,5 6.5; А1(н-С|Н«г)4 12,6; Al(H C«H,«)i 17,4; А1(н - ajl,j 18,6; А1( 16,1; А1(н-С,1,)4 11,8; А1(н«С„Н„), 7,4; А1(н-СвН«ч) 4,1;.А1(н С„Н«), 2,2; А1(н Cj 1,0, в виде 90%-кого раствора в керосине.

-В реактор вводят 300 wt гептана, 52,0 г (1,1 моль/л) БХМО и при перемешивании при 90 С добавляют 2,7 г (1,5 моль% к БХМО) раствора смеси АОС. Через 3 ч получают 44,2 г ()

полимера с IWA/C - 5,0 дл/г., - , ТПА , температура начала разложения и потери 5% массы полимера равны 262 и 288 с соответственно.

Пример 7. Полимеризацию проводят аналогично примеру 6, только с применением 5,4 г (1,9 моль.% к БХМО) раствора АОС н 79,0 г БХМО. После 3 ч полимеризации получают 68,8 г () полимера с 1-уд/с « 4,5 дл/г. Тег - -10 и Т«, 183 с соответственно.

П р и м е р 8. Полимеризацию БХЮ проводят аналогично предыдущем примеру, только с использованием 8,2 г (3,0 мольЛ к БХМО) раствора АОС. После 2 ч полимеризации получают 71,1 г (v90Z) полимера с приведенной вязкостью 3,0 дл/г, Тст полимера (-12)С, Т„ - 18,5 С, а температура начала разложения и потери 5% массы 260 и соответственно .

I

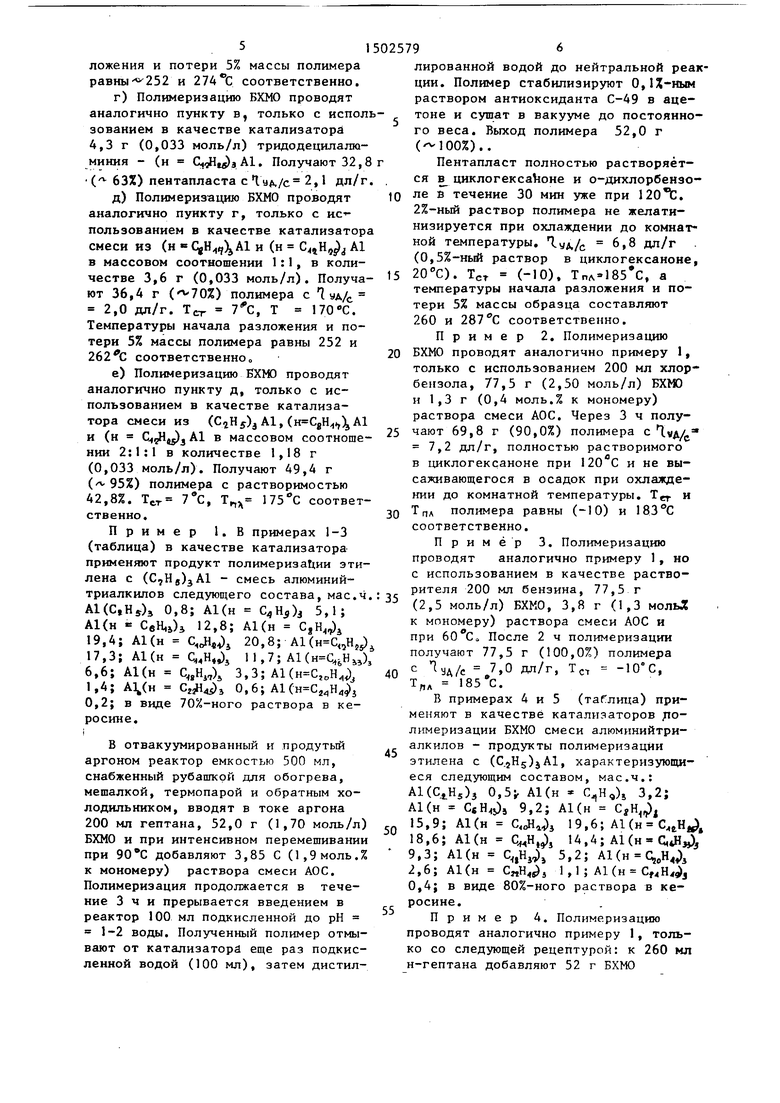

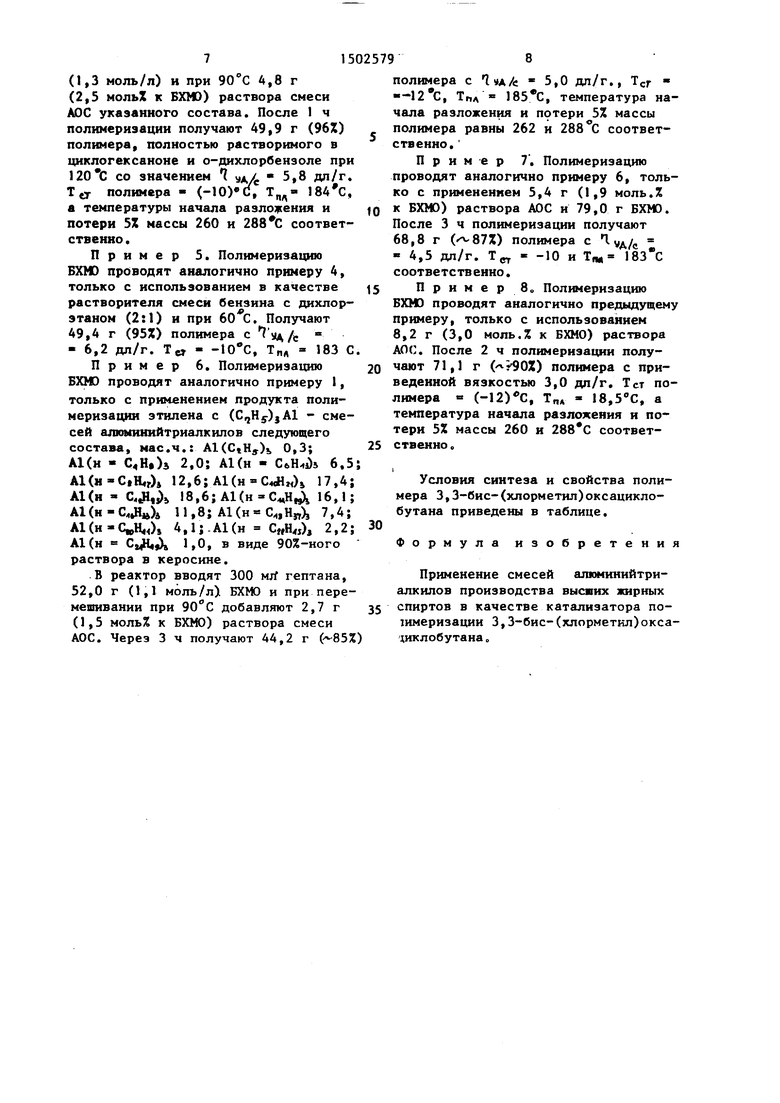

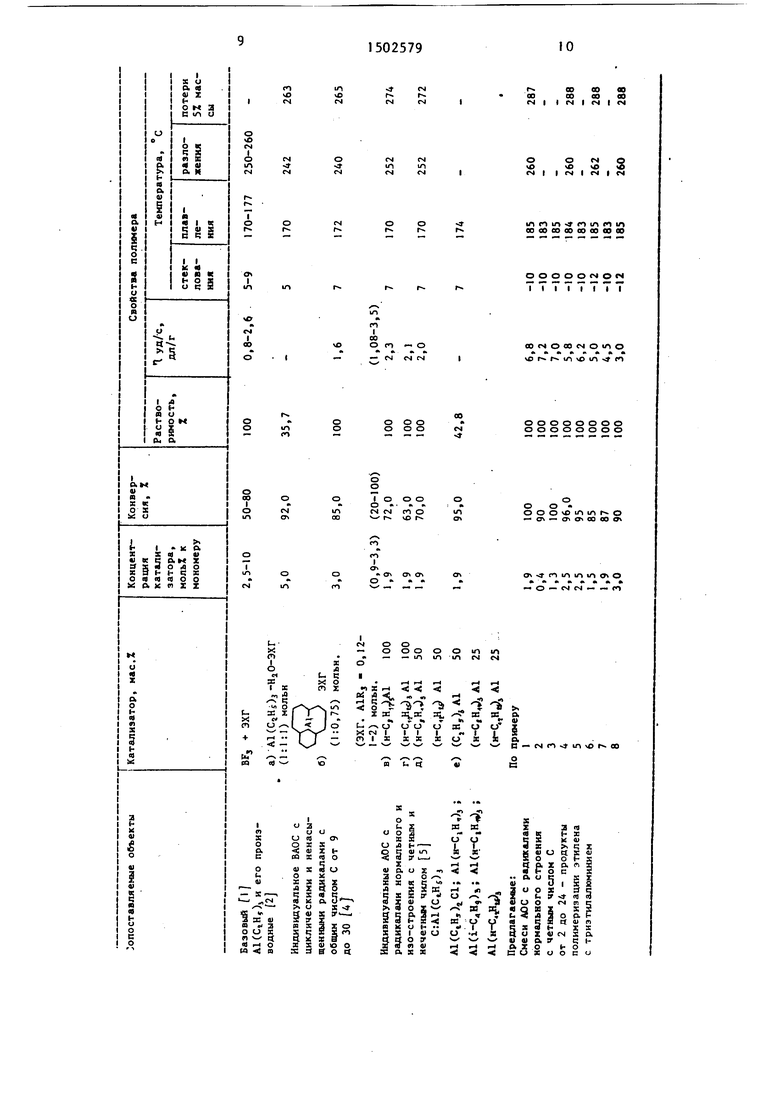

Условия сиитеза и свойства полимера 3,3-бис-(хлорметил)оксацикло- бутана приведены в таблице.

Формула изобретени

Применение смесей алюминийтриалкилов производства высших жирных спиртов в качестве катализатора по- 1имеризации 3,3-бис-(хлорметил)окса диклобутана.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения пентапласта | 1977 |

|

SU765292A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНТАПЛАСТА | 1973 |

|

SU406855A1 |

| Способ получения поли-3,3-бис(хлорметил)оксациклобутана | 1979 |

|

SU857157A1 |

| Способ получения катализатора для полимеризации этилена или пропилена | 1976 |

|

SU751312A3 |

| Способ получения сополимера 3,3-бис(азидометил)оксетана с глицидолом | 2015 |

|

RU2605598C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИОЛЕФИНОВ | 1973 |

|

SU376947A1 |

| Твердый каталитический компонент для полимеризации олефинов и катализатор полимеризации олефинов | 1989 |

|

SU1836384A3 |

| КАТАЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ СВЕРХВЫСОКОМОЛЕКУЛЯРНОГО ПОЛИЭТИЛЕНА | 2011 |

|

RU2471552C1 |

| СПОСОБ ПОЛУЧЕНИЯ АМОРФНЫХ ТРОЙНЫХ ОЛЕФИНОВЫХ СОПОЛИМЕРОВ | 1970 |

|

SU288721A1 |

| Способ получения полиалкенамеров | 1976 |

|

SU655705A1 |

Изобретение относится к получению поли-3,3-бис-(хлорметил)оксациклобутана. Изобретение позволяет получать растворимый полимер С *98Nуд/C=3,0÷7,2 дл/г с улучшенной термостабильностью (температура нач.разложения и потери 5 мас.%) 260 и 287°С и морозостойкостью Tстекл=(-10)÷(-12)°С за счет применения продукта полимеризации этилена с триэтилалюминием - смесей алюминийтриалкилов с радикалами нормального строения с четным числом углеродных атомов C2-C24 в качестве катализатора полимеризации 3,3-бис-(хлорметил)оксациклобутана. 1 табл.

Авторы

Даты

1989-08-23—Публикация

1987-12-02—Подача