Изобретение относится к производству синтетических моющих средств (CMC) и может быть использовано при производстве CMC, содержащих карбоксиметилцеллюлозу (КМЦ).

Известен способ получения синтетического моющего средства путем растворения карбоксиметилцеллюлозы в водгном растворе силиката натрия с добавкой сульфата натрия в количестве 1012% от общего веса. Полученный раствор смешивают с остальными компонентами моющего средства и подвергают распылительной сушке .

Наиболее близким к .предлагаемому являехря способ получения синтетического :моющего средства путем раст-г ворения карбоксиметилцеллюлозы в силикате натрия, перемешивания до получения гомогенного раствора, нейтрализации кислого поверхностно-активного вещества щелочью и смешения полученного нейтрализованного продукта с раствором карбоксиметилцеллюлозы в силикате натрия и другими компонентами с последующей распылительной сушкой 2.

Недостатками указанного способа являются необходимость разбавления жидкого стекла, что не позволяет го-

товить композицию с высоким содержанием сухой части, длительное переме-, шивание (3-5 ч) до полного растворения КМЦ; повышенный расход тепловой энергии для поддержания температуры жидкого стекла 80-90°С; щелочи содержащаяся в КМЦ,вместе с добавляемой к жидкому стеклу для улучшения растч ворения, попадает в готовый продукт,

10 увеличивая рН моющих растворов CMC. Это приводит к ухудшению эксплуатационного качества CMC (снижается прочность шерстяных и шелковых тканей, усиливается отрицательное воз15действие на кожу рук и т.д.)

Цель изобретения - снижение энергозатрат и расхода щелочи при одновременном улучшении качества средства.

20

Поставленная цель достигается тем, что согласно способу получения синтетического моющего средства путем растворения карбоксиметилцеллюлозы а последующим смешиванием полученного

25 раствора с поверхностно-активным веществом и другими компонентами моющего средства и распылительной сушкой полученной смеси, карбоксиметилцеллюлозу растворяют в щелочи, взятой

30 в количестве, необходимом для полной нейтрализации поверхностно-активноге вещества, и полученный раствор смешивают с кислым поверхностно-ак- тивным веществом.

Приме р. К 150 г NaOH (10%) прибавляют 10 г КМЦ. Перемешивают 5-7 мин при 50 С до полного растворения КМЦ. Затем при перемешивании добавляют 90 г сульфоэфиров (или другого кислого ПАВ) с кислотным числом 225 мг КОН.

Нейтрализацию ведут при 40-50°С. Полученные алкилсульфаты (или другие ПАВ) с КМЦ смешивают с другими компонентами моющего средства и пЪдвергают распылительной сушке.

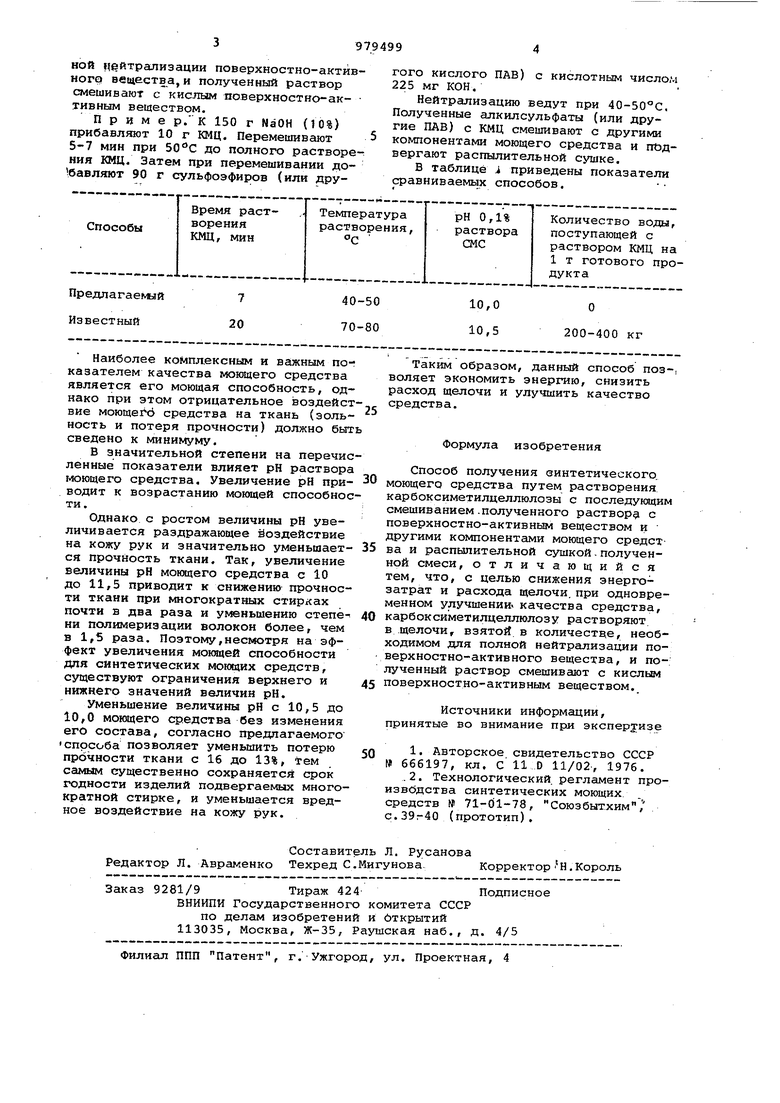

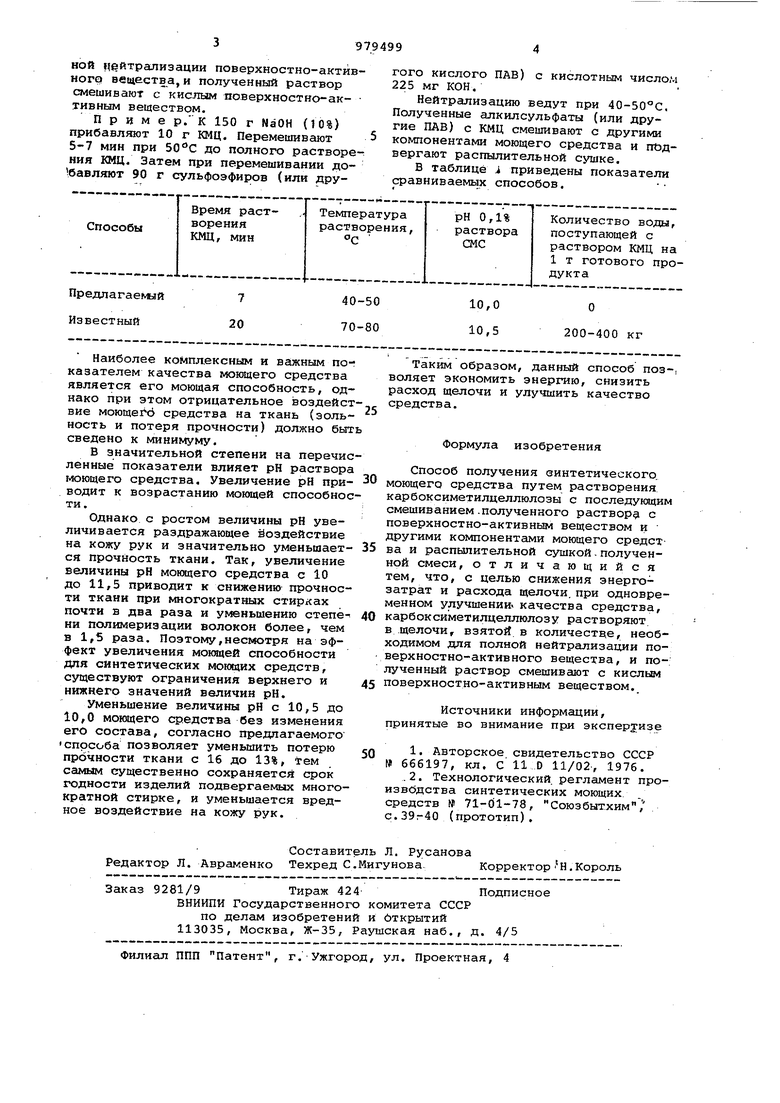

В таблице J, приведены показатели сравниваемых способов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения синтетического моющего средства | 1983 |

|

SU1105499A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО СИНТЕТИЧЕСКОГО ЦЕОЛИТСОДЕРЖАЩЕГО КОМПОНЕНТА СМС | 2007 |

|

RU2335534C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО СИНТЕТИЧЕСКОГО ЦЕОЛИТСОДЕРЖАЩЕГО КОМПОНЕНТА СМС | 2007 |

|

RU2335533C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО СИНТЕТИЧЕСКОГО ЦЕОЛИТСОДЕРЖАЩЕГО КОМПОНЕНТА СМС | 2001 |

|

RU2213770C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО СИНТЕТИЧЕСКОГО ЦЕОЛИТСОДЕРЖАЩЕГО КОМПОНЕНТА СМС | 2002 |

|

RU2230778C1 |

| Способ получения порошкообразного моющего средства | 1983 |

|

SU1177343A1 |

| СИНТЕТИЧЕСКОЕ МОЮЩЕЕ СРЕДСТВО С ПОНИЖЕННОЙ ЭКОЛОГИЧЕСКОЙ ОПАСНОСТЬЮ | 2009 |

|

RU2399656C1 |

| Способ получения гранулированного синтетического моющего средства | 1985 |

|

SU1293209A1 |

| СИНТЕТИЧЕСКОЕ МОЮЩЕЕ СРЕДСТВО "БИОЛАН" | 2007 |

|

RU2354684C1 |

| Способ получения гранулированного синтетического моющего средства | 1984 |

|

SU1305173A1 |

Авторы

Даты

1982-12-07—Публикация

1981-03-09—Подача