Первоначально железо добывалось непосредственно из руды, так называемым, сыродутным спосЬбом. При этом способе до 50% содержащегося В руде железа терялось В шлаке, ибо при той сравнительно низкой температуре, которая достигалась в сыродутных горнах (печах), можно было обратить кремнезем, составляющий пустую породу руды, В шлак только посредством закиси железа, так как Только силикат закиси жезеза достаточно плавок, чтобы расплавиться при такой температуре; Kpofie того, при сыродутно1ч способе можно было перерабатывать только богатые и легкоплавкие руды. Сыродутный

способ бЬ(Л вытеснен способом ДО;;

менной плавки, который, однако, не дает прямо из руды железо или сталь, а промежуточный продукт- чугун, из которого уже потом поЛ1 чают ковкое железо или сталь. Между тем, сыродутный способ по своей идее должен был быть более ВЫГОДНЫМ, чем современное получение КОВКОГО железа ,и стали из промежутрчного продукта-чугуна, ибо В перэом случае требуется одна операций, а во втором - две. Это вызвало многочисленные попытки

его усовершенствования. -Однако,, все они встречали технические препятствия, которые делали их экономически невыгодными. Главным препятствием была-невозможность, достичь такой высокой температуры, каковая необходима для полного восстановления всего железа из руды, его плавления и отделения из него шлаков без того,, чтобы получаемое железо не науглероживалось, т. е. не превращалось В чугун от соприкосновениях накаленным углем.

До изобретения электрической металлургической печи е было такого источника тепла, кроме твердого углерода (угля), который мог бы дать необходимую высокую концентрированную температуру и В; то же время не науглероживал бьь восстановляемое железо.

Как попытки нагревать руду с расчитанным количеством угля в. закрытых сосудах, та и попЬ1тки употреблять газ одновременно как восстановитель и нагреватель в пламенных или иного типа печах-кончались одинаково неудачно. Если, же .при этом и удавалось достичь сколько-нибудь удовлетворительных, температур, то это было сопряжено

со столь большими расходами топливу, что способ делался экономически невыгодным, и все же такого полного восстановления всего закл1Ьчающегося в руде железа, как это , достигается в современном доменном процессе, не получалось. Если же употребляли газ одновременно как восстановитель и, нагреватель, то для горения газа необходимо присутствие воздуха, количество которого трудно регулируемо. С употреблением же воздуха неизбежно проникновение в железо азота и окисление части восстановленного железа избыточным кислородом воздуха,, что влечет за собою ухудшение качества железа и потерю значительного его количества в шлаках. Поэтому восстановительной атмосферы и вполне достаточной температуры все же не прлуча7 ось.

Эти неудачи повели к тому, что .даже установился взгляд (Ледебург 1881 г.), что ни генераторный, ни водяной газ не способен выделять железо из руды без содействия твердого углерода, ибо участие последнего необходимо для получения атмосферы, неспособной окислять. Такого взгляда держались не только Ледебург, Лирман, Цединг, Перси и др., но даже и новейшие металлурги, так, например, Озанн в своем труде „Eisenhuttenkuiide (1915 г.) еще держится этого взгляда. Однако, новейшее изобретение шведского металлурга Виберга, восстановляющего железную руду до стали только одним воздействием на руду окиси углерода при совершенном отсутствии твердого, углерода в каком бы то ни было виде, опровергает этот взгляд.

При высокой температуре сродство кислорода к углероду сильнее, нежели к железу, а потому железная руда, находясь при высокой температуре BJ соприкосновении с углеродом в виде угля или окиси углерода (ICCy, отдает свой кислород углероду (fe O44-4С 3 JFe-}-4СО) или окиси углерода 0 -f-4СО ЗЛ -|-4Ш5 и прлучается чистре ;железо. Но железо при высоких

температурах не только отдает свой кислород углероду, но и само пргловдает углерод, особенно;в прикосновении с раскаленным углем, превращаясь в чугун.

Для непосредственного получения железа из руДы необходимо иметь: среду с восстановительной атмосферой, чтобы восстановленное железо опять не окислялось кислородом воздуха, температуру около 2000° С, руду в таком составе, при котором она наилегче плавится и дает жидкие шлаки, и в, таком виде, который обеспечил бы максимальное соприкосновение отдельных частиц руды с углеродом, дабы руда могла бь1стрее отдать свой кислород углероду и, наконец, углерод в таком виде, чтобы врсстановленное железо не науглероживалрсь бы.

По предлагаемому способу процесс ведется в электрической металлургической печи, специально для этой цели приспособленной; восстановителем является вдуваемый в печь водяной газ, а {эуда в пылевидном состоянии свободно сыплется навстречу восходящему потоку горячих восстановительных газой. При такой среде и температуре врсстановление пылевидной руды водяным газом должцо происходить весьма быстро.

Восстановленное железо в риде пылевидных частиц губчатого железа падает на под печи, где оно плавится, отделяется от шлаков и окончательно босстановляется, продуванием через расгу1авленный железа и шлака водяного газа. При этом должно произойти и некоторое науглероживание восстановленного железа выделением твердого углерода (2 СО С02-1-С), степень которого, однако, впрлне во власти ведущего плавку. В расплавлённ Железо и закись железа () вдувается углерод в ридё восстановительного газа для окончательного освобождения железа Рт кислорода ( Fe-{- COg) и рведения углерода в железо (3 (три Fe -f 2СО СОзУ, отработанный газ отсасывается и прогоняется через

газогенератор, где он восстановляется (С02 + С:р 2СО) в окись углерода (СО) и снова идет в работу.

В домне прохождение шихты (калош) очень продолжительно, ибо :руда и древесный уголь или кокс вносятся в домну в виде крупных «усков, что очень затрудняет физико-химический процесс восстановления железа из руды углеродом. Руда только в исключительных случаях обогащается, а потому доменный процесс дает очень большие количества шлака, требующего для своего плавления непроизводительгной траты значительных количеств топлива. Шлаки и большинстве случаев являются очень неприятным -бременем, ибо для них не находят целесообразного и окупающего рас:ходы использования.

В электрической же печи обогащенная и измельченная руда очень быстро восстановляется газообразным углеродом, поэтому производительность печи должна быть очень большой, а шлаки должнь получаться в минимальном количестве. Расходы по обогащению и измельчению должны окупиться громадной Производительностью, быстротой восстановления - и экономией топлива, получающейся от плавления «обогащенной руды, содержащей минимальное количество пустой породы. Кроме того, можно с особой (ВЫГОДОЙ перерабатывать рудную мелочь, которая теперь не находит применения.

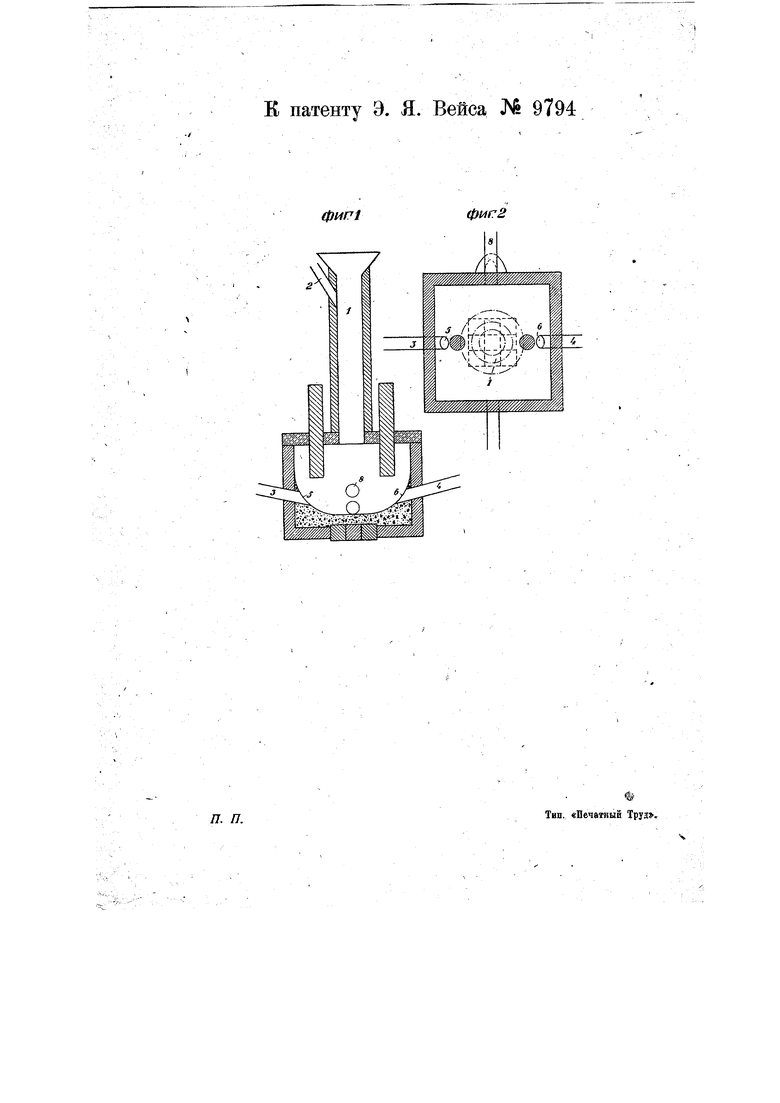

На чертеже схематически представлена предлагаемая электрическая «печь для выплавки железа и стали

непосредственно из руды, при чем фиг. 1 изображает вертикальный разрез печи и фир. 2-горизонтальный разрез ее. .

В своде обычной электрической металлургической печи с проводящим подом и электродами вставлена широкая длинная труба 1, служащая для ввода пылевидной шихты и отсасывания через патрубок 2 отработанного газа; печь снабжена боковыми трубами 3 и 4 и фурмами 5 и 6, служащими для продувания газа через слой расправленного металла и , и трубами 7 и 8 для вдувания газа, предназначенного для восстановления ниспадающей пылевидной шихты.

Предмет патента.

1.Способ выплавки железа и стали непосредственно из руд в электрических печах, отличающийся тем, что для восстановления мелко измельченной до пылевидного состояния руды, засыпаемой сверху в электрическую печь, вдувают восстановительный газ Новерх слоя .металла-и одновременно для очищения расплавленного металла, после чего отработанный газ отсасывают, регенерируют/ и вновь пускают в дело.

2.Для осуществления указанного в п. 1 способа электрическая печь, отличающаяся тем, что она снабжена патрубком 2 для отсасывания отработанного газа, фурмами 5 и 6 для вдувания газа через слой расплавленного металла и трубами 7 и 8 для вдувания газа, предназначенного для восстановления руды.

фИГ1

фиг2

--,-,г-1

л Л ч /L.4rr

1-о

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРЯМОГО ПОЛУЧЕНИЯ МЕТАЛЛА ИЗ СОДЕРЖАЩИХ ОКСИДЫ ЖЕЛЕЗА МАТЕРИАЛОВ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2548871C2 |

| СПОСОБ ПРОИЗВОДСТВА ЧУГУНА | 1994 |

|

RU2106413C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ЛЕГИРОВАННОГО МЕТАЛЛИЧЕСКОГО РАСПЛАВА | 2004 |

|

RU2349647C2 |

| СПОСОБ ВЫПЛАВКИ ФЕРРОНИКЕЛЯ ИЗ ОКИСЛЕННЫХ НИКЕЛЕВЫХ РУД И ПРОДУКТОВ ИХ ОБОГАЩЕНИЯ И АГРЕГАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2336355C2 |

| СПОСОБ ПРОИЗВОДСТВА ЧУГУНА МЕТОДОМ НЕПРЕРЫВНОГО ЖИДКОФАЗНОГО ВОССТАНОВЛЕНИЯ | 2021 |

|

RU2797794C1 |

| СПОСОБ ПОЛУЧЕНИЯ РАСПЛАВЛЕННОГО ЖЕЛЕЗА | 2003 |

|

RU2293121C2 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛИ В ЖИДКОЙ ВАННЕ | 1990 |

|

RU2051180C1 |

| Способ пирометаллургической переработки окисленной никелевой руды с получением ферроникеля в плавильном агрегате | 2018 |

|

RU2688000C1 |

| ШИХТОВОЙ БРИКЕТ ДЛЯ ПРОИЗВОДСТВА ВЫСОКОКАЧЕСТВЕННОЙ СТАЛИ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1999 |

|

RU2150514C1 |

| Способ непрерывного производства стали | 1982 |

|

SU1049552A1 |

Авторы

Даты

1929-05-31—Публикация

1925-11-04—Подача