(54) ЧУГУН

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун | 1980 |

|

SU908903A1 |

| ЧУГУН | 2002 |

|

RU2218441C1 |

| Чугун | 1981 |

|

SU981433A1 |

| ВЫСОКОПРОЧНЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2013 |

|

RU2513363C1 |

| Чугун | 1990 |

|

SU1749292A1 |

| МОДИФИКАТОР ДЛЯ ЧУГУНА | 1991 |

|

RU2040575C1 |

| Лигатура | 1986 |

|

SU1401067A1 |

| Чугун | 1982 |

|

SU1116086A1 |

| Чугун | 1983 |

|

SU1151584A1 |

| Чугун с вермикулярным графитом | 1986 |

|

SU1337434A1 |

Изобретение относится к металлургии, коикретнее к изысканию чугунов, используемых для деталей, работающих в условиях воздействия ударных нагрузок при повышенных температурах, например для седел клапанов автотракто;жых двигателей, которые в процессе работы нагреваются в зоне рабочей фаски до 650°С.

Известен чугун 1 следующего химического состава, вес.%:

Углерод1 5-3,0

Кремний0,8-3,0

Марганец10-14

Хром0,1-5,0

Алюминий10-15

« 3°Остальное

Недостатком данного чугуна является низкая твердость при повышенных температурах.

Наиболее близким к изобретению по технической сущности и достигаемому результату является чугун 2 следующего химического состава, вес.%;

Углерод

2,8-4,0

Кремний

2,0-3,5

Марганец

7-12

Медь

1,5-3,0

Хром

1,5-3,0

Бор

0,1-0,5

Фосфор

0,5-0,8

Алюминий

1,0-1,5

Железо

Остальное

Недостатками известного чугуна являются низкая твердость и склошюсть к отбелу.

Цель изобретения - повышение твердости и снижение склонности к отбелу.

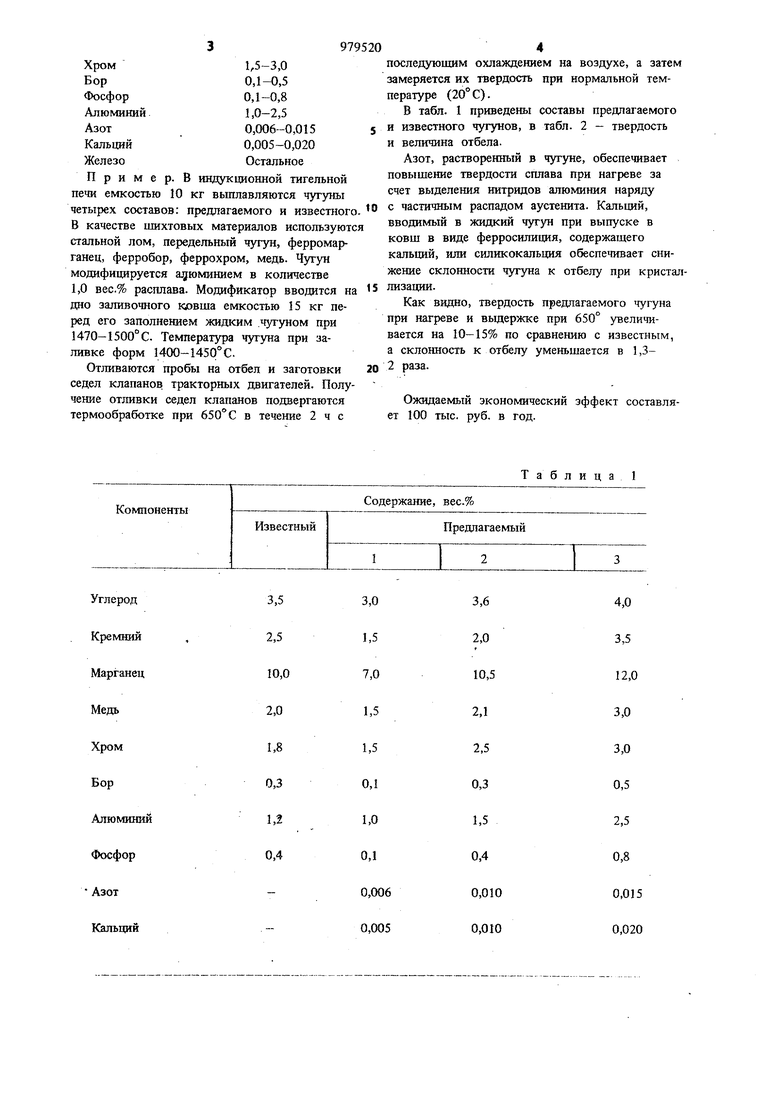

Поставленная цель достигается тем, что чугун содержащий углерод, кремний, марганец, медь, хром, бор, фосфор, алюмигаш и железо, дополнительно содержит азот и кальций при следующем соотношении компонентов, вес.%:

Углерод3-4

Кремний1,5-3,5

Марганец7-12

Медь1,5-3,0 397 Хром1,5-3,0 Бор0,1-0,5 Фосфор0,1-0,8 Алюминий1,0-2,5 Азот0,006-0,015 Кальций0,005-0,020 ЖелезоОстальное П р и м е р. В индукционной тигельной печи емкостью 10 кг выплавляются чугуны четырех составов: предлагаемого и известног В качестве шихтовых материалов используют стальной лом, передельный чугун, ферромарганец, ферробор, феррохром, медь. Чугун модифицируется алюминием в количестве 1,0 вес.% расплава. Модификатор вводится н дно заливочного ковша емкостью 15 кг перед его заполнением жидким .чугуном при 1470-1500° С. Температура чугуна при заливке форм }400-1450°С. Отливаются пробы на отбел и заготовки седел клапанов тракторных двигателей. Полу чение отливки седел клапанов подвергаются термообработке при 650° С в течение 2 ч с

3,5

2,5

10,0

2,0

1,8

0,3

1,2

0,4

Таблица 1

4,0

3,6

2,0

3,5

12,0

10,5

3,0

2,1

3,0

2,5

0,5

0,3

1,5

2,5

0,8

0,4

0,010

0,015

,006

0,020

0,010

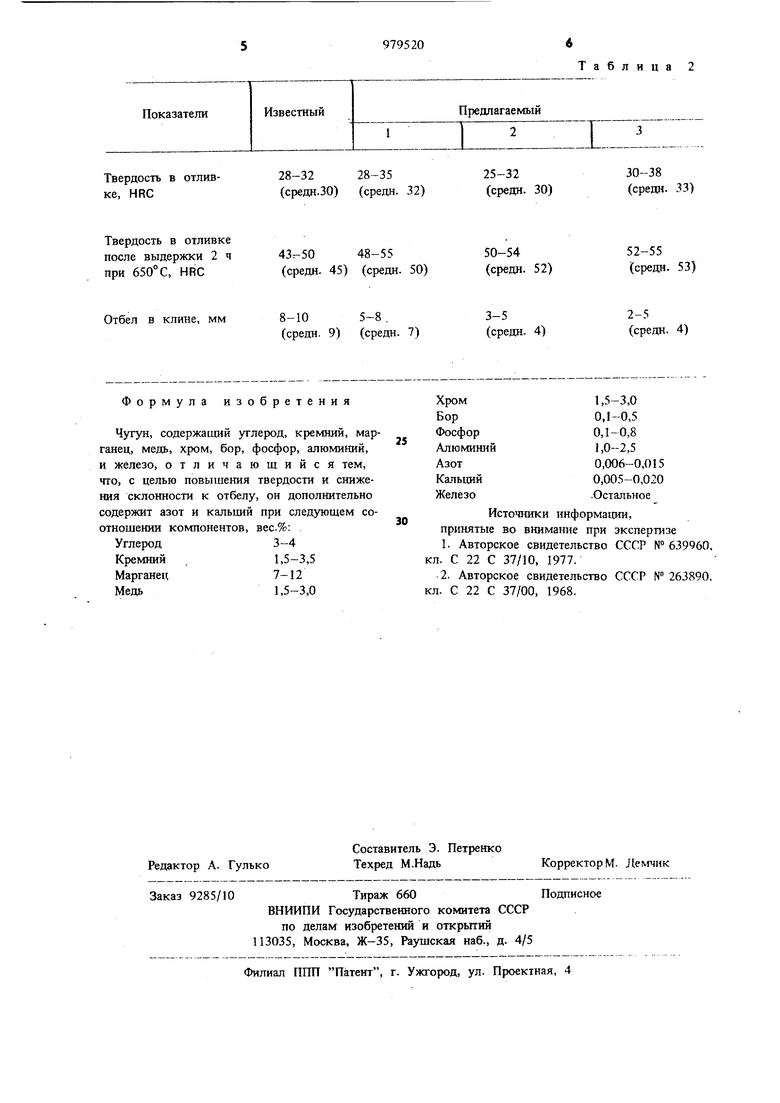

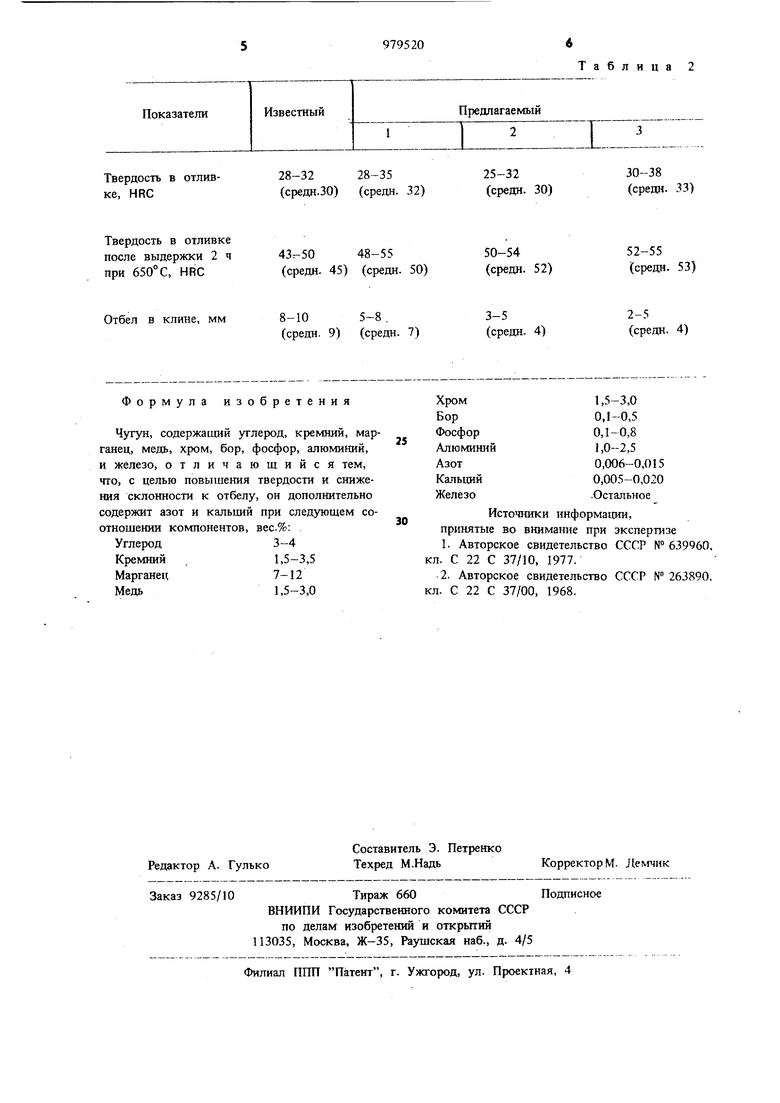

,005 последующим охлаждением на воздухе, а затем замеряется их твердость при нормальной температуре (20° С). В табл. 1 приведены составы предлагаемого и известного чугунов, в табл. 2 - твердость и величина отбела. Азот, растворенный в чугуне, обеспечивает повышение твердости сплава при нагреве за счет выделения нитридов алюминия наряду с частичным распадом аустенита. Кальций, вводимый в жидкий чугун при выпуске в ковш в виде ферросилиция, содержащего кальций, или силикокальция обеспечивает снижение склонности чугуна к отбелу при кристаллизации. Как видно, твердость предлагаемого чугуна при нагреве и вьщержке при 650° увеличивается на 10-15% по сравнению с известным, а склонность к отбелу уменьшается в 1,32 раза. Ожидаемый экономический зффект составляет 100 тыс. руб. в год.

43г-5048-55

(средн. 45) (средн. 50)

8-105-8.

Отбел в клине, мм

(среди, 9) (средн. 7)

Формула изобретения

Чугун, содержащий углерод, кр емний, марганец, медь, хром, бор, фосфор, алюминий, и железо, отличающийся тем, что, с целью повышения твердости и снижения склонности к отбелу, он дополнительно содержит азот и кальций при следующем соотношении компонентов, вес.%: Углерод3-4

Кремний1,5-3,5

Марганец7-12

Медь1,5-3,0

Таблица 2

zniz

30-38 (средн. 33)

52-55

50-54 (средн. 53) (средн. 52)

2-5

3-5 (средн. 4) (средн. 4)

Хром

1,5-3,0

Бор

0,1-0,5

Фосфор

0,1-0,8

Алюминий

1,0-2,5

Азот

0,006-0,015

Кальций

0,005-0,020

Железо

.Остальное

Источники информации, принятые во BHHMamie при экспертизе

Авторы

Даты

1982-12-07—Публикация

1981-06-01—Подача