Л

:л

эо

Изобретение относите и к ropFioii металлуртии, в частности к составам высокопрочных чугунов, используемых при производстве хштых деталей для работы в условиях полусухого трения

Известен чугут lj для поршневых колец следующего химического состава, мас.%:

Углерод3,3-3,8

Кремний1,3-2,5

Марганец0,5-1,0

Хром0,1-0,3,

Никель0,6-1,2

Медь0,3-1,2

Алюминий0,05-0,4

Магний0,01-0,035

РЗМ0,01-0,1

Молибден0,1-0,3

Ванадий0,08-0,5

Кальций0,01-0,08

Олово0,04-0,12

ЖелезоОстальное

Однако чугун имеет прочностные свойства, задиростойкость, задание и изнс состойкость.

Наиболее близким к изобр.етению по технической сущности и достиглемым результатам является чутун IJ состава, мас.%:

Углерод3,0-3,8

Кремний1,8-2,9

Марганец0,1-0,55

Хром0,1-0,7

Никель0,2-0,6

Медь0,4-1,2

Алюминий0,02-0,42

Олово0,04-0,1

Магний0,02-0,07

Бор0,003-0,03

ЖелезоОстальное

Недостатком известного чугуна является низкая сопротивляемость заеданию, задиру и износу в условия полусухого трения, а также недостаточно высокая прочность и твердость

Цель изобретения - повышение сопротивляемости заеданию и задиру, повышение износостойкости, прочност твердости.

Поставленная цель достигается тем, что чугун, содержащий углерод, кремний, марганец, хром, никель, медь, алюминий, олово, магний, бор железо, дополнительно содержит азот сурьму и кальщй при следующем соот ношении компонентов, мас.%:

Углерод3,0-3,7

Кремний1,8-2,9

),2-0,7

ц

0,1-0,6

0,1-0,6

0,1-1,2

0,01-0,4

0,01-0,07

0,02-0,07

0,003-0,03

0,01-0,12

0,001-0,009

0,01-0,07

Остальное

Азо-f н количес-|ве 0,01-0,12% измельчает структуру чугуна, повышает прочность, тперлость и износостойкость. При содержании азота более 0,12% увеличивается отбел и снижаюмчя пластические свойства чугуна, а при концентрации до 0,01% его влияние сказывается незначи1ель)о.

Сурьма в KOjm4ecTne 0,001-0,009% увеличивает количество перлита в структуре, что повышает сопротивляемость чугуна заеданию и задиру. При концетгграции до 0,001% влияние сурьмм недостаточно, а при увеличении содержания более 0,009% увеличивается отбел и хрупкость отливки.

Ка.1п,ций в количестве 0,01-0,07% очищает границы литого зерна от примесей и повышает прочностные и другие физико-механические свойства. При его содержании более 0,07% снижается износостойкость, а при концентрации до 0,01% модифицирующи эффект проявляется слабо.

Опытные плавки проведены в индукцонных печах при использовании шихты (стружка, металлолом и отходы прессового цеха) и карбюризатора. МеталJИ чecкyю сурьму присаживают в ковш в виде кусочков, а азотированный феррохром, Ферробор и другие азотированные Ферросплавы - в дробленом виде. Введение перлитизирующих добавок производят одновременно с графитизирующими. Температурный режим обработки микродобавками в ковше производится с учетом активного дейсвия модификаторов. Температура заливки чугуна в формы - 1630-1670 К.

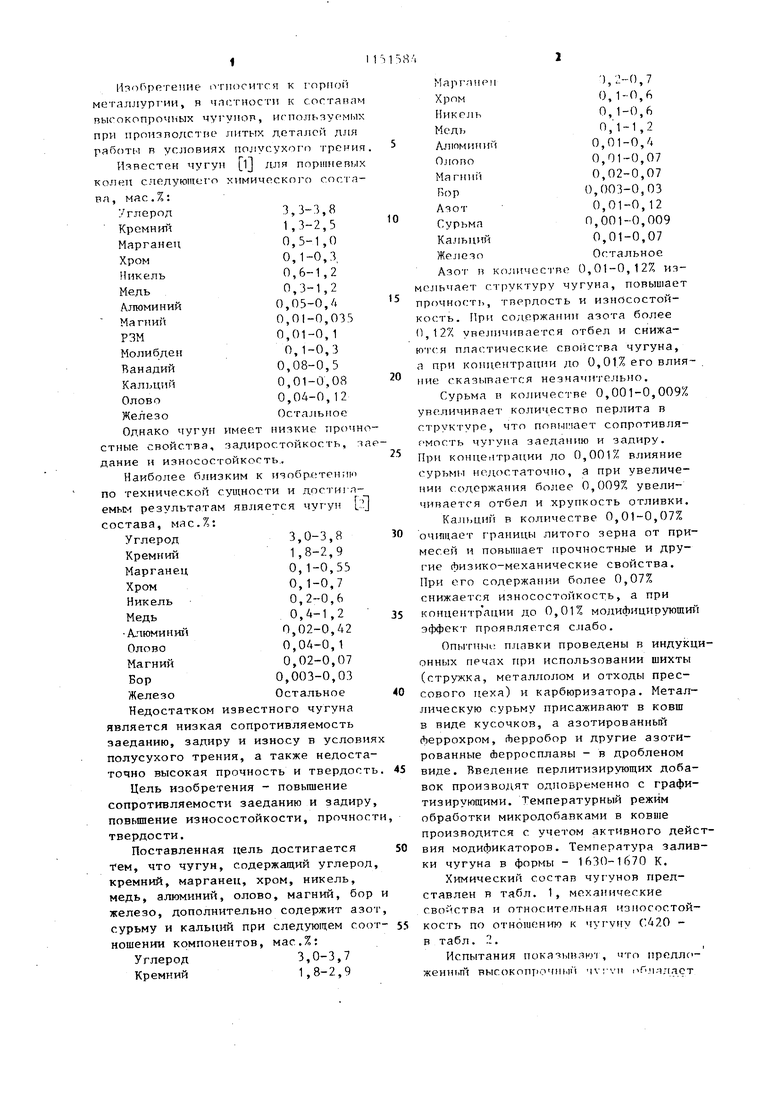

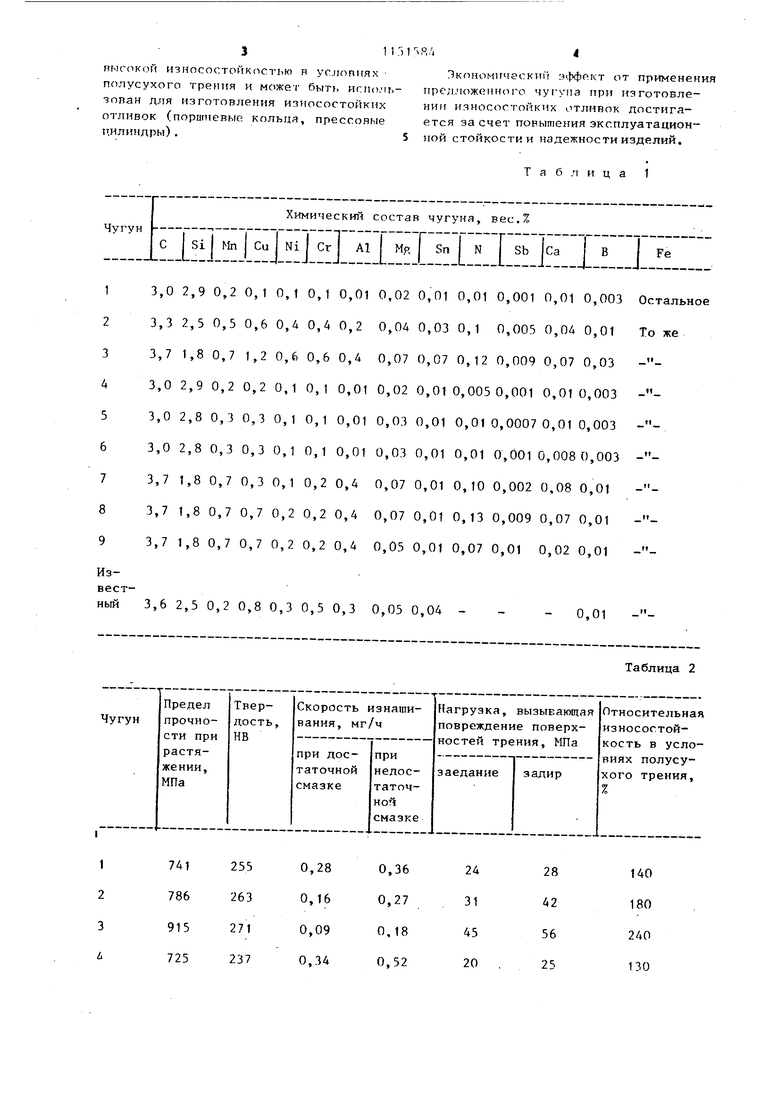

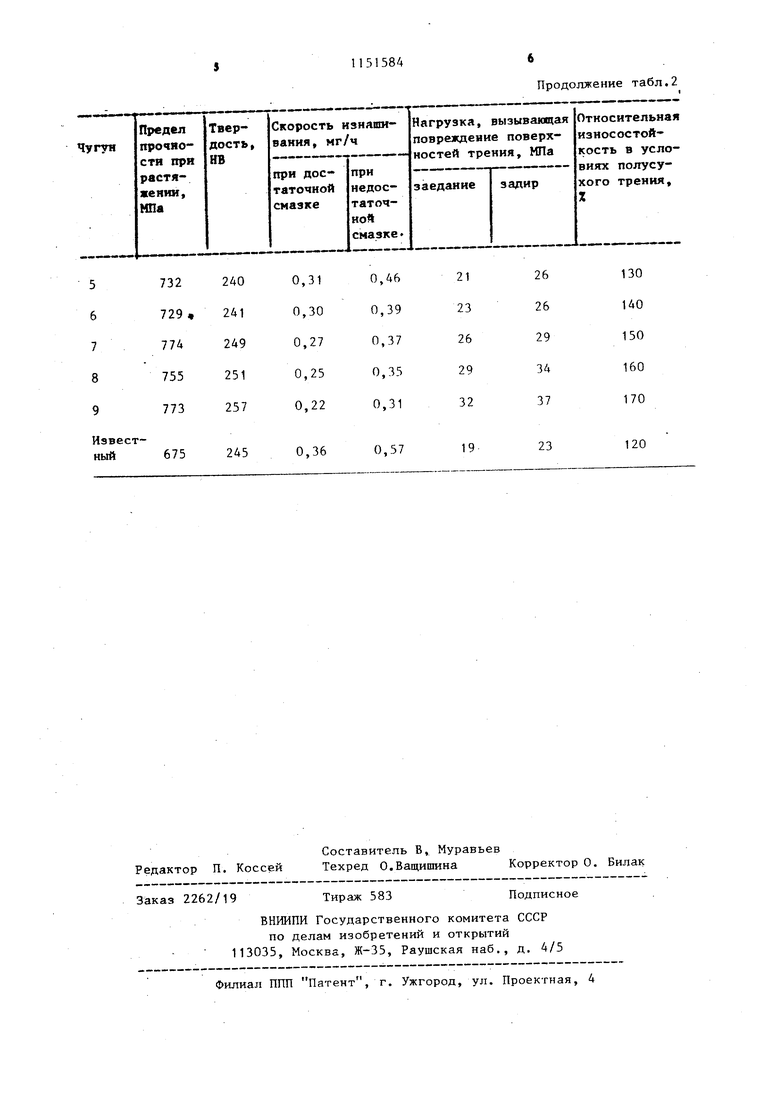

Химический состав чугунов представлен в табл. 1, механические свойства и относительная износостойкость по отношению к чугуну С420 в табл. 2.

Испытания ,1пякг1 , что иредложенньт высокопрочш.п MVI-VH .Плядает

3n31 Я/.4

пыгокой износостойкостью R условиях Зкономическ иг sttxJjpKT от применения

полусухого трения и может быть иг ноль-нреллсженнсио чугуна при изготовлезопан для изготовления износостойкихнии износостойких отливок достигаотливок (порпгневые кольця, прессовыеется за счет повышенияэксплуатациони.илиндры).5ной стойкости и надежности изделий,

Т а б .гг и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун для металлических форм | 1990 |

|

SU1724716A1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2010 |

|

RU2448184C2 |

| Чугун | 1980 |

|

SU910828A1 |

| Чугун | 1983 |

|

SU1092201A1 |

| Чугун | 1979 |

|

SU836185A1 |

| Чугун | 1983 |

|

SU1171554A1 |

| Чугун | 1990 |

|

SU1712450A1 |

| Серый износостойкий чугун для отливок | 1985 |

|

SU1293241A1 |

| Чугун | 1986 |

|

SU1357452A1 |

| Серый чугун | 1982 |

|

SU1068532A1 |

ЧУГУН, содержащий углерод, кремний, марганец, хром, никель, медь, алюминий, олово, магний, бор и железо, отличающийся тем, что, с целью повышения сопротивляемости заеданию и задиру, повышения износостойкэсти, прочности и твердости, он дополнительно содержит азот, сурьму и кальций при следующем соотношении компонентов, мае.%: 3,0-3.7 Углерод 1,8-2,9 Кремний 0,2-0.7 Марганец 0,1-0,6 Хром 0.1-0.6 Никель 0.1-1,2 Медь 0.01-0.4 Алкминий 0.01-0.07 Олово 0.02-0.07 Магний 0.003-0.03 Бор 0.01-0,12 Азот 0,001-0,009 Сурьма 0,01-0,07 Кальций Остальное Железо

Химический состав чугуна, вес.% I Si Мп Си Ni Сг А1 Мд Sn N 3,0 3,3 3,7 3,0 3,0 3,0 3,7 3,7 3,7 3,6

Таблица 2

140 180 130 2,9 0,2 0,1 0,1 0,1 0,010,02 0,01 0,01 0,001 0,01 0,003Остальное 2,5 0,5 0,6 0,4 0,4 0,20,04 0,03 0,1 0,003 0,04 0,01То же 1,8 0,7 1,2 0,6 0,6 0,40,07 0,07 0,12 0,009 0,07 0,,9 0,2 0,2 0,1 0,1 0,010,02 0,010,0050,001 0,010,003- 2,8 0,3 0,3 0,1 0,1 0,010,03 0,01 0,010,00070,010,003- 2,8 0,3 0,3 0,1 0,1 0,010,03 0,01 0,01 0,001 0,0080,003- 1,8 0,7 0,3 0,1 0,2 0,40,07 0,01 0,10 0,002 0,08 0,,8 0,7 0,7 0,2 0,2 0,40,07 0,01 0,13 0,009 0,07 0,,8 0,7 0,7 0,2 0,2 0,40,05 0,01 0,07 0,01 0,02 0,01 2,5 0,2 0,8 0,3 0,5 0,3 0,05 0,04 Sb Са В Fe

Продолжение табл.2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Автоматический огнетушитель | 0 |

|

SU92A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Чугун | 1980 |

|

SU910828A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1985-04-23—Публикация

1983-11-18—Подача