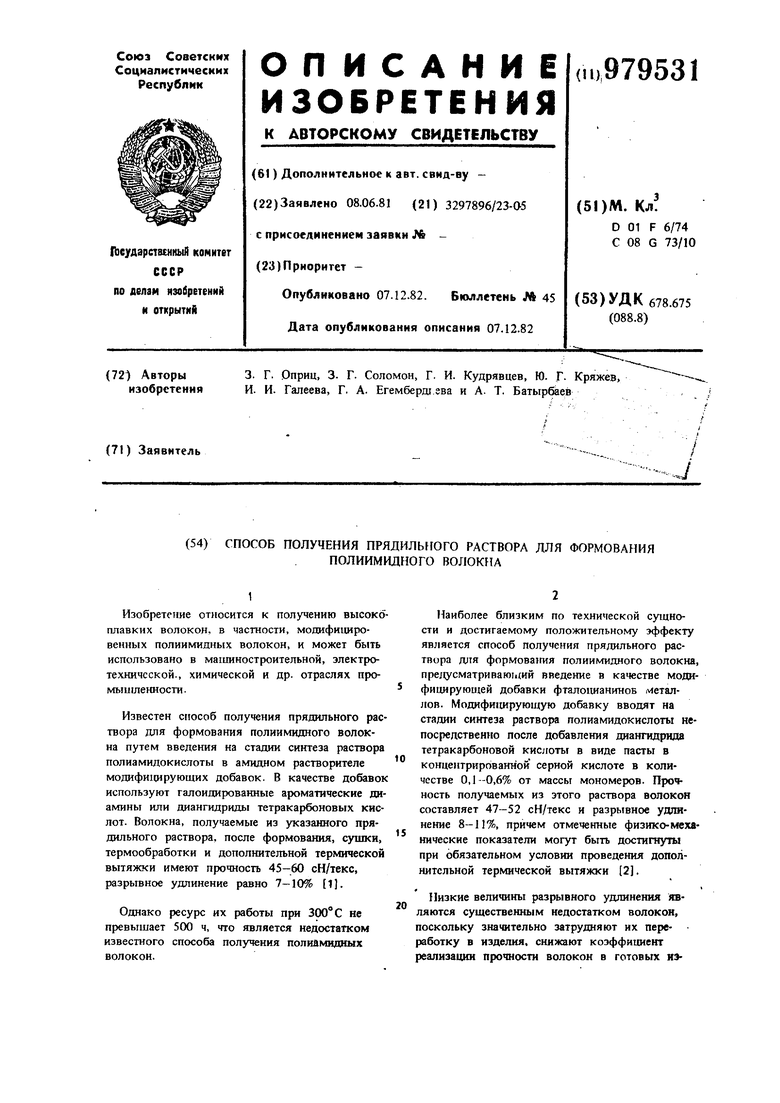

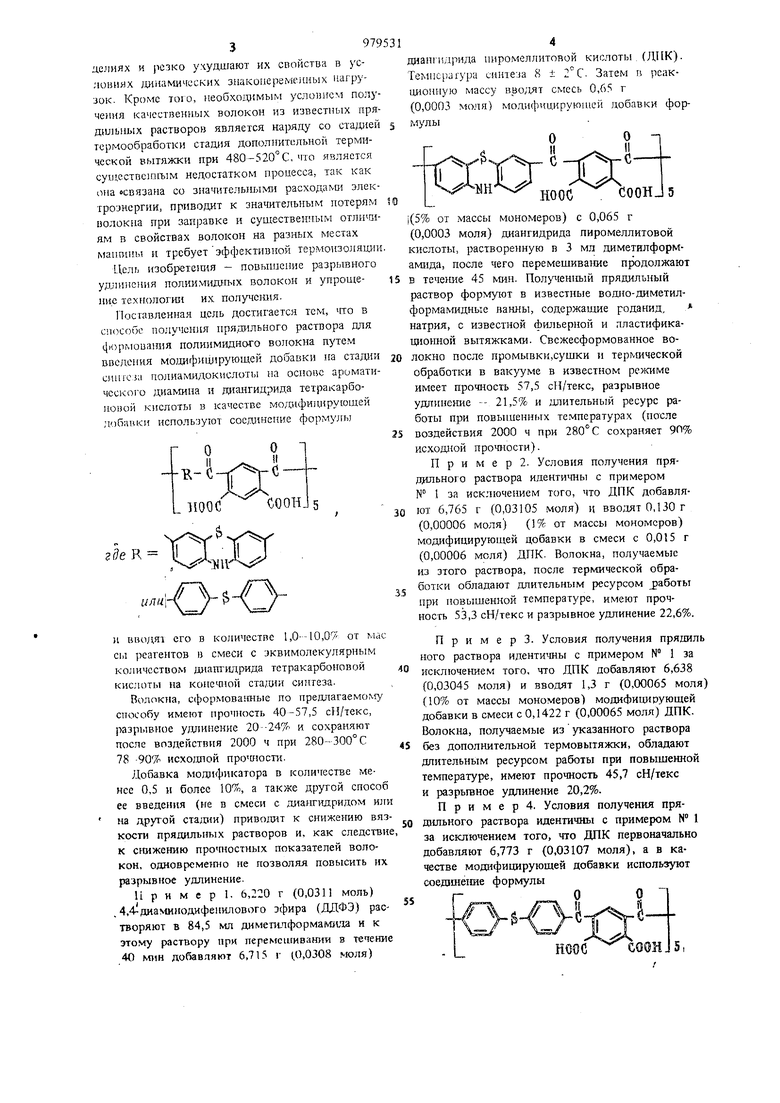

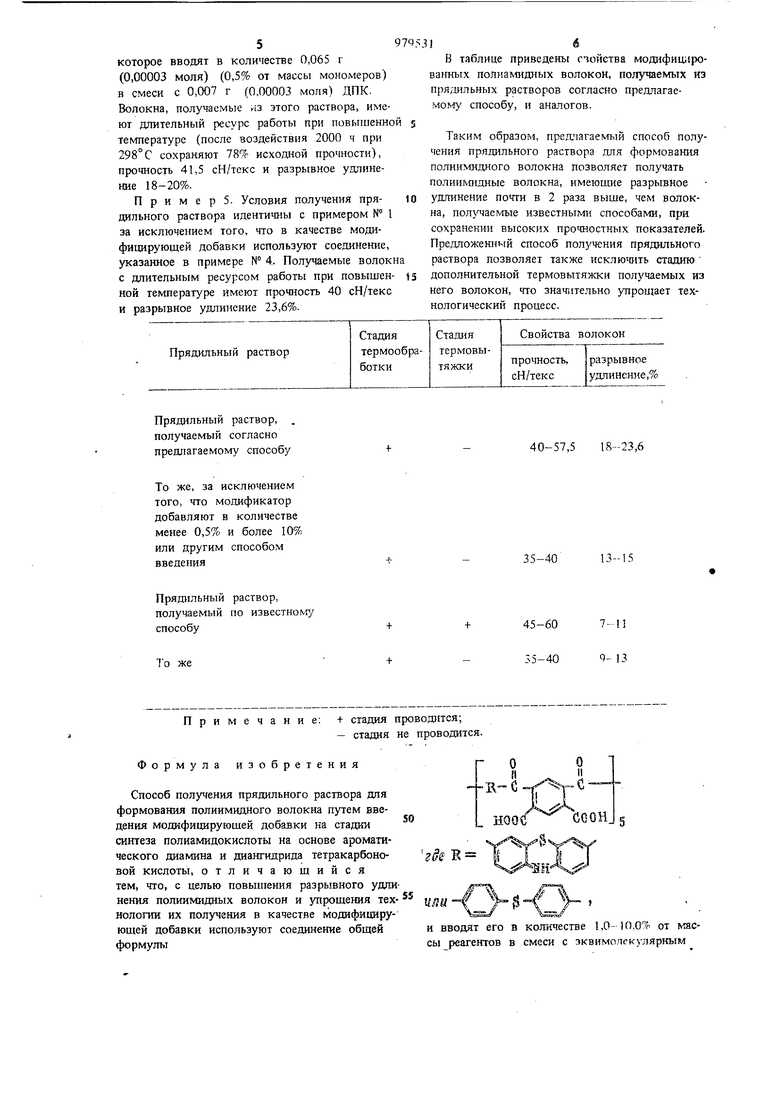

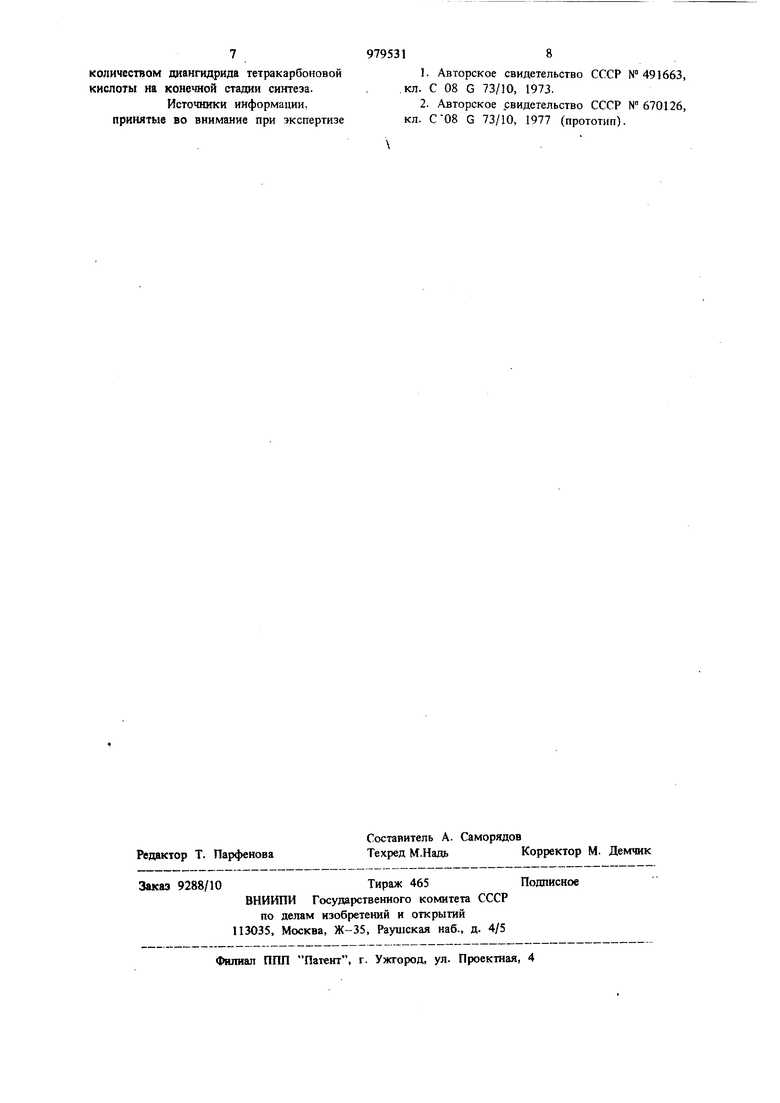

(54) СПОСОБ ПОЛУЧЕНИЯ ПРЯДИЛЬКОГО РАСТВОРА ПОЛИИМИДНОГО ВОЛОКНА Изобретение относится к получению высоко плавких волокон, в частности, модифинировенных полиимидных волокон, и может быть использовано в машинострюительной, электротехнической., химической и др. отраслях промышленности. Известен способ получения прядильного раствора для формования полиимидного волокна путем введения на стадии синтеза раствора полиамидокислоты в амидном растворителе модифицирующих добавок. В качестве добавок используют галоидированные ароматические диамины или диангидриды тетракарбоновых кислот. Волокна, получаемые из указанного прядильного раствора, после формования, сушки, термообработки и дополнительной термической вытяжки имеют прочность 45-60 сН/текс, разрывное удлинение равно 7-10% 1. Однако ресурс их работы при 300 С не превышает 500 ч, что является недостатком известного способа получения полиамидных волокон. ДЛЯ ФОРМОВАНИЯ Наиболее близким по технической сущности и достигаемому положительному эффекту является способ получения прядильного раствора для формования полиимидного волокна, предусматриваю11(ий введение в качестве модифицирующей добавки фталоцианинов металлов. Модифицирующую добавку вводят на стадии синтеза раствора полиамидокислоты непосредственно после добавления диангидрида тетракарбоновой кислоты в виде пасты в концентрированной серной кислоте в количестве 0,1-0,6% от массы мономеров. Прочность получаемых из этого раствора волокон составляет 47-52 сН/текс и разрывное удлинение 8-11%, причем отмеченные физико-механические показатели могут быть достигнуты при обязательном условии проведения дополнительной термической вытяжки 2. Низкие величины разрывного удлинения явяются существенным недостатком волокон, оскольку значительно затрудняют их переаботку в изделия, снижают коэффициент еализации )чности волокон в готовых из397де.чиях и резко ухудитают их свойства в условиях ллиамических знакоиеремелных нагрузок. Кроме тою, HeoGxoipiMbiM условием полу чения качестяенных волокон из известных пря дш1ЫШ1х растворов является наряду со стадией термообработки стадия дополнительной термической вытяжки при 480-520 С, что является cymecTBeinibiM недостатком процесса, так как она освязана со значительными pacxoAaNDi электроэнергии, приводит к значительным потерям волокна при заг1 завке и существенным отличиям в свойствах волокон на разных местах мадшшы п требуетэффективной термоизолящ-ш 1,слг; изобрете шя - повышение разрьтвного удлинения полиимнднь Х волокон и упрощеннс технопогш их получеш я. Поставленная цель достигается тем, что в способе получення нря.дального раствора для 4iopMouaHiW полиимидного волокна путем введения модифицирующей добавки на стадии сиигсза тюлиамидок 1слоты на основе ароматического диамина и диангидрида тетракарбо1ЮВОЙ кислоты в качестве модафитшрующей Л .)б;1пки используют соешнение форму;н11 .. 1ШОС Y У J И ВВОДЯ его в количестве 1,0--10,09- от мае еы реатентов в смеси с эквимолекулярным количеством ддаетидрида тетракарбоповой кислоты на конешгой стадии синтеза. Волокна, сформова шые по пpeдлaгaeмo ry способу имеют прочность 40-57,5 сИ/текс, разрывное удаиненне 20--24% и сохраняют после воздействия 2000 ч при 280-300° С 78 -90% исходной прочности. Добавка модификатора в количестве менее 0,5 и более 10%, а также другой способ ее введения (не в смеси с днантидридом или на другой стадии) приводит к снижению вяз косп прядильных растворов и, как следстви к снижению прочностных показателей волокон, одноврсметшо не позволяя повысить их разрывное удлинение. Пример. 6,220 г (0,031 моль) . 4,4-диa vlинoдифeнилoвoro эфира (ДДФЭ) растворяют в 84,5 мл димепшформамяла и к этому раствору при перемсшиваняи в течение 40 мин добавляют 6,715 i- (0,0308 моля) дца П1 дрида ниромеплитовой кислоты . (ДИК). Темпсрагура синтеза 8 ± 2°С. Затем в реакционную массу вводят смесь 0,65 т (0,0003 моля) модиф щирую исй добавки формулытт COOHJ (5% от массы мономеров) с 0,065 г (0,0003 моля) диангидрида пиромеллитовой ислоты, растворенную в 3 мл диметилформмида, после чего перемешивание продолжают тече}ше 45 кшн. Полученный прядильный раствор формуют в известные водно-диметилopмa идныe ванны, содержащие роданид, атрия, с известной фильерной и пластификаионной вытяжками. Свежесформованное волокно после промывки,сущки и термической обработки в вакууме в известном режиме имеет прочность 57,5 сП/текс, разрывное удлините - 21,5% и длительный ресурс работы при повышенн1 1Х температурах (после воздействия 2000 ч при 280° С сохраняет 90% исходной прочности). П р и м е р 2. Условия получения прядильного раствора идентичны с примером № 1 за исключением того, что ДПК добавляют 6,765 г (0,03105 моля) и вводят 0,130 г (0,00006 моля) (% от массы мономеров) модифицирующей цобавки в смеси с 0,015 г (0,00006 моля) ДПК. Волокна, получаемые из зтого раствора, после термической обработки обладают длительным ресурсом работы при повышенной температуре, имеют прочность 53,3 сН/текс и разрывное удлинение 22,6%. П р и м е р 3. Условия получения прядиль ного раствора идентичны с примером № 1 за исключеьшем того, что ДПК добавляют 6,638 (0,03045 моля) и вводят 1,3 г (0,00065 моля) (10% от массы мономеров) модифигщрующей добавки в смеси с О,422 г (0,00065 моля) ДПК. Волокна, получаемые из указанного раствора без дополнительной термовытяжки, обладают длительным ресурсом работы при повышенной температуре, имеют прочность 45,7 сН/текс и разрьганое удлинение 20,2%. П р и м е р 4. Условия получения прядильного раствора идентичны с примером № 1 за исключением того, что ДПК первоначально добавляют 6,773 г (0,03107 моля), а в качестве мод11фицирующей добавки используют соедзшетше формулы ОО оахаалЛлшся .,,. О- тЛг УУ Ж У DIQ5 которое вводят в количестве 0,065 г (0,00003 моля) (0,5% от массы мономеров) в смеси с 0,007 г (0.00003 моля) ДПК. Волокна, получаемые из этого раствора, имеют длительный ресурс работы при повышенно температуре (после воздействия 2000 ч при 298°С сохраняют 78% исходной прочности), прочность 41,5 сН/текс и разрывное удлинение 18-20%. П р и м е р 5. Условия получения прядильного раствора идентичны с примером № 1 за исключением того, что в качестве модифицирующей добавки используют соединение, указанное в примере № 4. Получаемые волокн с длительным ресурсом работы при повышенной температурю Имеют прочность 40 сН/теко и разрывное удлинение 23,6%. 1ё В таблице приведены пойства модифиц;1рованных полиамидных волокон, получаемых из прядильных растворов согласно предлагаемол у способу, и аналогов. Таким образом, пред-пагаемый способ получения прядильного раствора для формования полиимидного волокна позволяет получать полиимидные волокна, имеющие разрывное удлинение почти в 2 раза выше, чем волокна, полхчаемые известными способами, при сохранении высоких прочностных показателей. Предложенный способ получения прядильного раствора позволяет также исключить стадию дополнительной термовытяжки получаемых из него волокон, тео значительно упрощает технологический процесс.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термостабилизации полиимидов | 1977 |

|

SU670126A1 |

| ВЫСОКОПРОЧНАЯ ВЫСОКОМОДУЛЬНАЯ ТЕРМО-, ОГНЕСТОЙКАЯ ПОЛИИМИДНАЯ НИТЬ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2017 |

|

RU2687417C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКОН, НИТЕЙ, ПЛЕНОК ИЗ ГЕТЕРОЦИКЛИЧЕСКИХ АРОМАТИЧЕСКИХ ПОЛИАМИДОИМИДОВ, СОДЕРЖАЩИХ БЕНЗИМИДАЗОЛЬНЫЕ ФРАГМЕНТЫ, И ТКАНЬ НА ОСНОВЕ ЭТИХ НИТЕЙ | 2009 |

|

RU2409710C1 |

| НИТИ ИЗ ПОЛНОСТЬЮ АРОМАТИЧЕСКИХ ПОЛИИМИДОВ С ВЫСОКИМ УРОВНЕМ РАВНОМЕРНОСТИ ФИЗИКО-МЕХАНИЧЕСКИХ ПОКАЗАТЕЛЕЙ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2015 |

|

RU2603796C2 |

| СПОСОБ ПОЛУЧЕНИЯ РАСТВОРА ДЛЯ ФОРМОВАНИЯ ПОЛИИМИДНОГО ВОЛОКНА | 1982 |

|

RU2032779C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИАМИДОКИСЛОТНОГО РАСТВОРА ДЛЯ ФОРМОВАНИЯ ВОЛОКОН | 2008 |

|

RU2394947C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИАМИДОКИСЛОТНОГО РАСТВОРА ДЛЯ ФОРМОВАНИЯ ВОЛОКОН | 1991 |

|

RU2034861C1 |

| СПОСОБ ПОЛУЧЕНИЯ РАСТВОРА ДЛЯ ФОРМОВАНИЯ СВЕТОЗАЩИТНОГО ПОЛИИМИДНОГО ВОЛОКНА | 1989 |

|

RU2034939C1 |

| СПОСОБ ПОЛУЧЕНИЯ РАСТВОРОВ ПОЛИАМИДОКИСЛОТ | 1980 |

|

RU923245C |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИИМИДНЫХ НИТЕЙ С УЛУЧШЕННЫМИ МЕХАНИЧЕСКИМИ И ТЕРМИЧЕСКИМИ ХАРАКТЕРИСТИКАМИ | 1993 |

|

RU2042752C1 |

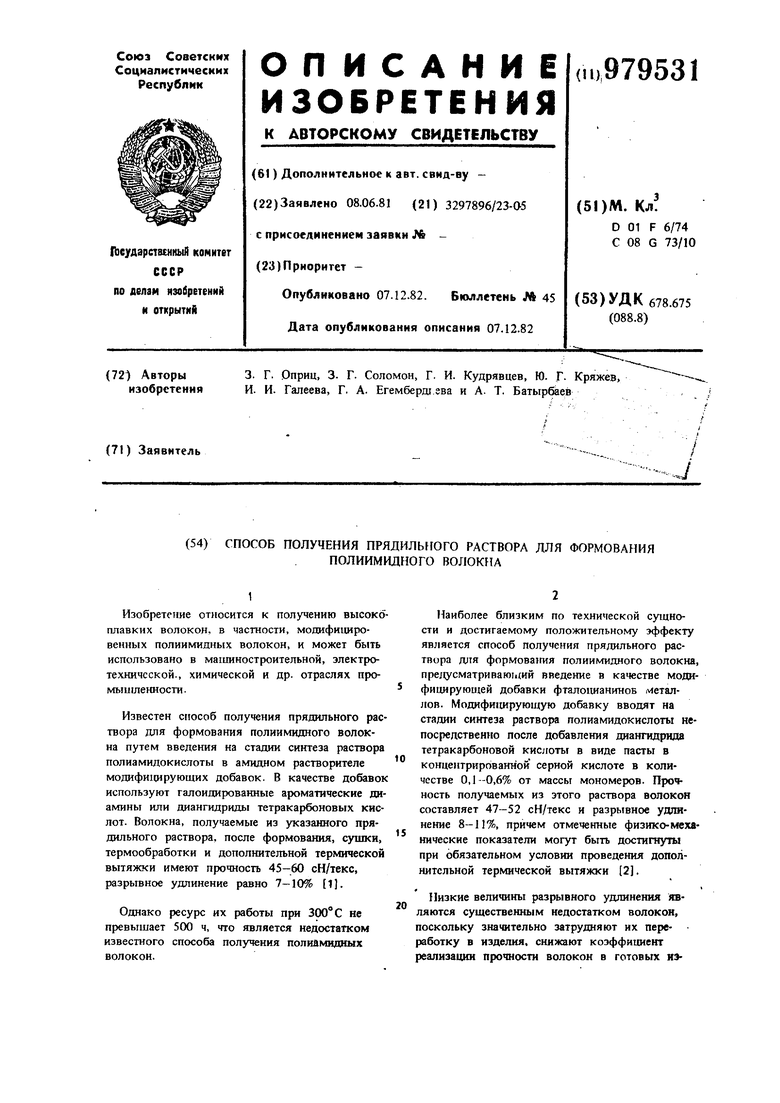

Прядильный раствор, получаемый согласно предлагаемому способу

То же, за исключением того, что модификатор добавляют в количестве менее 0,5% и более 10% или другим способом введения

Прядильный раствор, получаемый по известному способу

То же

Примечание;

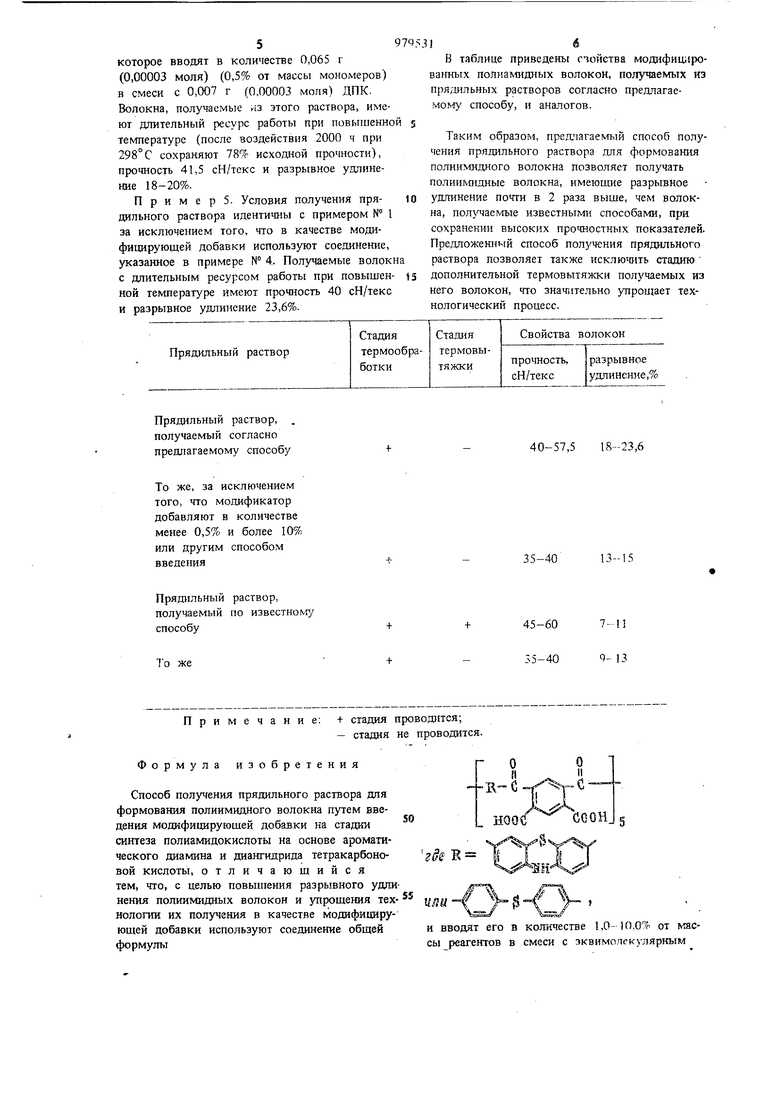

+ стадия провош тся; - стадия не проводится. Формула изобретения Способ получения прядильного раствора для формования полиимидного волокна путем введения модифицирующей добавки на стадии синтеза полиамидокислоты на основе ароматического диамина и диангидрида тетракарбоновой кислоты, отличающийся тем, что, с целью повышения разрывного удяииения полиимидных волокон и упрощения технолопга их получения в качестве модифицирующей добавки используют соединение общей формулы

40-57,5 18-23,6

13-15

35-40

7- П

45-60

Q- 13 и сы одят его в количестве 1,0-10.0% от л-асеагентов в смеси с эквимолекулярным 7 количеством диангидрида тетракарбоновой кислоты на конечной стадии синтеза. Источники информации, принятые во внимание при экспертизе 9795318 1. Авторское свидетельство СССР №491663, . .кл. С 08 G 73/10, 1973. 2. Авторское свидетельство СССР № 670126, кл. С08 G 73/10, 1977 (прототип).

Авторы

Даты

1982-12-07—Публикация

1981-06-08—Подача