Облагороженной низкозольной хвойной целлюлозы содержит, сульфатную небеленую хвойную целлюлозу с зольностью 0,05-0,8% при следующем соотношении компонентов, мас.%: сульфатная беленая хвойная целлюлоза 50-95 и сульфатная небеленая хвойная целлюлоза с зольностью ,8% 5-50. Граничные значения содержания вве денной в композицию бумаги сульфат,ной небеленой целлюлозы определены пределами колористических свойств . бумаги, подверженной естественному старению. Введение в композицию бумажной массы менее 5% сульфатной небеленой целлюлозы практически не меняет белизны и желтизны.бумаги, а содержание в композиции бумажной массы более 50% указанной целлюлозы снижает белизну бумаги до 45%, что практически не характерно для старинкгых бумаг. В качестве облагороженной низкозольной целлюлозы предлагаемая бумажная масса содержит целлюлозу, под вергнутую кислотному облагОрсШиваниЮ Содержание минеральных примесйй в целлюлозе в пределах 0,05-0,8% обусловлено невозможностью получения в производственных условиях зольности менее 0,05%, а зольность более 0,8% .отрицательно влияет на дорговечнрсть бумаги. рН водной вытяжки хвойной сульфатной целлюлозы должна находить ся, в пределах 7,2-8,5. указанные гра ницы являются оптимальными с точки зрения достижения минимальной скорости старения. Для придания бУмаге необходимых физико-механидеских свойств в композицию бумажной массы вводят химические добавки различнс го рода наполни тели, проклеивающие вещества и коагулирующие вещества. Обя.зательным условием изготовления реставрационны видов бумаги является проведение про цесса отлива в нейтральной или елабо-щелочной среде. , Пример 1.В волоквгастую, мае су, содержащую, мас.%: сульфатная небеленая целлюлоза ГОСТ .5186-74 (марки ЭК-2) 20 с зольностью 0,45% и рН водной вытяжки 8,1 и сульфатная беленая целлюлоза ГОСТ 3914-60 (марк АС-1) 80, размолотые раздельно до .46ШР , вводят минеральный наполнитель - мел в количестве 10% от массы волокна, канифольный клей в количестве 1% от массы волокна. Величину рН до 7,2 регулируют введением алюмината натрия и сульфата алюминия.На экспе- риментальной машине отливают бумагу 6 массой 80. г/м. Бумагу в исходном состоянии и после ускоренного термического старения (72 ч при ) подвергают испытаниям на оптические и физико-механические свойства. 6 Пример 2. В волокнистую массу, содержагцую, мас.%: сульфатная небеленая целлюлоза с зольностью 0,05-5 ( водной вытяжки 7,2) и сульфатная беленая целлюлоза 95, размолотне раздельно до ,вводят минеральный наполнитель - каолин в количестве 20% от массы волокна и канифольный клей в количестве 2% от массы волокна. В качестве коагулянта используют .уксуснокислую соль продукта конденсации дициандиамида и формальдегида в количестве 1% от массы волокна. Величину рН регулируют введением сульфата алюминия. Из подготовленной бумажной массы получают бумагу массой 60 г/м и испытывают ее, как в примере 1. П р и м е р 3, В волокнистую массу, содержащую, мас.% сульфатная йебеленая целлюлоза с содержанием волы 0,8% 50 (рН водной вытяжки 8,5). сульфатная беленая целлюлоза 50, размолотые отдельно до , вводят мел в количестве 5% от массы волокн.а и канифольный клей в количестве 2% от массы волокна. Величину рН регулируют до 8,0. В качестве коагуляйта используют алюминат натрия.Из приготовленной бумажной массы получают бумагу массой 6 О г/м и испытывают, как в примере 1. Пример 4 (контрольный). В волокнистую массу, содержаццую, мае. %: сульфатная небеленая целлюлоза (марки НС-1) с содержанием золы 1,5% 30 (рН водной вытяжки 7,0) и сульфатная беленая целлюлоза (марки АС-1) 70, размолотые раздельно до 48 , вво дят минеральный наполнитель - каолин в количестве 10% от массы волокна и канифольный клей в количестве 1%. Величину рП регулируют при помощи сернокислого алюминия до значения 7,0. в качестве коагулянта используют алю1«шнат натрия. Из приготовленной бумажной массы получают бумагу массой 80 испытывают, как в примере 1. Пример 5 (прототип). Составляют композицию, содержащую, мас.%: сульфатная беленая целлюлоза 75 и сульфитная беленая облагороженная jцеллюлоза 25. На бумагоделательной MaBmHe изготовляют бумагу аналогично примеру 1, Полученную бумагу подвергают тонщзованию в ванне, содержащей 40 МП прямого красителя, коричневого светопрочного концентрацией 1 г/л, 100 мл NaCi, концентрацией 10 г/л, 12 мл (Ю г/л) и 848 мл дистиллированной воды. Тонирование проводят прИ- температуре в течение 30 с..Бумагу высушивают на воздухе и затем подвергают старению.

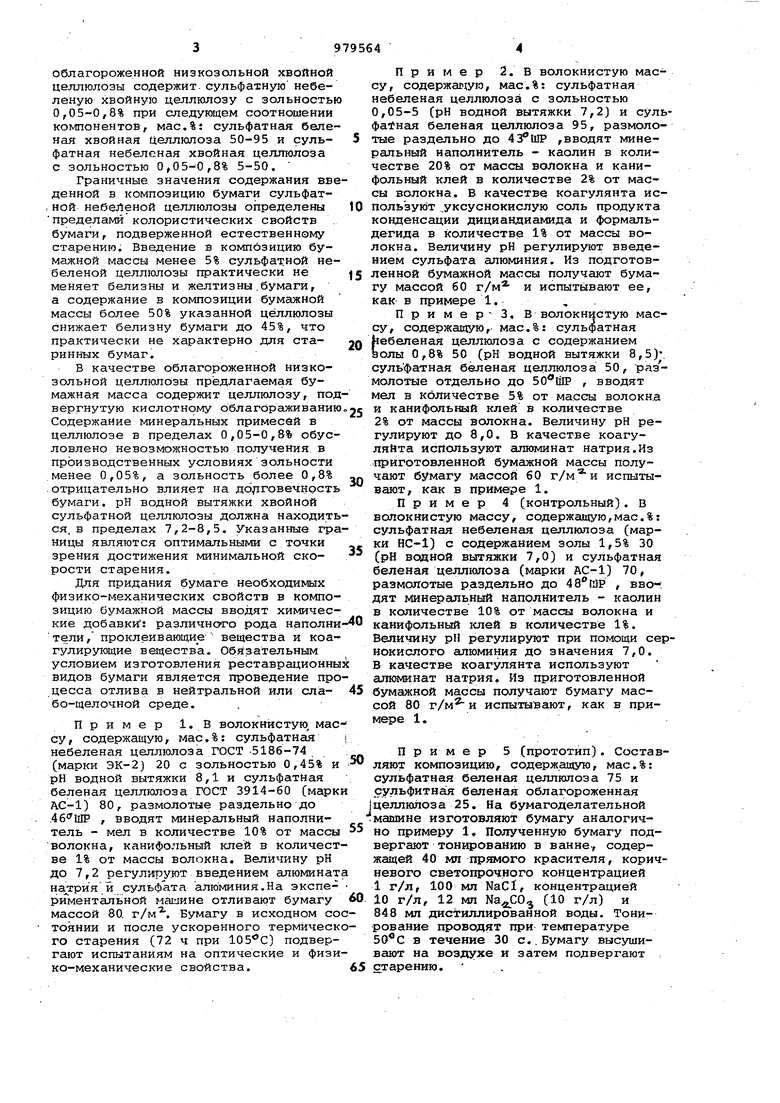

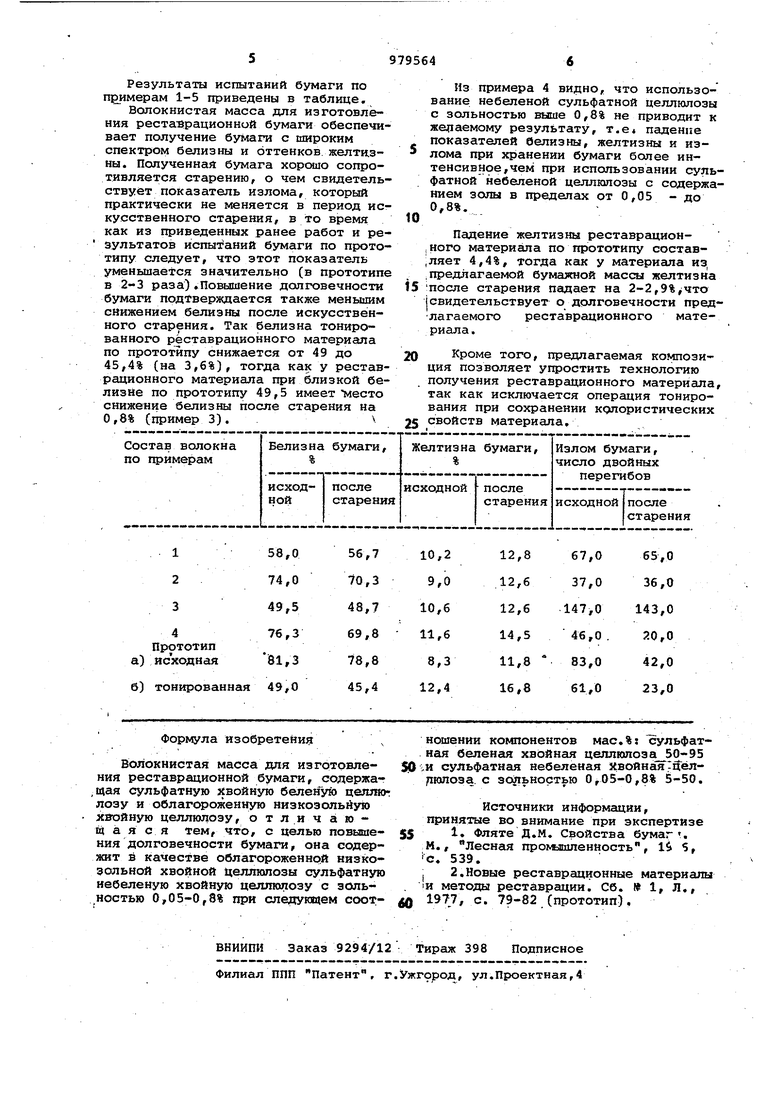

Результаты испытаний бумаги по примерам 1-5 приведены в таблице.

Волокнистая масса для изготовления реставрационной бумаги обеспечивает получение бумаги с широким спектром белизны и оттенков желтизны. Полученнай бумага хорошо сопротивляется старению, о чем свидетельствует показатель излома, который практически не меняется в период искусственного старения, в то время как из приведенных ранее работ и результатов испытаний бумаги по прототипу следует, что этот показатель уменьшается значительно (в прототипе в 2-3 раза).Повышение долговечности бумаги подтверждается также меньшим снижением белизны после искусственного старения. Так белизна тонированного реставрационного материала по прототипу снижается от 49 до 45,4% (на 3,6%), тогда как у реставрационного материала при близкой белизне по прототипу 49,5 имеет место снижение белизны после старения на 0,8% (пример 3).

Из примера 4 видно, что использование небеленой сульфатной целлюлозы с зольностью выше 0,8% не приводит к KejriaeMOMy результату, т.е« падение показателей белизны, желтизны и излома при хранении бумаги более интенсивное, чем при использовании сульфатной небеленой целлюлозы с содержанием золы в пределах от 0,05 - до 0,8%.

Падение желтизны реставрацион,ного материала по прототипу состав|ляет 4,4%, тогда как у материала из, .предлагаемой бумажной массы желтизна 15 после старения падает на 2-2, (свидетельствует о долговечности предлагаемого реставрационного материала.

20 Кроме того, предлагаемая композиция позволяет упростить технологию получения реставрационного материала, так как исключается операция тонирования при сохранении колористических

25 свойств материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приготовления бумажной массы для изготовления бумаги для печати | 1988 |

|

SU1567711A1 |

| Бумажная масса | 1981 |

|

SU971977A1 |

| Способ изготовления бумаги | 1985 |

|

SU1285101A1 |

| Способ обработки волокнистой массы при изготовлении бумаги | 1990 |

|

SU1714016A1 |

| Упаковочная термосвариваемая бумага | 1989 |

|

SU1701769A1 |

| Бумажная масса для изготовления печатной бумаги | 1990 |

|

SU1796732A1 |

| Способ подготовки бумажной массы для изготовления типографской бумаги | 1981 |

|

SU1028756A1 |

| Способ приготовления бумажной массы | 1984 |

|

SU1164353A1 |

| Листовой целлюлозный материал для реставрации и консервации документов | 2018 |

|

RU2673848C1 |

| Способ изготовления бумаги для вычислительной и информационной техники | 1982 |

|

SU1052602A1 |

Авторы

Даты

1982-12-07—Публикация

1981-07-09—Подача