(54) СПОСОБ ИЗГОТОВЛЕНИЯ ВИНТОВЫХ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ

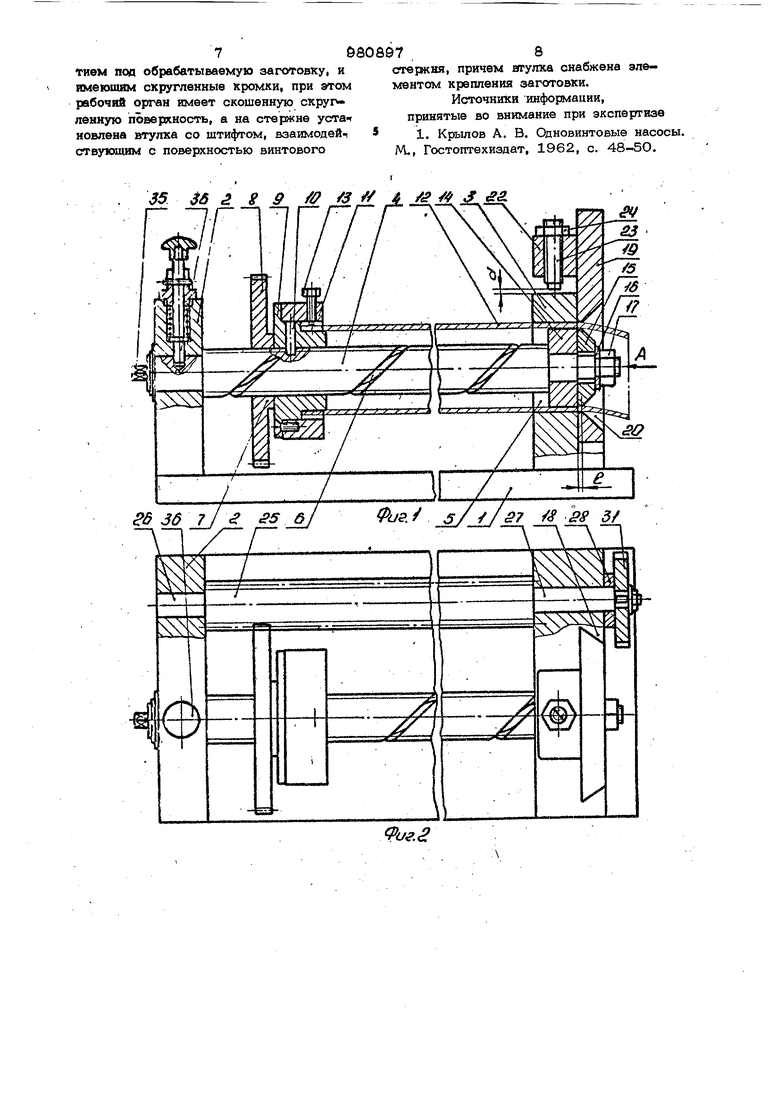

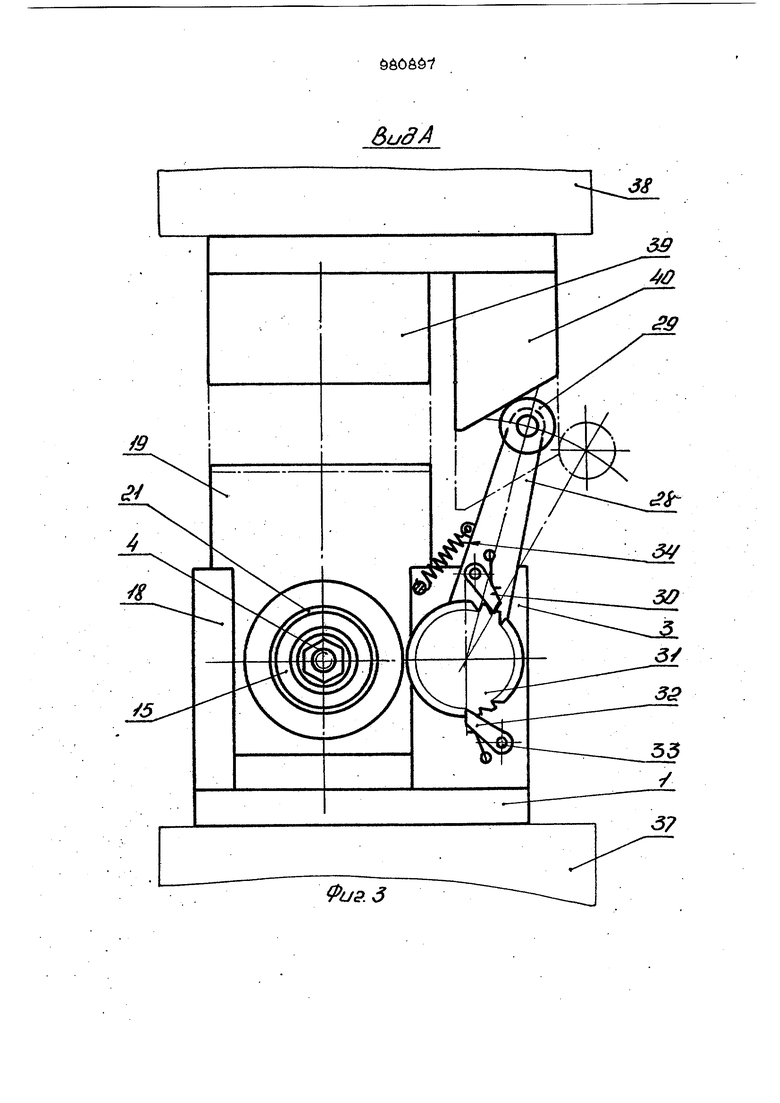

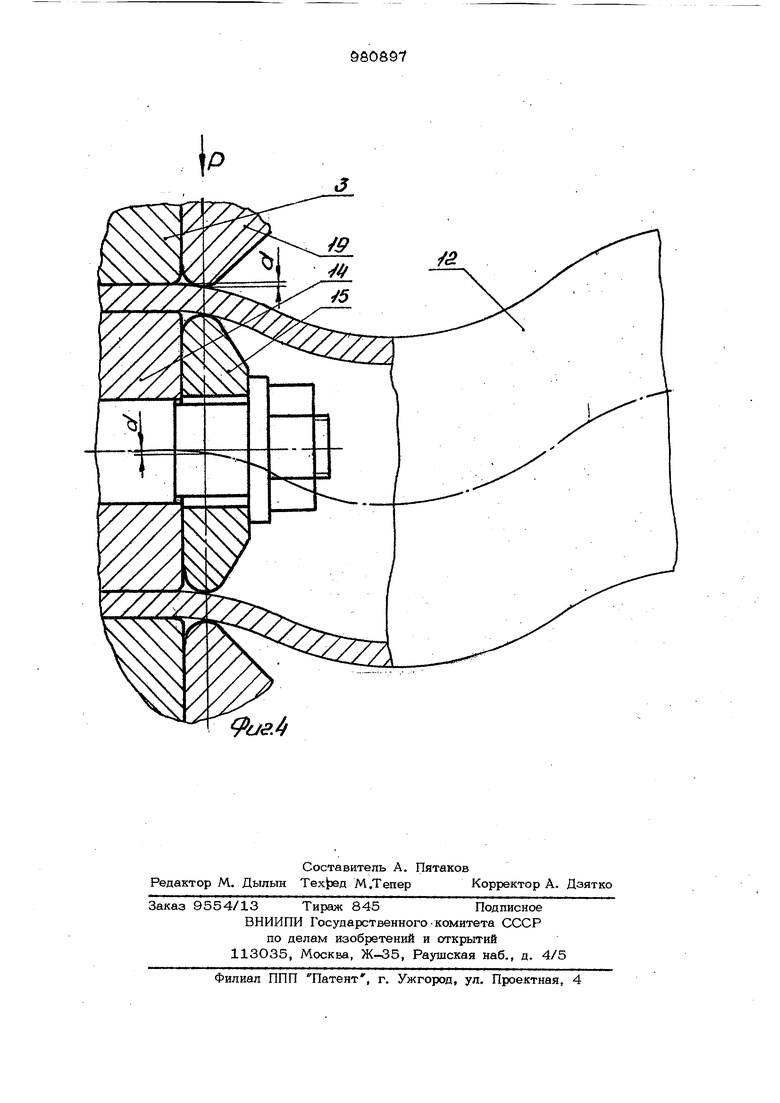

Изобретение относится к обработке металлов давлением, в частности к изго товлению винтов винтовых насосов.- из заготовок на стадии предварительной,гру бой обработки. Известен способ изготовления таких винтов из .цилиндрической заготовки путе ее механической обработки с помощью т карных и шлифовальных станков для образования на заготовке канавок винтового профиля L 11 Этот способ изготовления связан с большими отходами металла в стружку, малопроизводителен, требует высокой квалификации от токарей, а получаемые винты получаются массивными, что отри цательно сказывается на динамике их работы. Целью изобретения является снижени расхода металла и трудоемкости. Поставленная цель достигается тем, что согласно способу, заключающемуся в формообразовании на заготовке винтового профиля, в качестве заготовки используют трубу, а формование в ней винтового профиля осуществляют путем последовательного сдвига участков заготовки при повороте и продвижении заготовки относительно продольной оси. Устройство для реализации указанного способа, содержащее смонтированный на основании рабочий инструмент, снабженный приводом, характеризуется тем, что рабочий инструмент вьшолнен в виде опорного и рабочего роликов, установленных на. винтовом стержне, и подвижной приводной плиты с отверстием под обрабатываемую заготовку, имеющим скрут ленные кромки, при этом рабочий ролик имеет скощенную скругленную поверхность, а на стержне установлена втулка со щтифтом, взаимодействующим с поверхностью винтового стержня, причемвтулка снабжена элементом крепления заготов ки. На фиг. 1 и 2 изображено устройство, вид сбоку и сверху соответственно; на фиг. 3 вид А на фиг. 1; на фиг. 4 - часть

устройства в увеличенном масштабе продольный разрез.

Устройство для изготовления винтов винтовых насосов из трубчатых заготовок состоит из основания 1, на котором за- $ креплены левая стойка 2 и правая стойка 3. В отверстие стойки 2 установлен стер жень 4, проходящий савозь отверстие 5 в правой стойке 3. На всей длине наружной поверхности стержня 4 вьшолнёна 0 трапецеидальная резьба, а также винтовая канавка 6, глубина которой йревы1 шает глубину резьбы, а шаг соответству ет шагу изготовляемых винтов. На стержень 4 навинчена гайка 7, выполненная заодно с шестерней 8, а также одета втулка 9, скользяшая по наружному диамет ру резьбы стержня 4 и имеющая штифт 10, взаимодействующий с винтовой канавкой стержня. 4. Втулка 9 сое- 20 динена с обоймой 11, образующей с втулкой 9 . кольцевой зазор, в котором помещается конец трубной заготовки 12, закрепленный винтами 13 обоймы 11.На правом конце винтового стержня 4 установлены опорный и рабочий ролики 14 и 15, соответственно удерживаемые на нем шайбой 16 и гайкой 17. Опорный ролик 14, располагаясь против отверстия 5 правой стойки 3, образует кольцевой зазор, служащий для прохождения заготовки 12. Рабочий ролик 15 по наружному диаметру равен ролику 14, но имеет форму усеченного конуса со скругленйем у большего диаметра, а также име-35 ет возможность радиального перемещ ения относительно ролика 14 за счет зазора на хвостовике стержня 4. Правая стойка 3 снабжена направляющими 18, в которых перемещается подвижная плита 19, имеющая коническое отверстие 20, скругленное по радиусу на меньшем диаметре. Подвижная плита 19 и ролик 15 образуют кольцевой зазор 21 между своими скругленными по радиусу кромказйи, в который 5 проходит заготовка 12. Подвижная плита имеет кронштейн 22, в котором установи . лены регулировочный винт 23 с конт.ргайкой 24. Шестерня 8 находится в постоянном зацеплении с валомт-шестерней 50 25, расположенным своими цапфами 26 и 27 в oTBepcTirax стоек 2 и 3.

На цапфе 27 подвижно установлен рычаг 28 с роликом 29 и подпружиненной собачкой 30, а также жестко аа- 55 креплено храповое колесо 31, с которым взаимодействует собачка 30 и подпружиненная собачка 32, установленная i

на .неподвижной оси 33 плиты 3. Рычаг

28оттягивается в сторону пружинкой 34. Стержень 4 со стороны плиты 2 снабжен Квадратным хвостовиком 35 для его вращения- съемной рукояткой. На стойке 2 установлен также фиксатор 36 для удерживания стержня 4 от проворота.

Устройство устанавливается на стол пресса 37, а к ползуну 38 пресса прикрепляются боек 39, взаимодействук щий с подвижной плитой 16, и клин 4О, вазимодействующий с рычагом 28 через ролик 29. Пружина 34 прижимает ролик

29к рабочей поверхности клина 4О. При использовании кривошипных прессов боек 39 должен быть снабжен компенсатором во избежание жесткого удара.

Устройство pa6oTiaeT следующим образом.

Подвижная приводная плита 19 устаналивается в таком положении, чтобы ее отверстие 2О совпадало с отверстием в . стойке 3. Гайка 7 с шестерней 8 должна находиться при этом в крайнем левом положении, а стержень 4 должен быть зафиксирован от проворота фиксатором 36.

Заготовка 12 проталкивается в кольцевой зазор между роликами 14 и 15, и стойкой и йлитой 3 и 19 соответственно, а ее конец вводится в зазор между втулкой 9 и обоймой 11 и закрепляется винтами 13. Втулка 9 проталкивается до упора в гайку 7.

Включается в работу пресс. При ходе ползуна 38 пресса вниз клин 40 поворачивает рычаг 28, а вместе с ним и храповое колесо 31 до тех пор, пока ролик 29 не выйдет на вертикальную поверхност клина 4О: При этом вращение от храпового колеса 31 передается через вал-шестерню 25 шестерне 8, а следовательно, и гайке 7, которая при своем повороте перемешается вдоль стеркня 4, проталкивая перед собой втулку 9 с заготов кой 12.

После того, как ролик 29 выйдет на вертикальную поверхность клина 40, блок 39 нажимает на подвижную плиту 19, перемещая ее в направляющих 18 до упора винта 23 в стойку 3. При этом одна часть заготовки 12 удеркивается в кольцевом зазоре между опорным роликом 14 и стойкой 3, а другая . перемешается в поперечном направлении подвижной плитой 19 и рабочим роликом 15 на величину зазора сЗ между винтом 23 и стойкой 3. Расстояние (3 между неподвижным сечением заготовки 12 и смещаемым сечением приблизительно рав но радиусу скругления кромок ролика 15 и отверхзтия 20. При перемещении ползуна пресса вверх рычаг 28 возвращается пружиной 34 в исходное положение. Собачка 30 при этом скользит по поверкности храпового колеса 31, удерцживаемого от поворота собачкой 32. При следующем ходе ползуна 38 пресса вниз за счет поворота храпового колеса 31 гайка 7 снова перемещается по винтовому стеркню 4 на некоторую величину, проталкивая перед собой втулк 9 с заготовкой 12. Так как, втулка 9 имеет штифт 1О, взаимодействующий с винтовой канавкой 6 стержня 4, то при своем перемещении втулка 9 еще проворачивается, делая полный оборот при перемещении на один шаг винтовой канавки 6. Выдвижение заготовки спосо ствует поднятию в исходное положение плиты 19, Таким образом, каждое последующее смещаемое сечение заготов- ки 12 отстоит от предыдущего на величину перемещения гайки 7 по стеркню 4 за один двойной ход ползуна 38 пресса, а герметическим местом центров смещенных сечений является винтовая линия, шаг которой равен шагу винтовой канавки 6 стержня 4; а диаметр цилиндр по поверхности которого проходит винтовая линия центров сечений, тем боль- ще, чем больше смещение смежных сечений, т.е. чем больше ход (3 подвижной плиты 19. Таким образом, образуется полое винтовое тело. По окончании обработки всей заготов ки 12 (остается небольшой недеформированный конец) заготовка открепляется и снимается с устройства, после чего оттягивается фиксатор 36, на квадратны хвостовик 35 стержня 4 одевается руко ятка, вращением которюй при удерживани шестерни 8 от поворота стеркень 4 вви чивается в гайку 7, возвращая ее в исходное положение. Зубья шестерни 8 при этом скользят шоль зубьев вала-шестерни 25. Фиксат 36 приводят в рабочее положение, а (Утеркенъ 4 поворачивают за рукоятку до тех пор, пока фиксатор не войдет в отверстие на цапфе стержня 4. Устройство снова находится в исходном положе нии. Указанное устройство обеспечивает получение винтов винтовых насосов по следующему способу. Берут трубную заг товку и формуют на ней винтовой профиль путем последовательного сдвига участков заготовки при повороте и продвижении заготовки относительно продольной оси. При этом заготовку опирают на вводимый в ее полость опорный рюлик, а сдвиг осуществляют инструментом с отверстием по форме заготовки при поддержании стенок трубы изнутри рабочим роликом. Многократно повторяя силовое воздействие на заготовку с ее выдвижением после каждого воздействия на постоянную величину и поворотом на один и тот же угол, получим ряд смещенных сечений на заготовке, центры которых расположены по винтовой линии. Поверхность полученного таким образом изделия представляет собой винтовую поверхность круглого сечения. После обработки концов этого изделия под подшипники и опоры, например, с помощью токарных станков и последующей чистовой обработки поверхности. получают готовый винт одновинтового насоса. Способ в значительной степени уменьшает объем токарных работ, сводя юс . лишь к обработке посадочных мест винта и чистовой обработке. При этом трудоемкость и металлоемкость изделия сильно уменьшаются. Устройство для .реализации способа не сложно по конструкции и позволяет получить винты винтовых насосов в соответ ствии с предлагаемым способом. Формула изобретения 1.Способ изготовления винтовых деталей, заключающийся в формообрвзова- НИИ на заготовке винтового профиля, отличающийся тем, что, с целью снижения расхода металла и трудоемкости, в качестве заготовки используют трубу, формообразование на заго- товке винтового профиля осуществляют , путем последовательного сдвига участков заготовки при повороте и продвижении заготовки относительно продольной ее оси. 2.Устройство для осуществления способа по П.1, содержащее смонтированный на основании рабочий инструмент, снабженный приводом, отличающееся тем, что рабочий инструмент выполнен в виде опорного и рабочего роликов, установленных на винтовом, стеркне, и подвижной приводной плиты с отверс-

7 6808978

тивм под обрабатываемую заготовку, истержня, причем етулха снабжена элеимеюшйм скругленные кромки, при этомментом крепления заготовки.

рабочий орган имеет скошенную скруг Источники информации,

ленную поверкность, а на стержне устачпринятые во внимание при экспертизе

ковлена втулка со штифтом, вэаимодейч5 1. Крылов А. В. Одновинтовые насосы,

ствукшшм с поверхностью винтовогом., Гостоптехиздат, 1962, с. 48-50. 5 36 89 4 /J

иг.2 //

ви

Авторы

Даты

1982-12-15—Публикация

1980-06-26—Подача