Изобретение относится к области машиностроения и может быть использовано при изготовлении деталей, состоящих из разнородных материалов.

Известен способ изготовления биметаллических отливок из двух разнородных по химическому составу и с разной температурой плавления сплавов [патент РФ на изобретение № RU 2267378, МПК B22D 19/16, опубликовано 10.01.2006 г.].

Способ заключается в следующем: на заготовку, отлитую из более легкоплавкого сплава и установленную в литейную форму (кокиль), заливают более тугоплавкий сплав при температуре на 10-20°С выше его температуры нулевой жидкотекучести со скоростью движения расплава в форме 0,1-1 м/с.

Недостатки данного способа:

- требуется специализированная оснастка - кокиль;

- возможны дефекты биметаллической отливки - шлаковые включения из-за недостаточно качественной подготовки металла; усадочные дефекты (раковины, пористость) из-за нарушения направленного затвердевания; трещины, возникающие из-за высокой температуры заливки, обусловленные кокильным литьем (литературный источник: «Литье в кокиль» / Гордеева Ю.Ю. // Сибирский федеральный университет);

- высокая стоимость изготовления биметаллической отливки из-за применения литья в кокиль - длительная подготовка к литью, литье в кокиль, последующее контрольное охлаждение расплавленного металла (литературный источник: «Технология литейного производства» / Титов Н.Д., Степанов Ю.А. // издательство «Машиностроение», 1974 г. - С. 371).

Общим признаком аналога и прототипа является:

- получение биметаллического соединения (медный сплав и сталь).

Наиболее близким к изобретению по технической сущности и достигаемому эффекту является способ наплавки медных сплавов на сталь [патент СССР на изобретение № SU 1779502, МПК В23К 09/04, опубликовано 07.12.1992 г.].

Способ заключается в подогреве разнородных материалов до температуры, большей температуры плавления наплавляемого материала (медного сплава) и меньшей температуры плавления стали (примерно 1100°С) в соляной ванне, для повышения геометрической точности изготовления в стальной детали до наплавки выполняют полость (форму), в которую наплавляют медный сплав, после чего производят окончательную механическую обработку.

Недостатки данного способа:

- высокая стоимость изготовления биметаллических деталей из-за механической обработки стальной заготовки до наплавки и использования соляных ванн для подогрева стальной основы и вставки из медного сплава до 1100°С;

- требуется использование специализированной оснастки для погружения детали в соляную ванну;

- не предусмотрена операция повышения шероховатости поверхности полости в стальной детали перед операцией наплавки для повышения адгезии между сталью и медным сплавом после наплавки, что снижает физико-механические свойства биметаллического соединения.

Общими признаками для прототипа и заявленного изобретения являются: изготовление формы под наплавку медного сплава, ввод в форму флюса, установка в форму медного сплава, подогрев разнородных материалов до температуры, большей температуры плавления наплавляемого материала и меньшей температуры плавления стали, окончательная механическая обработка.

Задачами, на решение которых направлено заявленное изобретение, являются: снижение трудовых и материальных затрат на осуществление способа с обеспечением геометрической точности биметаллического соединения, повышение физико-механических свойств (адгезии) биметаллического соединения.

При решении поставленных задач достигаются следующие технические результаты:

- повышение физико-механических свойств биметаллического соединения (предел прочности, сопротивление на сдвиг);

- снижение трудоемкости и материальных затрат - исключается механическая обработка стальной детали до наплавки для получения формы в виде полости под наплавку; исключается применение дорогостоящего оборудования, такого как соляные ванны (замена на электропечь), а также специализированной оснастки, необходимой для погружения детали в соляную ванну.

Заявляемое техническое решение соответствует критериям новизна и изобретательский уровень т.к. имеет отличительные от прототипа признаки, характеризуется новой совокупностью и последовательностью существенных признаков, что позволяет при использовании изобретения решить поставленные задачи и получить новые по сравнению с выявленными аналогами и прототипом вышеуказанные технические результаты.

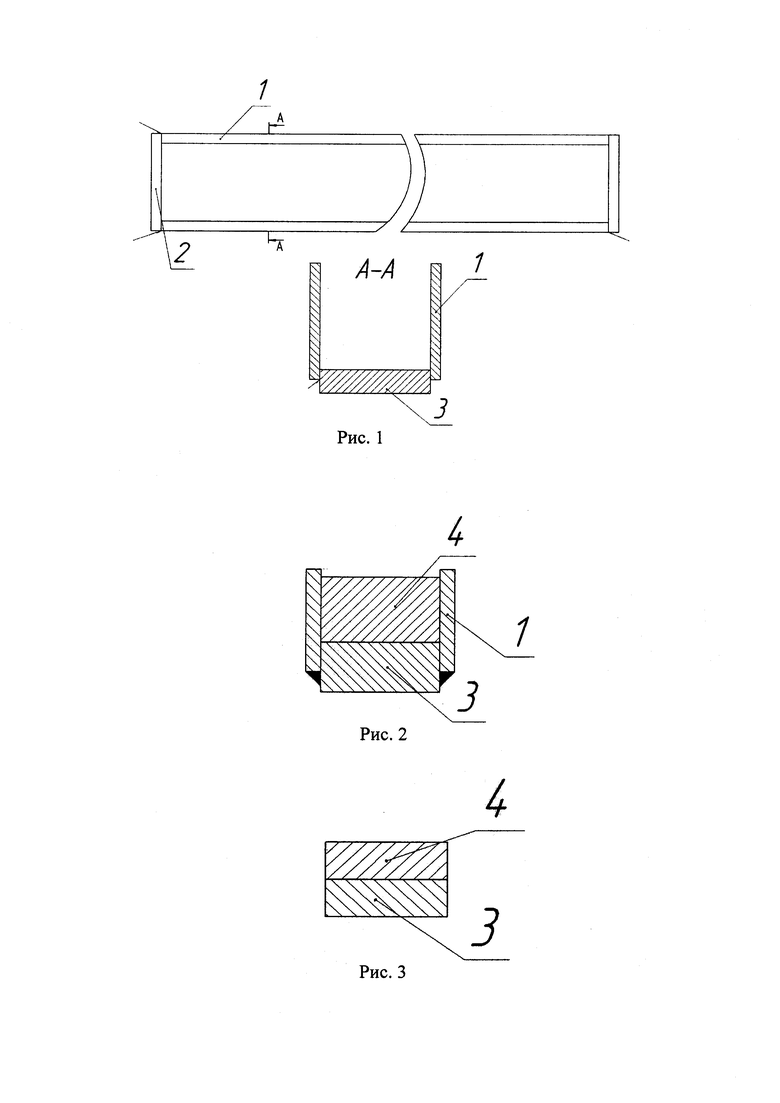

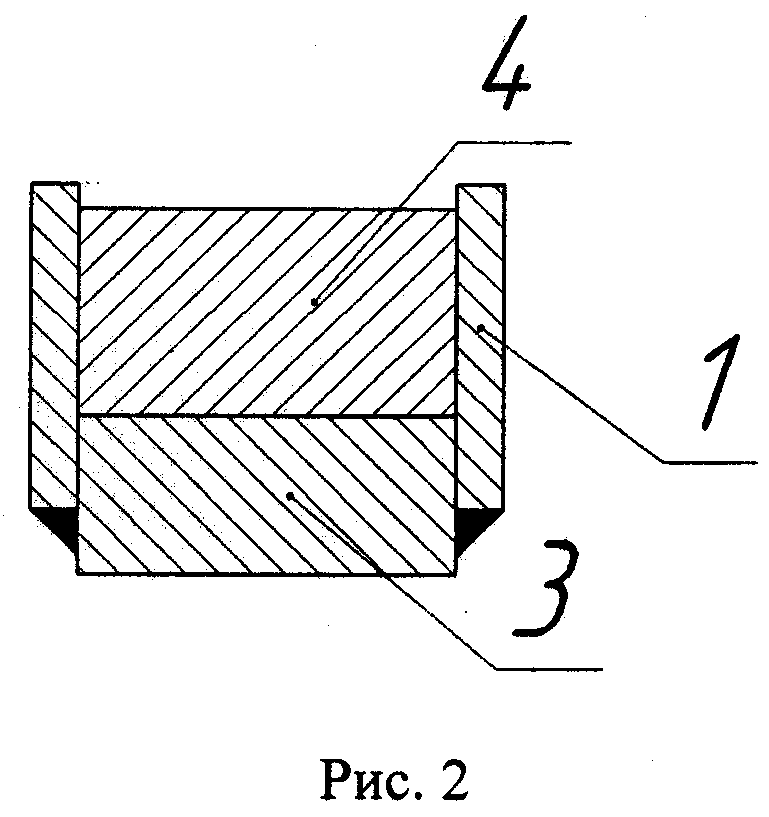

Способ поясняется рисунками. На рис. 1 представлена изготавливаемая форма под наплавку, на рис. 2 - наплавленная биметаллическая деталь, на рис. 3 - биметаллическая деталь после механической обработки.

Способ осуществляется следующим образом.

Изготавливают форму (рис. 1) под наплавку медного сплава путем приварки боковых 1 и торцевых 2 стальных полос (материал Ст3сп), к исходной стальной полосе 3 (материал Ст3сп). После чего (перед наплавкой) выполняют дробеструйную обработку внутренней поверхности формы (очистка от окислов и повышение шероховатости на стальной исходной полосе). Устанавливают форму под наплавку на поддон электропечи типа СНОТ или СШО. Далее в форму засыпают флюс ПВ200. После чего в форму устанавливают наплавляемый материал - пруток или лист 4 (материал ЛС-59-1). Для усиления эффекта покрывной роли флюса на поверхность прутка или листа 4 насыпают флюс ПВ200. Далее поддон печи с подготовленной формой перемещают в электропечь и включают на нагрев до температуры (950-980°С), большей температуры плавления наплавляемого материала (ЛС-59-1) и меньшей температуры плавления стали. Время наплавки устанавливают в зависимости от количества подготовленных форм (от 1 до 10 шт.) и может достигать от 30 до 90 минут. После наплавки медного сплава на сталь (рис. 2) выполняют окончательную механическую обработку биметаллической детали (рис. 3) - срезают боковые полосы 1 формы.

В результате наплавки в отличие от прототипа получили биметаллическое соединение, которое имеет следующие механические свойства: предел прочности зоны сплавления латунного и стального участков составляет не менее 15 кг/мм2, сопротивление на сдвиг составляет не менее 12 кг/мм2. Показатели соответствуют заданным параметрам, заложенным в конструкторской документации. При испытании на изгиб по ГОСТ 6996-66 по линии сплавления медного сплава и стали отсутствуют участки расслоения. По результатам металлографического контроля зафиксировано отсутствие несплавлений, пор и трещин между сталью и медного сплава. Данные показатели при изготовлении биметаллических деталей по способу прототипа достигнуты не были (предел прочности зоны сплавления латунного и стального участков составил 9 кг/мм2, сопротивление на сдвиг составил 10 кг/мм2).

Изготовление формы путем сварки стальных полос позволило исключить механическую обработку стальной детали до наплавки. Подготовка внутренней поверхности формы дробеструйной обработкой позволила повысить механические свойства (адгезию) биметаллического соединения. Нагрев подготовленной формы осуществляют в электропечи, что значительно уменьшают трудовые и материальные затраты по сравнению с использованием соляных ванн. Исключается необходимость применения специализированной оснастки, требуемой для погружения подготовленной формы в техническое средство нагрева (соляные ванны).

Заявляемый способ наплавки медного сплава на сталь по сравнению с прототипом позволяет снизить трудовые и материальные затраты, повысить физико-механические свойства биметаллического соединения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ наплавки медного сплава на стальную деталь | 2022 |

|

RU2781867C1 |

| Способ наплавки медных сплавов на сталь | 1990 |

|

SU1779502A1 |

| Способ изготовления биметаллических деталей | 1989 |

|

SU1704988A1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ ЗЕРНИСТЫМ ПРИСАДОЧНЫМ МАТЕРИАЛОМ | 2006 |

|

RU2336971C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2005 |

|

RU2292985C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ ДЕТАЛЕЙ | 2004 |

|

RU2272696C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ДЕТАЛЕЙ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКОЙ | 2006 |

|

RU2346796C2 |

| Способ изготовления биметаллических отливок системы сталь-сплав на основе меди | 1980 |

|

SU980952A1 |

| Способ изготовления сварочного биметаллического электрода намораживанием | 2020 |

|

RU2756092C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ДЕТАЛЕЙ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКОЙ | 2007 |

|

RU2348497C2 |

Изобретение может быть использовано при изготовлении деталей, состоящих из разнородных материалов, а именно, путем наплавки медного сплава на стальную деталь. Форму под наплавку изготавливают путем приварки к исходной стальной детали боковых и торцевых стальных полос. Проводят очистку внутренней поверхности полученной формы дробеструйной обработкой. Вводят в форму флюс и размещают в ней медный сплав, на который дополнительно наносят флюс. Нагревают разнородные материалы в электропечи до температуры, большей температуры плавления наплавляемого материала и меньшей температуры плавления стали. Срезают боковые стальные полосы формы с полученной биметаллической детали. Изобретение позволяет снизить затраты при осуществлении способа, повысить физико-механические свойства биметаллического соединения. 3 ил.

Способ наплавки медного сплава на стальную деталь, включающий изготовление формы под наплавку медного сплава, ввод в форму флюса, размещение в форме медного сплава и нагрев разнородных материалов до температуры, большей температуры плавления наплавляемого материала и меньшей температуры плавления стали, отличающийся тем, что форму под наплавку изготавливают путем приварки к исходной стальной детали боковых и торцевых стальных полос, после чего проводят очистку внутренней поверхности полученной формы дробеструйной обработкой, после размещения в форме медного сплава дополнительно наносят на него флюс, а нагрев разнородных материалов осуществляют в электропечи, после чего срезают боковые стальные полосы с биметаллической детали.

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2005 |

|

RU2292985C2 |

| Устройство для разметки листов непосредственно на рольгангах листопрокатных станов | 1932 |

|

SU32732A1 |

| 0 |

|

SU375141A1 | |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕРМОИЗОЛЯЦИОННОЙ МАССЫ | 1933 |

|

SU39659A1 |

| СПОСОБ ИНДУКЦИОННОЙ НАПЛАВКИ | 2012 |

|

RU2496620C1 |

Авторы

Даты

2021-08-13—Публикация

2020-11-11—Подача