00

ел

со 4 Изобретение относится к машиностроению, в частности, к изготовле нию биметаллических деталей литьем Известен способ получения биметаллических отливок, включающий ус тановку подогретой твердой основы в литейную форму и заливку жидкого металла.на твердую основу Л. Однако этот не всегда по воляет получить качественную свариваемость на границе металла осно вы и заливаемого сплава. Наиболее близким к предлагаемому по технической сущности и достигае мому результату является способ получения биметаллических отливок из сплавов на основе железа, включающий предварительное наложение на поверхность твердой основы металлической фольги, подогрев твердой основы п-еред размещением ее влитейной форме, установку в литейную форму, заливку в форму сплава на основе железа и охлаждение отливок. При заливке таких вставок фол га плавится, образуя твердый раствор с железом и переходной, диффузионный слой между заливаемым металлом и металлом вставки 2 . Недостатком способа является не высокая прочность соедине-ния слоев отливки вследствие неравномерного прилегания металлической формы к поверхности твердой основы, сохрал нения пор между фольгой и поверхностью твердой основы. Кроме того, наложение металлической фольги и е удержание возможно только на горизонтальных поверхностях твердой ос новы. На наклонных и, тем более, вертикальных плоскостях фольга уде живаться не будет, что не обеспечи качественного соединения слоев отливки по данньм поверхностям. Цель изобретения - увеотачение прочности соединения слоев отливки Поставленная цель достигается тем, что согласно способу получения биметаллических отливок из спл вов на основе железа, включающему предварительное наложение на поверхность твердой основы металличе кой фольги, подогрев твердой основы перед размещением ее в литейную форму, заливку в форму сплава на основе железа и охлаждение отливок перед наложением металлической фол ги на поверхность твердой основы 942 наносят флюс, а после наложения металлической фольги ее подпрессовывайт под давлением 5-30 МПа при температуре на 50-100 С выше температуры плавления флюса, причем, в качестве металлической фольги используют алюминиевый лист толщиной 0,3-1,0 мм, а в качестве флюса смесь галогенидов. Увеличение прочности соединения слоев отливки при подпрессовке металлической фольги обеспечивается плотное ее прилегание к поверхности твердой основы. Кроме того, промежуточный слой флюса очищает поверхности фольги и твердой основы от окисных соединений, что увеличивает адгезионные силы охватывания между данными поверхностями. Приложение давления при подпрессовке вьше 30 МПа-как и использование фольги толщиной менее 0,3 мм может привести к нарушению сплошности металлической фольги, ее короблению или разрыву, что снижает прочность соединения слоев отливки. Давление менее 5 МПа не обеспечивает плотного прилегания металлической фольги к поверхности твердой основы. Увеличение толщины фольги сверх 1,0 мм. приводит к увеличению усилий прессования. Кроме того, металлическая фольга большой толщины может полностью не проплавиться при згшивке металла или она обеспечит образование в диффузионном переходном слое после кристаллизации от.пивки интерметаллидных фаз. И в том и в другом случакк снижается прочность соединения слоев отливки. Использование указанного интервала температур процесса обеспечивает качественное адгезионное сцепление металлической фольги с поверхностью твердой основы. Снижение температуры не обеспечивает активности флюса, нанесенного на поверхность основы, сохранения флюса в жидком состоянии на время всего технологического проце.сса. Увеличение температуры нагрева може привести к подплавлению металлической фольги и нарушению ее сплошности. Пример. Готовят твердую бснову типа пластины толщиной 10 мм из стали 40Х. На одну из боковых поверхностей пластины наносят слой

31

флюса 34А ГОСТ 1521-68 (34% KACI, 29-35% LiCI, 9-11% NaF, 8-12% ZnCi), твердую основу с флюсом нагревают до 470-520°С. При этом флюс расплавляется и смачивает поверхность основы тонким слоем. Излишкам нанесенного флюса позволяют стечь, для чего располагают пластину в вертикальном положении. Нагретую твердую основу со слоем флюса устанавливают под пресс, накладьгаают металлическую фольгу АД1 ГОСТ 21631-76 и подпрессовывают. Затем извлекают основу, снова подогревают до и размещают в литейную форму на вертикальной боковой ее поверхности; Заливку формы осуществляют сталью 5ХНМ при 1580-160б°С. В процессе .заливки и последующей кристаллизации слой алюминиевой фольги расплавляется, обеспечивая образование диффузионных зон и прочное соединение слоев отливки. После охлаждения отливок из них вырезают.ударные образцы, причем слой наплавленного металла составляет 1/3 от толщины всего образца и проводят металлографические исследования и механические испытания.

Способ

944

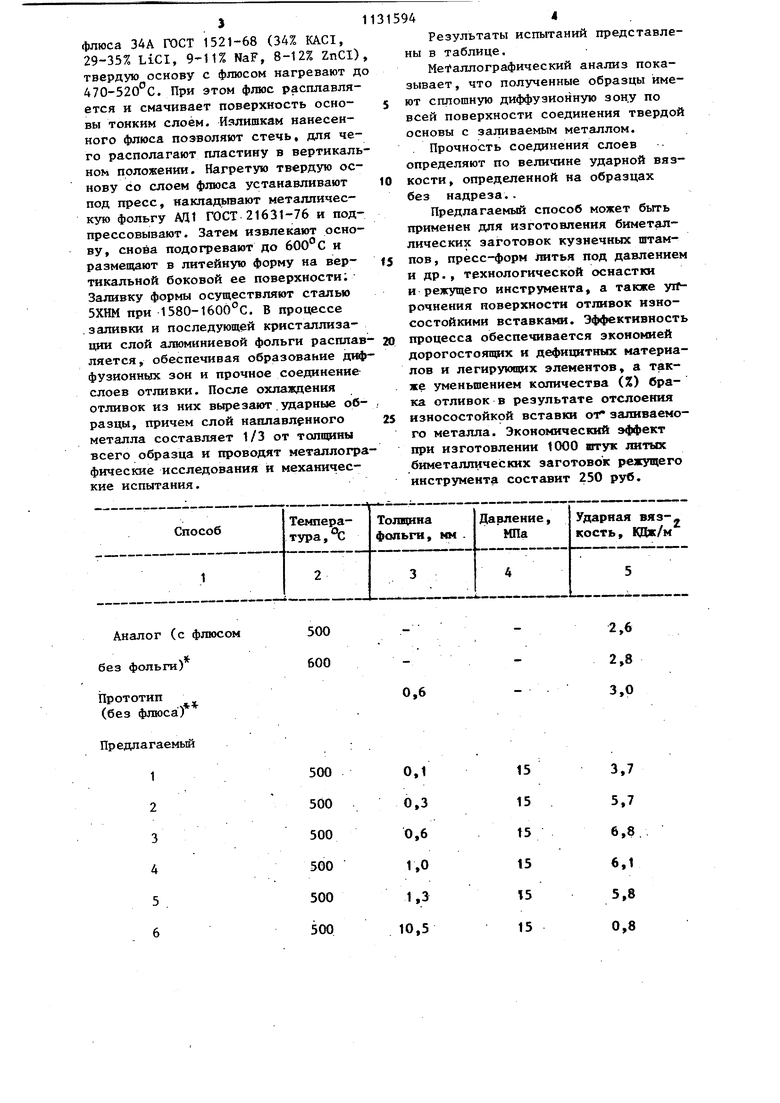

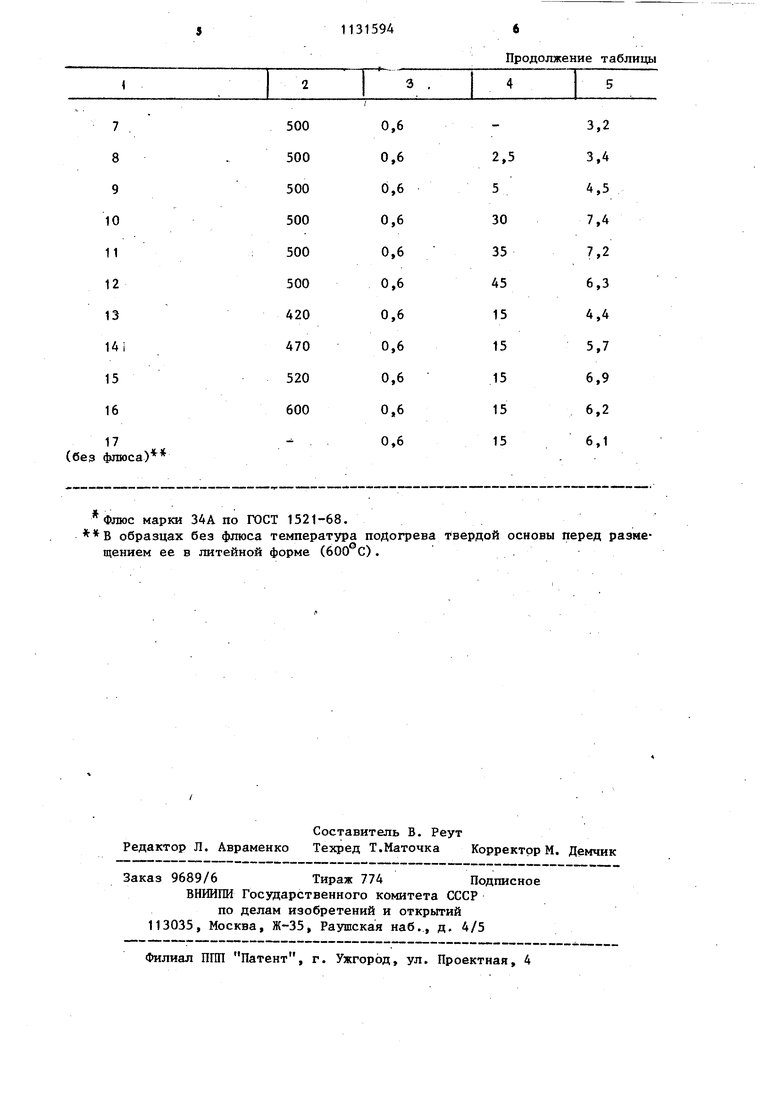

Результаты испытаний представлены в таблице.

Мет аллографический анализ показывает , что полученные образцы имеют сплошную диффузионную зону по всей поверхности соединения твердой основы с заливаемым металлом.

Прочность соединения слоев определяют по величине ударной вязкости , определенной на образцах без надреза..

Предлагаемый способ может быть применен для изготовления биметаллических заготовок кузнечных штампов, пресс-форм литья под давлением и др., технологической оснастки и режущего инструмента, а также yifрочнения поверхности отливок износостойкими вставками. Эффективность процесса обеспечивается экономией дорогостоящих и дефицитных материалов и легирующих элементов, а также уменьшением количества (%) брака отливок в результате отслоения износостойкрй вставки от заливаемого металла. Экономический эффект при изготовлении 1000 штук Ш1тых биметаллических заготовок режущего инструмента составит 250 руб.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения биметаллических отливок | 1990 |

|

SU1775222A1 |

| Способ центробежного литья биме-ТАлличЕСКиХ издЕлий пОд СлОЕМ флюСА | 1979 |

|

SU846079A1 |

| Способ изготовления биметаллических отливок системы сталь-сплав на основе меди | 1980 |

|

SU980952A1 |

| Способ изготовления износостойких отливок | 1985 |

|

SU1359066A1 |

| Флюс для кокильного литья биметаллических валков из стали и чугуна | 1983 |

|

SU1227323A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК ИЗНОСОСТОЙКИХ БИМЕТАЛЛИЧЕСКИХ БИЛ | 2016 |

|

RU2635496C1 |

| Способ изготовления литой стальной детали | 2015 |

|

RU2622503C2 |

| Способ центробежного литья биметаллических заготовок | 1980 |

|

SU889271A1 |

| Способ получения биметаллическойОТлиВКи | 1979 |

|

SU821055A1 |

| СПОСОБ ПОЛУЧЕНИЯ АРМИРОВАННЫХ СТАЛЬНЫХ ОТЛИВОК | 2001 |

|

RU2186655C1 |

1. СПОСОБ ПОЛУЧЕНИЯ ШМЕТАЛЛИЧЕСКИХ ОТЛИВОК ИЗ СПЛАВОВ НА ОСНОВЕ ЖЕЛЕЗА, вюшчакщ1й предварительное наложение на поверхность твердой основы металлической фольги перед размещением ее в литейной форме, установку в литейную форму, заливку в форму сплава на основе железа и охлаждение отливок,, о тл и ч a ю щ и и с я тем, что, с целью увеличения прочности соединения слоев отливки, перед наложением металлической фольги на поверхность твердой основы наносят флю, a после наложения металлической фольги ее подпрессовывают под давлением 5-30 МПа при температуре на 50100°С выше температуры плавления флюса. 2. Способ по. п. 1, отлича9 ющийся тем, что в качестве металлической фольги используют алюминиевый лист толщиной 0,3-1,0 мм, a в качестве флюса смесь галогенидов.

люсом

500 600

500 500 500 500 500 500

2,6 2,8

0,6 3,0

0.1

15 15 13 t5 15 15

500

7 500

8 500

9 500

10 11 12 13 14J 500 500 420 470 520 15 16 600

17 без флюса)

Флюс марки 34А по ГОСТ 1521-68.

В образцах без флюса температура подогрева твердой основы перед размещением ее в литейной форме (600 С).

Продолжение таблицы

3,2 3,4

2,5 А,5

5 7,4

30 7,2

35

45 6,3 4,4

15 5,7

15 6,9

15 6,2

15 6,1

15

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент.США №3542116 кл | |||

| Способ получения суррогата олифы | 1922 |

|

SU164A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Смеляков Н.Н | |||

| Ар шрованные отливки | |||

| М., Машгиз, 1958, с | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| .. | |||

Авторы

Даты

1984-12-30—Публикация

1983-02-01—Подача