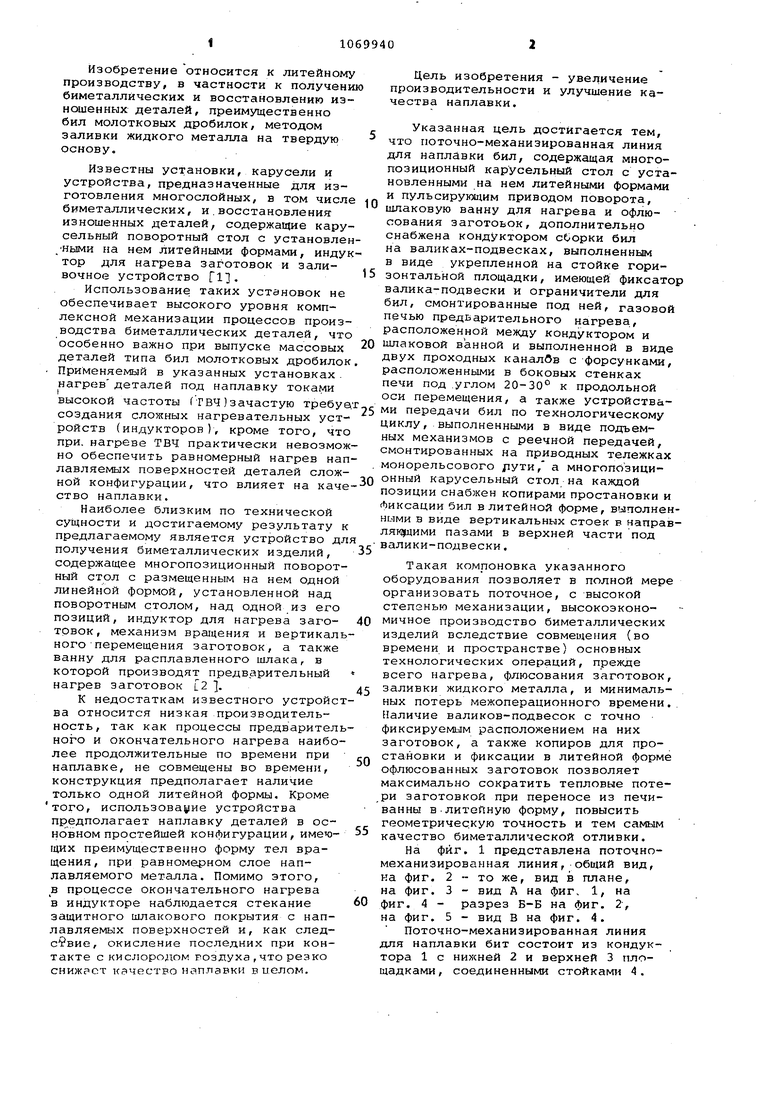

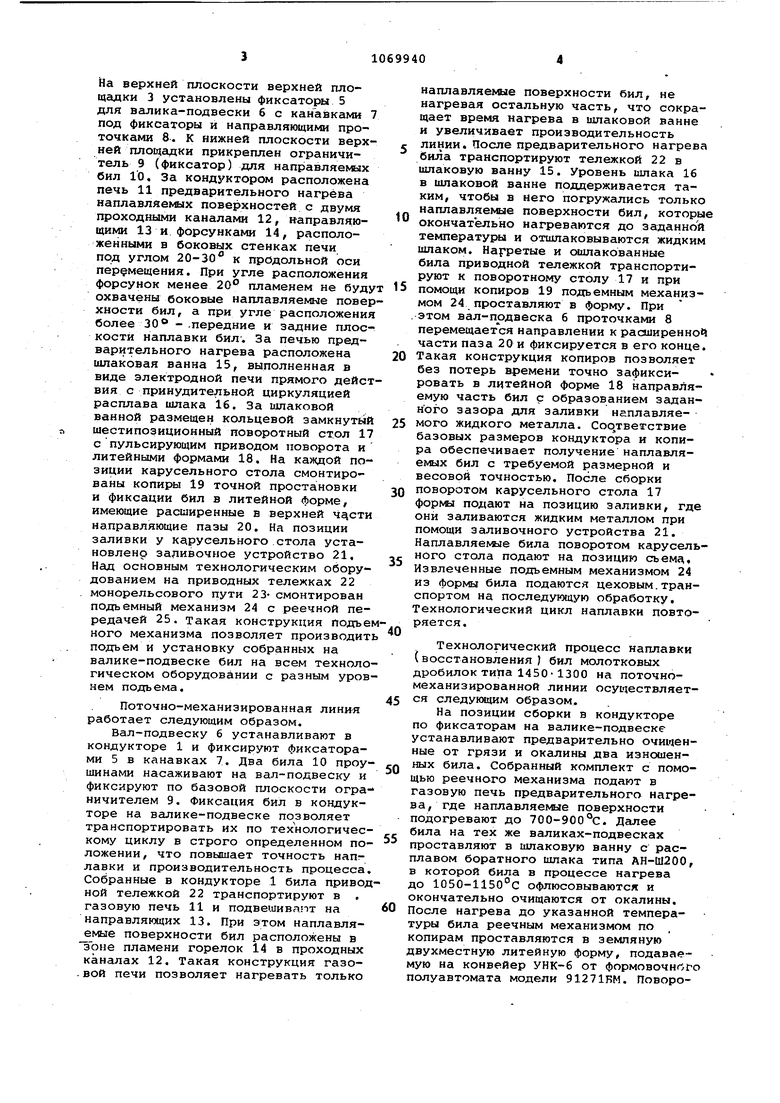

Изобретение относится к литейном производству, в частности к получен биметаллических и восстановлению из ношенных деталей, преимущественно бил молотковых дробилок, методом заливки жидкого металла на твердую основу. Известны установки, карусели и устройства, предназначенные для изготовления многослойных, в том числ биметаллических, и.восстановления изношенных деталей, содержащие кару сельный поворотный стол с установле /ными на нем литейными формами, инду тор для нагрева заготовок и заливочное устройство fl. Использование таких установок не обеспечивает высокого уровня комплексной механизации процессов произ водства биметаллических деталей, чт особенно важно при выпуске массовых деталей типа бил молотковых дробилок Применяемый в указанных установках. нагрев деталей под наплавку токами высокой частоты (ТВЧ ) зачастую требуе создания сложных нагревательных устройств (индукторов), кроме того, что при. нагреве ТВЧ практически невозмож но обеспечить равномерный нагрев нап лавляемых поверхностей деталей сложной конфигурации, что влияет на каче ство наплавки. Наиболее близким по технической сущности и достигаемому результату к предлагаемому является устройство дл получения биметаллических изделий, содержащее многопозиционный поворотный стол с размещенным на нем одной линейной формой, установленной над поворотным столом, над одной из его позиций, индуктор для нагрева заготрвок, механизм вращения и вертикаль ного перемещения заготовок, а также ванну для расплавленного шлака, в которой производят предварительный нагрев заготовок 2 . К недостаткам известного устройст ва относится низкая производительность, так как процессы предваритель ного и окончательного нагрева наиболее продолжительные по времени при наплавке, не совмещены во времени, конструкция предполагает наличие только одной литейной формы. Кроме того, использование устройства предполагает наплавку деталей в основном простейшей конфигурации, имею щих преимущественно форму тел вращения, при равномерном слое наплавляемого металла. Помимо этого, в процессе окончательного нагрева в индукторе наблюдается стекание защитного шлакового покрытия с наплавляемых поверхностей и, как следствие, окисление последних при контакте с кислородом роздуха,что резко снижрст качество наплавки виелом. Цель изобретения - увеличение производительности и улучшение качества наплавки. Указанная цель достигается тем, что поточно-механизированная линия для наплавки бил, содержащая многопозиционный карусельный стол с установленными на нем литейными формами и пульсирующим приводом поворота, шлаковую ванну для нагрева и офлюсования заготовок, дополнительно снабжена кондуктором бил на валиках-подвесках, выполненным в виде укрепленной на стойке горизонтальной площадки, имеющей фиксатор валика-подвески и ограничители для бил, смонтированные под ней, газовой печью предварительного нагрева, расположенной между кондуктором и шлаковой ванной и выполненной в виде двух проходных каналбв с форсунками, расположенными в боковых стенках печи под углом 20-30° к продольной оси перемещения, а также устройстваи передачи бил по технологическому иклу, выполненными в виде подъемных механизмов с реечной передачей, монтированных на приводных тележках монорельсового лути, а многопОзиционный карусельный стол на каждой позиции снабжен копирами простановки и Ликсации бил в литейной форме, выполненными в виде вертикальных стоек в направляк |дими пазами в верхней части под валики-подвески. Такая компоновка указанного оборудования позволяет в полной мере организовать поточное, с высокой степенью механизации, высокоэкономичное производство биметаллических изделий вследствие совмещения (во времени и пространстве) основных технологических операций, прежде всего нагрева, флюсования заготовок, заливки жидкого металла, и минимальных потерь межоперационного времени. Наличие валиков-подвесок с точно фиксируемьам расположением на них заготовок, а также копиров для простановки и фиксации в литейной форме офлюсованных заготовок позволяет максимально сократить тепловые потери заготовкой при переносе из печиванны в.литейную форму, повысить геометрическую точность и тем самым качество биметаллической отливки. На фиг. 1 представлена поточномеханизированная линия, общий вид, ка фиг, 2 - то же, вид в плане, на фиг. 3 - вид А на фиг. 1, на фиг, 4 - разрез Б-Б на фиг, 2, на фиг. 5 - вид В на фиг. 4, Поточно-механизированная линия для наплавки бит состоит из кондуктора 1 с нихсней 2 и верхней 3 площадками , соединенными стойками 4. На верхней плоскости верхней площадки 3 установлены фиксаторы 5 для валика-подвески б с канавками 7 под фиксаторы и направляющими проточками 8. К нижней плоскости верхней площадки прикреплен ограничитель 9 (фиксатор) для направляемых бил 10, За кондуктором расположена печь 11 предварительного нагрева наплавляемых поверхностей с двумя проходными каналами 12, направляющими 13 и форсунками 14, расположенными в боковых стенках печи под углом 20-30 к продольной оси перемещения. При угле расположения форсунок менее 20° пламенем не буду охвачены боковые наплавляемые повер хности бил, а при угле расположения более 30 - .передние и задние плоскости наплавки бил. За печью предварительного нагрева расположена шлаковая ванна 13, выполненная в виде электродной печи прямого дейст вия с принудительной циркуляцией расплава шлака 16. За шлаковой ванной размещен кольцевой эамкнут лй шестипозиционный поворотный стол 17 с пульсирующим приводом поворота и литейными формами 18. На каждой позиции карусельного стола смонтированы копиры 19 точной простановки и фиксации бил в литейной форме, имеющие расширенные в верхней направляющие пазы 20. На позиции заливки у карусельного стола установлено заливочное устройство 21. Над основным технологическим оборудованием на приводных тележках 22 монорельсового пути 23- смонтирован подъемный механизм 24 с реечной передачей 25. Такая конструкция подъе ного механизма позволяет производит подъем и установку собранных на валике-подвеске бил на всем техноло гическом Оборудовании с разным уров нем подъема. Поточно-механизированная линня работает следующим образом. Вал-подвеску 6 устанавливают в кондукторе 1 и фиксируют фиксаторами 5 в канавках 7. Два била 10 проу шинами насаживают на вал-подвеску и фиксируют по базовой плоскости огра ничителем 9. Фиксация бил в кондукторе на валике-подвеске позволяет транспортировать их по технологичес кому циклу в строго определенном по ложении, что повышает точность нап лавки и производительность процесса Собранные в кондукторе 1 била привод ной тележкой 22 транспортируют в , газовую печь 11 и подвешива.пт на направляющих 13. При этом наплавляемые поверхности бил расположены в зЪне пламени горелок 14 в проходных каналах 12. Такая конструкция газо.вой печи позволяет нагревать только наплавляемые поверхности бил, не нагревая остальную часть, что сокращает время нагрева в шлаковой ванне и увеличивает производительность линии. После предварительного нагрева била транспортируют тележкой 22 в шлаковую ванну 15. Уровень шлака 16 в шлаковой ванне поддерживается таким, чтобы в него погружались только наплавляемые поверхности бил, которые окончательно нагреваются до заданной температуры и отшлаковываются жидким шлаком. Нарретые и ошлакованные била приводной тележкой транспортируют к поворотному столу 17 и при помощи копиров 19 подъемным механизмом 24 проставляют в форму. При этом вал-подвеска 6 проточками 8 перемещаетЪя направлении к расширенной части паза 20 и фиксируется в его конце. Такая конструкция копиров позволяет без потерь времени точно зафиксировать в литейной форме 18 направляемую часть бил с образованием заданного зазора для заливки наплавляемого жидкого металла. Соо тветствие базовых размеров кондуктора и копира обеспечивает получение наплавляемых бил с требуемой размерной и весовой точностью. После сборки поворотом карусельного стола 17 формы подают на позицию заливки, где они заливаются жидким металлом при помощи заливочного устройства 21. Наплавляемые била поворотом карусельного стола подают на позицию съема. Извлеченные подъемным механизмом 24 из формы била подаются цеховым.транспортом на последующую обработку. Технологический цикл наплавки повторяется. Технологический процесс наплавки {восстановления бил молотковых дробилок типа 1450-1300 на поточномеханизированной линии осуществляется следующим образом. На позиции сборки в кондукторе по фиксаторам на валике-подвеске устанавливают предварительно очищенные от грязи и окалины два изношенных била. Собранный комплект с помощью реечного механизма подают в газовую печь предварительного нагрева, где наплавляемые поверхности подогревают до 700-900 С. Далее била на тех же валиках-подвесках проставляют в шлаковую ванну с расплавом боратного шлака типа АН-Ш200, в которой била в процессе нагрева до 1050-1150°С офлюсовываются и окончательно очищаются от окалины. После нагрева до указанной температуры била реечным механизмом по , копирам проставляются в земляную двухместную литейную форму, подаваемую на конвейер УНК-6 от формовочнг/го полуавтомата модели 91271RM. Поворотом стола конвейера на 60° собранна форма подается на позицию заливки, где и -производится с помощью устрой ства заливка в форму порции жидкого высокопрочного чугуна, выплавляемог в индукционной плавильной печи ИСТ-0,1.6.Температура чугуна перед заливкой 1480-1530 С, химический состав (ориентировочный),%: С 3,1-3,4, Si 1,9-2,2, Мп 5,0-6,0, S до 0,03, Р до 0,1, Си 0,8-1,2, Сг О,15-0,22,Mg 0,04-0,07. Наплавленные била охлазедаются в форме при двух последующих поворота конвейера, после чего на позиции съема била вместе о валиками-подвес ками извлекаются реечным механизмом и подаются на цеховые транспортные средства для дальнейшей обработки. Внедрение указанного технологического процесса на предлагаемой, поточно-механизированной линии. например, при востановлении изношенных бил углеразмольных мельниц типа 1430-1300 наряду с увеличением рерурса бил с 1,8-2,2 раза за счет применения износостойкого высокопрочного чугуна в качестве материала рабочего слоя и улучшения качества сваривания между металлом - основой и рабочим слоем позволит обеспечить увеличение производительности процесса восстановления в 2,5-3 раза, резко повысить размерную, а следовательно, и весовую точность отливок, что особенно важно при производстве деталей типа бил молотков Кроме того, применение поточномеханизированной линии повышает энерговооруженность участков и цехов но восстановлению изношенных и производству биметаллических деталей, позво-, ляет практически полностью механизировать технологический процесс.

X

6

I

ю

| название | год | авторы | номер документа |

|---|---|---|---|

| Линия для производства биметаллических отливок | 1990 |

|

SU1797515A3 |

| Установка для изготовления биметалли-чЕСКиХ дЕТАлЕй | 1979 |

|

SU831317A1 |

| Установка для изготовления биметаллических деталей | 1982 |

|

SU1069941A1 |

| Установка для наплавки деталей | 1978 |

|

SU814562A1 |

| Устройсто для получения биметаллических изделий | 1975 |

|

SU550234A1 |

| Установка для наплавки деталей | 1980 |

|

SU933233A1 |

| Способ изготовления биметаллической заготовки | 1987 |

|

SU1452654A1 |

| Установка для изготовления многослойных и восстановления изношенных деталей | 1976 |

|

SU616965A1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ | 2006 |

|

RU2321482C2 |

| Установка для наплавки инструмента в вакууме | 1980 |

|

SU980953A1 |

) ПОТОЧНО-МЕХАНИЗИРОВАННАЯ ЛИНИЯ ДЛЯ НАПЛАВКИ БИЛ, содержащая многопозиционный карусельньт стол с . установленными на нем литейными формами и пульсирующим приводом поворота, шлаковую ванну для нагрева и оЛлгасования заготовок, о т л и ч а ющ а я с я тем,, что, с целью увеличения производительности и улучшения качества наплавки, она дополнительно снабжена кондуктором сборки бил, на валиках-подвесках, выполненным в. иде укрепленной на стойке гориаонтальной площадки, имеющей фиксатор валика-подвески и ограничители йля бил, смонтированные под ней, газовой печью предварительного нагрева, расположенной между ко1щуктором и иша:ковой ванной и выполненной в виде двух проходных каналов с форсунками, расположенными в боковых стенках печи под углом 20-30 к продольной оси перемещения, а также устройствами передачи бил по технологическому циклу, выполненными в виде подъемных механизмов с реечной передачей, смонтированных на приводных тележках Ь монорёльсового пути, а многопозиционный карусельный стол на каждой позиции снабжен копирами простановки и F фиксации бил в литейной форме, выполненными в виде вертикальных стоек с направляющими пазами в верхней части 2 под валики-подвески. сь QO СО

S-S

Виде

В

2ff

1к

фиг. 5

Авторы

Даты

1984-01-30—Публикация

1981-11-18—Подача