Изобретение относится к металлургии и может быть использовано для механизированного ремонта футеровок тепловых агрегатов черной и цветной металлургии. На предприятиях черной металлургии - кислородных конвертеров, мартеновских и электросталеплавильных печей, сталеразливочных ковшей, коксовых батарей, на предприятиях цветной металлургии - отражательных, анодных печей.

Известна масса для торкретирования футеровки тепловых агрегатов, содержащая 20-30 мас.% коксового порошка и огнеупорный материал - известь [1] .

Недостатком известного технического решения является большой удельный расход огнеупорного материала и высокая пористость покрытия.

Известна масса для торкретирования футеровки тепловых агрегатов, содержащая огнеупорный материал (известь) и углеродсодержащий компонент [2].

Недостатком известной массы является большой удельный расход извести - 15-20 кг на 1 т стали и высокая пористость покрытия.

Известна масса для торкретирования тепловых агрегатов, содержащая углеродсодержащий компонент и магнезитовый порошок в качестве огнеупорного материала.

Недостатком известной массы является большой удельный расход огнеупорного материала - периклаза 3,19-3,67 кг на 1 т стали и высокая сквозная пористость покрытия (более 20%).

Наиболее близким техническим решением к заявляемому является масса для торкретирования тепловых агрегатов, содержащая (мас.%) огнеупорный материал 60-90, углеродсодержащий компонент 10-40 и дополнительно 0,5-3% от указанного содержания компонентов горючей составляющей в виде жидкого органического топлива: нефть, креозотовое масло, парафин и т.д.

Недостатком известной массы является высокий удельный расход огнеупорного материала (20 кг извести и 4 кг магнезита на 1 т выплавляемой стали) и высокая до 30% сквозная пористость наносимого слоя, что снижает стойкость покрытия в 2-3 раза.

Целью изобретения является снижение удельного расхода огнеупорного материала и снижение сквозной пористости наносимого слоя.

Поставленная цель достигается тем, что масса для торкретирования содержит огнеупорный материал, углеродсодержащий компонент и горючую составляющую, в качестве которой используют алюминий с 0,5-99 мас.% магния, при следующем соотношении компонентов, мас.%:

огнеупорный материал 50-90

углеродсодержащий компонент 2-30

горючая составляющая 2-30 При этом алюминий с магнием используют в виде смеси порошков алюминия с 0,5-50 мас.% магния, либо в виде сплава алюминия с содержанием 1-99 мас.% магния.

В качестве огнеупорного материала могут быть использованы плавленный или спеченный периклаз или огнеупоры, содержащий плавленный или спеченный периклаз (периклазо-хромитовые, магнезиально-силикатные, магнезиально-цирконовые, магнезиально-кальциевые) и отходы их производства, или Al2O3 или глиноземсодержащие огнеупоры (корундохромитовые, корундоцирконовые, муллитокремнеземные, муллитовые, муллитокорундовые, корундовые) и отходы их производства, кальцийсодержащие огнеупоры (известь, доломит, известняк) и отходы их производства.

В качестве углеродсодержащего компонента могут быть использованы угольная, коксовая, графитовая пыль или отходы производства угля, кокса, графита, жидкие продукты нефтепереработки, природный газ, пропан, а также карбонаты металлов, например кальция и железа (сидерит, известняк, мергель, сложные карбонаты, содержащие Fe, Mg, Ca).

Возможность добавки горючей составляющей в массу для торкретирования обусловлено следующим. Горение частиц горючей составляющей в пламени топливно-кислородной горелки вследствие высокой теплоты сгорания Al и Mg содержащих смесей и сплавов позволяет повысить температуру пламени до 3000-3500 К для того, чтобы частицы огнеупорного материала расплавились с достаточной полнотой, обеспечивающей необходимую адгезию и качество получаемого покрытия.

Улучшение адгезии уменьшает унос огнеупорного материала и увеличивает коэффициент его использования. Повышение качества получаемого покрытия позволяет уменьшить его необходимую толщину. Эти два фактора способствуют уменьшению удельного расхода огнеупорного материала, т.е. его расхода на тонну выплавляемого металла.

Известно, что при торкретировании в пламени топливно-кислородной горелки с использованием в качестве топлива кокса, солярки или природного газа в образующемся покрытии частицы огнеупорного материала (периклаза) имеют точечные соединения между собой, при этом возникающие поры имеют сквозной характер.

В отличие от этого при торкретировании заявляемой массой вследствие достижения высокой температуры и большой полноты плавления частиц огнеупорного материала образующиеся поры имеют тупиковый характер. Это уменьшает пропитку покрытия расплавом металла и шлака и повышает его стойкость, Таким образом, основным преимуществом заявляемой массы является снижение количества сквозных пор в образующемся покрытии.

Содержание горючей составляющей менее 2 мас.% недостаточно для начала плавления огнеупорного материла, что подтверждается термодинамическими расчетами, а более 30 мас.% нецелесообразно вследствие пожароопасности порошков используемых металлов и сплавов.

Содержание углеродсодержащего компонента подбирают так, чтобы в сумме с горючей составляющей он составлял не более 50 мас.% (остальное - огнеупорный материал), что обусловлено необходимостью экономии топлива.

Использование в качестве горючей составляющей смеси алюминия с 0,5-50 мас.% магния или сплава алюминия с 1-99 мас.% магния не только повышает температуру пламени, но и улучшает технологичность процесса приготовления шихты.

Заявленное содержание магния в сплавах является оптимальным для поддержания температуры пламени, снижение содержания магния до менее 0,2 мас.% повышает пористость покрытия, а увеличение магния более 50% в смеси с алюминием или более 99 мас% в сплаве с алюминием повышает удельный расход огнеупорного материала.

Торкретирование футеровки тепловых агрегатов в факеле топливно-кислородной горелки осуществляют массой с использованием в качестве углеродсодержащего компонента угольной, коксовой, графитовой пыли или отходов производства угля, кокса, графита, жидких продуктов нефтепереработки, природного газа или пропана.

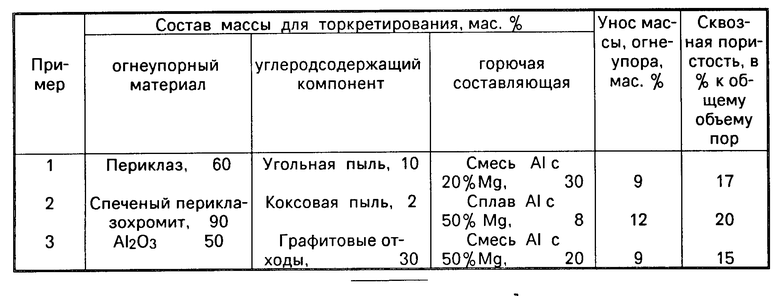

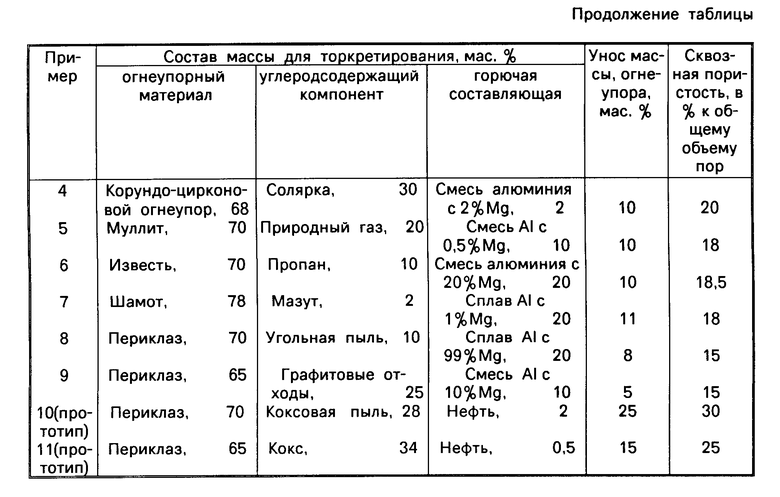

Сущность заявляемого решения представлена примерами.

Готовят массы для торкретирования указанных в таблице составов. Расход массы на каждую операцию составляет 20 кг. Торкретируют цилиндрическую часть модели конвертера в пламени топливно-кислородной горелки. Количество уносимой массы определяют по ее содержанию в отходящих газах. Количество сквозных пор определяют по газопроницаемости получаемого покрытия. Результаты испытаний приведены в таблице.

Массы примеров 1 и 6 были испытаны в производственных условиях при пламенном торкретировании 300-т конвертера, при этом удельный расход огнеупоров составил 2,0-2,5 кг на 1 т стали для периклаза по сравнению с 4,0 кг для прототипа и 10 кг для извести по сравнению с 20 кг для известной массы.

Таким образом предлагаемое техническое решение позволяет снизить унос массы огнеупора до 5-12% или, что то же самое, повысить до 88-90% коэффициент использования огнеупора, что соответствует снижению удельного расхода на 15-20%, снизить сквозную пористость до 15-20% по сравнению с 25-30% для известной массы, что позволяет повысить не менее чем в 1,5 раза стойкость покрытия тепловых агрегатов.

Кроме того, использование отходов сплавов алюминия с магнием позволяет повысить сроки хранения массы до ее использования, сократить время размола и подготовки исходных составов.

Заявляемая масса может быть использована для факельного торкретирования в пламени топливно-кислородной и плазменной горелок, полусухого и пульпового торкретирования.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОГНЕУПОРНАЯ МАССА | 2007 |

|

RU2379255C2 |

| ШПИНЕЛЬНОПЕРИКЛАЗОУГЛЕРОДИСТЫЙ ОГНЕУПОР | 1997 |

|

RU2167123C2 |

| ОГНЕУПОРНАЯ МАССА | 2010 |

|

RU2445290C1 |

| ШПИНЕЛЬСОДЕРЖАЩИЙ ОГНЕУПОР НА УГЛЕРОДИСТОЙ СВЯЗКЕ | 1998 |

|

RU2130440C1 |

| УГЛЕРОДСОДЕРЖАЩИЙ ОГНЕУПОР | 1997 |

|

RU2108311C1 |

| ОГНЕУПОРНАЯ ТОРКРЕТ-МАССА | 2010 |

|

RU2424213C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОГНЕУПОРНОГО ПОКРЫТИЯ НА ГОРЯЧЕЙ ПОВЕРХНОСТИ И ПОРОШКОВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ОГНЕУПОРНОГО ПОКРЫТИЯ | 1990 |

|

RU2027690C1 |

| ПЕРИКЛАЗОШПИНЕЛЬНЫЕ ОГНЕУПОРНЫЕ ИЗДЕЛИЯ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2235701C1 |

| Способ получения периклазоуглеродистого бетона и периклазоуглеродистый бетон | 2023 |

|

RU2818338C1 |

| УГЛЕРОДСОДЕРЖАЩИЙ ОГНЕУПОР | 2000 |

|

RU2163900C1 |

Сущность изобретения: масса для торкретирования содержит (мас.%) огнеупорный материал 50-90, углеродосодержащий компонент 2-30, горячую составляющую 2-30. Горючая составляющая содержит алюминий в виде сплава с 1-99 мас.% магния, либо смеси порошков алюминия с 0,5-50 мас.% магния. Характеристика смеси: сквозная пористость 15-20%, снижен удельный расход огнеупорного материала в 1,5-2 раза. 2 з.п.ф-лы, 1 табл.

Огнеупорный материал 50 - 90

Углеродсодержащий компонент 2 - 30

Горючая составляющая 2 - 30

2. Масса по п.1, отличающаяся тем, что в качестве горючей составляющей она содержит порошок алюминия с 0,5 - 50 мас.% магния.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ крашения тканей | 1922 |

|

SU62A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1994-11-15—Публикация

1990-04-25—Подача