Настоящее изобретение относится к технологии производства электроизоляционных материалов и может быть использовано в электротехнической промышленности.

Известен способ получения периклаза путем плавки магнийсодержащего сырья, охлаждения полученных блоков и их дробления, включающий термообработку измельченного продукта и введение в него термообработанных при 300-1000 oC гидроалюмосиликатных легирующих добавок в количестве 5,0 мас% (А.с. N 1013440 СССР, Брон В.А., Раева И.С., Костромина Л.П. и др. Опубл. БИ N 15, 1983).

Однако при использовании известного способа не достигается повышение объемных электроизоляционных свойств кристаллов оксида магния (MgO) и ухудшается химический состав периклаза, регламентируемый действующим ГОСТ 13236-83. Кроме того, технологическая схема производства периклаза включает дополнительную операцию термообработки легирующих добавок.

Наиболее близким по совокупности существенных признаков к предлагаемому способу является способ получения периклаза, включающий введение в измельченный продукт талька с размером частиц 1-20 мкм в количестве 0,3-2,0 мас.% и термообработку смеси при 1000-1400oC в течение 0,5-6 ч (А.с. N 648519 СССР Чернов Г.А., Смирнова Р.И., Иванов В.И. и др. Опубл. БИ N 7, 1979).

Однако при использовании прототипа не достигается снижения электрической проводимости кристаллов MgO и повышается количество диоксида кремния (SiO2) в смеси, содержание которого в периклазе нормируется по ГОСТ 13236-83.

Тальк, так же как и гидроалюмосиликаты, является поверхностно-активной добавкой. Действие таких добавок обусловлено формированием тончайшей пленки и ее взаимодействием с поверхностью зерен периклаза. При этом подвижность ионов оксида магния, дислоцированных в поверхностных и граничных зонах зерен периклаза, при рабочих температурах службы теплоэлектронагревателей (ТЭНов) уменьшается. Объемное же электросопротивление кристаллов MgO, содержание которых в периклазе по ГОСТ 13236 83 должно быть не менее 95 мас.% при введении поверхностно-активных добавок, не изменяется. Кроме того, такой способ получения периклаза приводит к ухудшению его химического состава, так как оптимальное количество вводимых добавок достигает нескольких мас.%. Влияние добавок на качество периклаза особенно заметно сказывается на высших классах. Например, введение 2 мас.% талька в электротехнической периклазовый порошок высшей категории качества с содержанием MgO 97,0-97,5 мас.% переводит его по химическому составу в первую категорию качества.

Заметим также, что трансформация свойств поверхностных слоев кристаллов MgO может привести к нежелательному изменению технологических свойств порошка периклаза-текучести, уплотняемости и т.п.

Основная задача изобретения заключается в повышении электрического сопротивления периклаза без ухудшения его химического состава.

Объемное электрическое сопротивление периклазового порошка определяется электропроводностью кристаллов оксида магния, в которых проявляется смешанная ионно-электронная проводимость. При температурах службы ТЭНов (800-1100oC) доминирует ионная проводимость. Ее величина определяется подвижностью и концентрацией заряженных точечных дефектов в кристаллической решетке MgO.

Снижение содержания дефектов, участвующих в электропереносе, позволит повысить электрическое сопротивление кристаллов MgO и в конечном итоге порошка электротехнического периклаза без ухудшения его химического состава.

Для решения поставленной задачи заявленный способ получения периклаза содержит следующую совокупность существенных признаков, включающих термообработку измельченного продукта при 1000-1400oC в течение 0,5-6 ч и введение перед термообработкой в периклазовый порошок легирующей литийсодержащий микродобавки, например, оксида, гидроксида или карбоната лития в количестве 0,03-0,15 мол.%.

По отношению к прототипу у предлагаемого способа имеются следующие отличительные признаки: использование легирующей литийсодержащей добавки, которая вводится в периклазовый порошок перед термообработкой. Указанное изменение предопределяет более высокое удельное объемное сопротивление по отношению, например, к нелегированному термообработанному периклазовому порошку.

Между отличительными признаками и решаемой задачей существует следующая причинно-следственная связь. Введение путем легирования гетеровалентных ионов лития, Li+ в кристаллическую решетку MgO приводит к радикальному изменению ее дефектной структуры. Поскольку состоянию лития в решетке MgO отвечает отрицательный эффективный заряд в соответствии с принципом электронейтральности происходит уменьшение концентрации одноименно заряженных катионных вакансий участвующих в электропереносе. Это в свою очередь приводит к снижению ионной проводимости кристаллов MgO и соответственно к повышению электросопротивления порошка периклаза практически без ухудшения его химического состава, так как количество вводимой микродобавки незначительно.

Термообработка периклазового порошка после введения литийсодержащей добавки обеспечивает диффузию ионов лития в кристаллическую решетку MgO с образованием твердого раствора.

Выбор граничных параметров обусловлен тем, что введение добавки менее 0,03 мол. % не обеспечивает повышение объемного сопротивления периклаза, а введение ее более 0,15 мол.% приводит к снижению определяемого показателя.

Заявляемый способ получения периклаза может быть реализован следующим образом. В периклазовый порошок состава, мас.%: MgO - 95,93; SiO2 - 1,50; Al2O3 - 0,39; CaO - 1,93, Fe2O3 - 0,18; п.п.п. - 0,07, полученный путем плавки магнезита Киргетейского месторождения, охлаждения расплава, дробления, измельчения и магнитной сепарации периклаза, вводят гидроксид лития LiOH в количестве 0,05 мол. %. Полученный продукт тщательно перемешивают и затем подвергают термообработке в электрической печи сопротивления при температуре 1300oC в течении 5 ч.

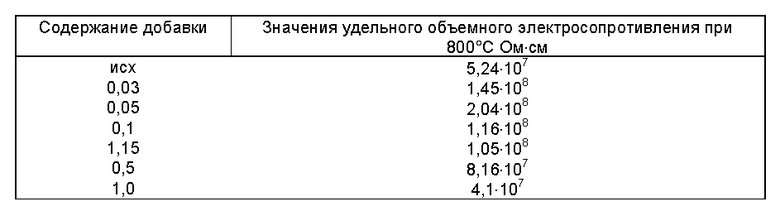

Получают периклаз состава, мас. %: MgO - 95,89, SiO2 - 1,50, Al2O3 - 0,39, CaO - 1,93, Fe2O3 - 0,18, п.п.п. - 0,07 с удельным объемным электросопротивлением 2,04•108 Ом•см при 800oC. Исходный периклазовый порошок, термообработанный по тому же режиму, характеризовался при 800oC электросопротивлением 5,24•107 Ом•см.

Аналогично получают периклаз при других соотношениях порошка и литийсодержащей добавки. Результаты представлены в таблице.

Таким образом, предлагаемый способ получения периклаза по сравнению с прототипом позволяет повысить электрическое сопротивление периклаза более чем в два раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения периклаза электротехнического | 1987 |

|

SU1498710A1 |

| Способ получения электроизоляционного материала | 1986 |

|

SU1421162A1 |

| Способ получения электроизоляционного материала | 1987 |

|

SU1503248A1 |

| Способ термообработки порошковых керамических материалов | 1983 |

|

SU1110105A1 |

| Способ получения электротехнического периклаза | 1988 |

|

SU1595819A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕРИКЛАЗОВЫХ ЭЛЕКТРОТЕХНИЧЕСКИХ ПОРОШКОВ | 1993 |

|

RU2074149C1 |

| Шихта для получения электроизоляционного материала плавлением | 1988 |

|

SU1595818A1 |

| Электроизоляционный наполнитель и способ его получения | 1990 |

|

SU1749910A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕРИКЛАЗОВЫХ ПОРОШКОВ | 1993 |

|

RU2077519C1 |

| ПЕРИКЛАЗОШПИНЕЛЬНЫЕ ОГНЕУПОРНЫЕ ИЗДЕЛИЯ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2235701C1 |

Использование: в электротехнической промышленности для производства электроизоляционных материалов. Сущность изобретения: перед термообработкой в периклазовый порошок вводят легирующую добавку - оксид, гидроксид или карбонат лития в количестве 0,03-0,15 мол.%. Материал имеет удельное объемное электросопротивление при 800oС 4,1•107-2,04•108 Ом•см. Изобретение позволит повысить электрическое сопротивление периклаза без ухудшения его химического состава. 1 табл.

Способ получения периклаза электротехнического, включающий термообработку измельченного продукта при 1000 - 1400oC в течение 0,5 - 6 ч, отличающийся тем, что перед термообработкой в периклазовый порошок вводят легирующую литийсодержащую микродобавку - оксид, гидрооксид или карбонат лития в количестве 0,03 - 0,15 мол.%.

| SU 648519A, 25.02.79 | |||

| Способ получения периклаза | 1981 |

|

SU1013440A1 |

| SU 1488281A, 23.06.89 | |||

| US 4473654 A, 25.09.84 | |||

| EP 0438313 A1, 17.01.91 | |||

| Литьевая форма для изготовления полимерных изделий с резьбовыми отверстиями | 1983 |

|

SU1085841A1 |

| TCHEIVILI LEONIDAS и др | |||

| Sinteriration ael oxico de magnesio por medio dol feuorccro de litio | |||

| Boll | |||

| Soc | |||

| Eop | |||

| Ceram., 1968, 8, N 1, c | |||

| Способ очищения сернокислого глинозема от железа | 1920 |

|

SU47A1 |

| Черепанов А.М | |||

| и др | |||

| Вымокоогнеупорные материалы и изделия из оксидов | |||

| - М.: Металлургия, 1964, с | |||

| Прибор для измерения силы звука | 1920 |

|

SU218A1 |

Авторы

Даты

1999-01-20—Публикация

1996-06-04—Подача