Изобретение относится к черной металлургии и может быть использовано для изготовления газодинамических отсекателей электропечей; горелочных блоков и блоков пирометра, блоков для футеровки рабочего пространства нагревательных колодцев; крышек промковшей и других футеровок.

Известна огнеупорная масса для изготовления горелочных блоков [1], включающая, мас.%:

Недостатками массы являются низкие прочность и термостойкость, высокая пористость бетона и соответственно низкий срок службы (9-17 месяцев) горелочных блоков в агрегате горячего оцинкования стальных полос. Низкие прочность и термостойкость и высокая пористость известного состава обусловлены большим количеством воды затворения и очень сильным разупрочнением при нагреве. Разупрочнение происходит из-за испарения воды и разрушения гидравлической связки.

Наиболее близкой по технической сущности является огнеупорная масса [2], включающая алюмосиликатный заполнитель, высокоглиноземистый цемент, воду и пластификатор алкиларилсульфонат при следующем соотношении компонентов, мас.%:

Недостатком массы является высокая водопотребность, а следовательно, длительное время твердения массы (7 суток), недостаточная прочность, плотность, высокая пористость и низкая температура применения (до 1300°С).

Данная масса принята за прототип.

Задачей, на решение которой направлено изобретение, является увеличение стойкости конструктивных элементов футеровок за счет увеличения плотности, механической прочности, повышения температуры начала деформации и огнеупорности, снижения затрат на их изготовление, расширения области применения, а также снижения энергозатрат за счет исключения сушки изделий.

Поставленная задача решается за счет того, что предлагается огнеупорная бетонная масса для изготовления футеровок конструктивных элементов агрегатов, включающая высокоглиноземистый заполнитель, высокоглиноземистый цемент и воду, при этом в качестве высокоглиноземистого заполнителя использованы полупродукт глиноземистый, например шлак, фракции 0-14 мм с содержанием Al2O3 не менее 70% и высокоглиноземистые отходы отработанной футеровки фракции 0-20 мм с содержанием Al2О3 не менее 90%, а в качестве пластификатора - лигносульфонат технический порошкообразный и циклонная корундовая пыль с размером частиц менее 1 мкм, при следующем содержании компонентов, мас.%:

Предлагаемое соотношение компонентов позволяет получить комплекс необходимых огнеупорных свойств при относительно невысокой стоимости массы, так как в качестве основного зернистого заполнителя, вместо муллита и шамота, используется полупродукт глиноземистый (шлак) фракции 0-14 мм. Технология приготовления огнеупорной массы в качестве остальной части заполнителя предусматривает утилизацию отработанной футеровки монолитных стальковшей и отходов производства продувочных узлов, которые предварительно размалываются до фракции 0-20. Применение шлака с содержанием Al2О3 не менее 70% и отходов с содержанием Al2О3 не менее 90% в качестве высокоглиноземистого заполнителя позволяет повысить плотность готовых изделий до 2,85 г/см3 и огнеупорные свойства бетонной массы: огнеупорность до 1800°С, температуру начала деформации под нагрузкой до 1550°С.

Огнеупорная масса в качестве пластификатора содержит порошкообразный лигносульфонат, позволяющий снизить водопотребность массы до 7-8% и обеспечить достаточную пластичность массы. Верхнее и нижнее содержание компонентов выбрано экспериментальным путем. При вводе в массу менее 20% цемента и менее 0,1% лигносульфоната масса недостаточно пластичная. При вводе лигносульфоната более 0,2%, например 0,4%, увеличивается пористость изделий в процессе твердения на 10%, за счет испарения влаги и соответственно снижается прочность. Увеличение содержания цемента более 30% нецелесообразно из-за его высокой стоимости.

Использование циклонной пыли, содержащей мелкодисперсную фракцию с размером частиц менее 1 мкм (наночастицы) сухой корундовой смеси, позволяет улучшить реологические свойства массы (текучесть, тиксотропность) и повысить плотность.

Наличие вышеперечисленных признаков позволяет квалифицировать изобретение как соответствующее условию "новизна". Изобретение содержит совокупность признаков, обеспечивающих снижение энергозатрат за счет исключения сушки изделий, повышение прочности, огнеупорности и температуры применения.

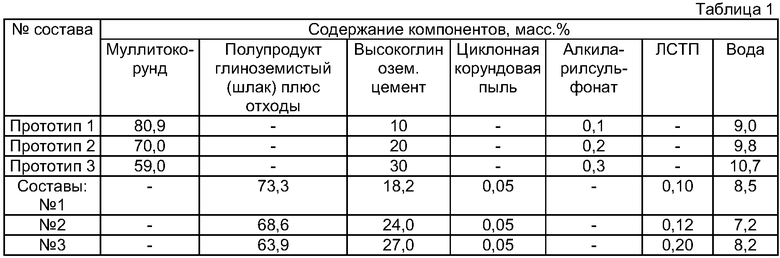

Результаты экспериментальной проверки огнеупорной бетонной массы для изготовления футеровок конструктивных элементов агрегатов представлены в таблице 1, в которой приведены сочетания компонентов массы при разном их количественном соотношении (граничные), а также составы прототипа. Свойства огнеупорной массы приведены в таблице 2.

Различные составы огнеупорной бетонной массы для лабораторных исследований изготавливали по следующей технологии.

Дозировку компонентов бетонной смеси производили в соотношении, указанном в таблице 1. Методом виброформования изготавливали образцы-кубы с размерами 100×100×100 и подвергали тепловлажностной обработке (ТВО) по следующему режиму:

После пропарки образцы-кубы распалубливали и выдерживали при температуре 15-40°С в воздушно-сухих условиях не менее 48 часов. Далее определяли плотность образцов-кубов и прочность на сжатие. Огнеупорность и температуру начала деформации под нагрузкой определяли согласно действующим методикам. Контроль качества бетона производили согласно ГОСТ 10180-90 и 12730.4-78.

Пример

На участке управления ремонта металлургических печей ОАО «ЧМК» освоена и внедрена технология изготовления следующих конструктивных элементов футеровок из массы: крышек промковшей, газодинамических уплотнителей электродных отверстий сводов электропечей, горелочных блоков и блоков пирометра нагревательных колодцев.

Использование массы для изготовления футеровки крышек промковшей ОНРС ККЦ позволило отказаться от применения дорогой импортной массы Feurovib A 47/6, не снижая при этом стойкость. Затраты на изготовление уменьшились в 2 раза по сравнению с импортной массой.

Применение массы для производства газодинамических уплотнителей электродных отверстий сводов электропечей в ЭСПЦ №2 и №6 позволило повысить стойкость уплотнительных колец в 1,5-2 раза и приблизить их стойкость к стойкости сводов электропечей, а также сократить простои на замену и ремонт. Удельный расход колец на 1 тонну металла на печи ЭСПЦ-2 снизился в 2 раза и составил 0,126 кг/т.

Изготовление горелочных блоков и блоков пирометра для нагревательных колодцев Прокатного цеха №3 из массы позволило повысить их стойкость с 3-4 месяцев до 1 года, что соответствует стойкости колодцев и позволило снизить затраты на ремонт. Удельный расход огнеупоров на 1 тонну металла снизился на 0,3 кг/т и составил 2,03 кг/т.

Источники информации

1. Журнал «Огнеупоры», 1989, №7, с.40-43.

2. RU 2214984, опубл. 27.10.2003.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОГНЕУПОРНАЯ БЕТОННАЯ СМЕСЬ | 2006 |

|

RU2320617C2 |

| ОГНЕУПОРНАЯ БЕТОННАЯ КОМПОЗИЦИЯ | 2014 |

|

RU2550626C1 |

| Огнеупорная масса | 1982 |

|

SU1079638A1 |

| АЛЮМОСИЛИКАТНАЯ БЕТОННАЯ СМЕСЬ | 2002 |

|

RU2230714C1 |

| Бетонная смесь | 1980 |

|

SU1035013A1 |

| ОГНЕУПОРНАЯ БЕТОННАЯ СМЕСЬ (ВАРИАНТЫ) | 2003 |

|

RU2239612C1 |

| ОГНЕУПОРНАЯ БЕТОННАЯ СМЕСЬ | 2024 |

|

RU2838085C1 |

| ОГНЕУПОРНАЯ БЕТОННАЯ СМЕСЬ | 2015 |

|

RU2579092C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ МАСС ДЛЯ МОНОЛИТНЫХ ФУТЕРОВОК | 1998 |

|

RU2153480C2 |

| ВЫСОКОГЛИНОЗЕМИСТОЕ ВЯЖУЩЕЕ | 2005 |

|

RU2284971C1 |

Изобретение относится к составу огнеупорной бетонной массы для изготовления конструктивных элементов футеровок и может найти применение в черной металлургии для изготовления газодинамических отсекателей электропечей, горелочных блоков и блоков пирометра, блоков для футеровки рабочего пространства нагревательных колодцев, крышек промковшей и других футеровок. Огнеупорная бетонная масса для изготовления футеровок конструктивных элементов агрегатов содержит, мас.%: полупродукт глиноземистый- шлак фракции 0-14 мм с содержанием Al2О3 не менее 70% - 65-73, высокоглиноземистый цемент 20-30, пластификатор ЛСТ порошкообразный 0,1-0,2, циклонная корундовая пыль с размером частиц менее 1 мкм до 0,05, высокоглиноземистые отходы отработанной футеровки фракции 0-20 мм с содержанием Al2О3 не менее 90% до 3. Технический результат - повышение стойкости футеровок конструкционных элементов и снижение энергозатрат за счет исключения сушки изделий. 2 табл.

Огнеупорная бетонная масса для изготовления футеровок конструктивных элементов агрегатов, включающая высокоглиноземистый заполнитель, высокоглиноземистый цемент, пластификатор и воду, отличающаяся тем, что в качестве высокоглиноземистого заполнителя использованы полупродукт глиноземистый - шлак фракции 0-14 мм с содержанием Al2О3 не менее 70% и высокоглиноземистые отходы отработанной футеровки фракции 0-20 мм с содержанием Al2О3 не менее 90%, а в качестве пластификатора - лигносульфонат технический порошкообразный и циклонная корундовая пыль с размером частиц менее 1 мкм при следующем соотношении компонентов, мас.%:

| ОГНЕУПОРНАЯ ЛИТЬЕВАЯ МАССА | 2001 |

|

RU2214984C2 |

| RU 2055054 C1, 27.02.1996 | |||

| Мертель для склеивания огнеупорных изделий | 1981 |

|

SU1079628A1 |

| Способ выделения смеси синтетических жирных кислот | 1971 |

|

SU445264A1 |

| Угольный комбайн | 1948 |

|

SU80287A1 |

Авторы

Даты

2008-05-27—Публикация

2006-09-06—Подача