Изобретение относится к области производства огнеупоров и масс для футеровки элементов тепловых агрегатов металлургии, в частности к сталеплавильному производству и может быть использовано для повышения эффективности обработки металла в ковше верхней огнеупорной продувочной фурмой.

Современные требования к качеству выплавляемой стали устанавливают целевое содержание примесных элементов, исходя из регламентированного содержания примесных элементов в готовой стали. С этой целью проводят рафинирующую обработку металла в заливочных ковшах при помощи верхней огнеупорной продувочной фурмы с вдуванием порошкообразных реагентов.

Продуктами плавки при обработке верхней огнеупорной продувочной фурмой являются рафинированный металл и основной шлак.

Известен высокотемпературный теплоизоляционный материал [1] (Авторское свидетельство СССР № 921461, МПК С04В 35/00, С04В 43/02 от 30.05.1973 г.), содержащей соотношение мас %: высокоглиноземистый цемент 25-40; алюмосиликатное волокно 15-55; глиноземистый наполнитель 5-45.

Недостатком высокотемпературного теплоизоляционного материала является недостаточная прочность и огнеупорность изделия.

Известна сырьевая смесь для приготовления огнеупорного бетона [2] (Авторское свидетельство СССР №1823869, МПК С04В 35/10, от 12.07.1991г., опублик. 23.06.1993), содержащая соотношение компонентов мас %: высокоглиноземистый цемент 20-25; гидроокись магния 0,2-5; алюминиевая пудра 0,2-5; перманганат калия 0,55-2,5, корундовый заполнитель - остальное.

Недостатком сырьевой смеси является сложность в изготовлении, полученное изделие не удовлетворяет свойствам шлакоустойчивости.

Известна огнеупорная бетонная смесь [3] (Патент РФ №2239612, МПК С04В 35/101, С04В35/66 от 19.03.2003г., опублик. 10.11.2004 Бюл.31), содержащая соотношение компонентов мас %: зернистый электрокорунд фракции 6-3 мм 15-22, фракции 3-1 мм 8-20, фракции 1-0 мм или смесь фракции 0,5-0 мм и фракции 1-0,5 мм 13-27, карбид кремния 13-27, тонкодисперсный корунд 14-24, высокоглиноземистый цемент 7-16, пластифицирующая добавка 0,03-0,55.

Недостатком сырьевой смеси является использование крупной фракции до 6 мм, что отрицательно сказывается на структуре огнеупорного изделия, повышая ее пористость, использование дорогостоящих компонентов, таких как карбид кремния.

Наиболее близким по своей технической сущности и достигаемым результатам к предлагаемому изобретению является способ изготовления изделий из огнеупорной массы [4] (Патент РФ №2348595, МПК С04В 35/66, от 09.01.2007г., опублик. 20.07.2008 Бюл.7), включающий следующее соотношение компонентов мас %: муллито-корундовая смесь 45-60; высокоглиноземистый цемент частично или полностью потерявший свою активность 18-26; жидкое стекло 20-24; отвердитель 2-6.

Недостатком этого изобретения является повышенное количество использования цемента, что приводит к ухудшению абразивной стойкости изделий и прочностных характеристик.

Техническим результатом изобретения является увеличение срока службы огнеупорной продувочной фурмы, а также снижение трудозатрат при обработке металла в ковше за счет повышения прочности и износостойкости огнеупорного бетона.

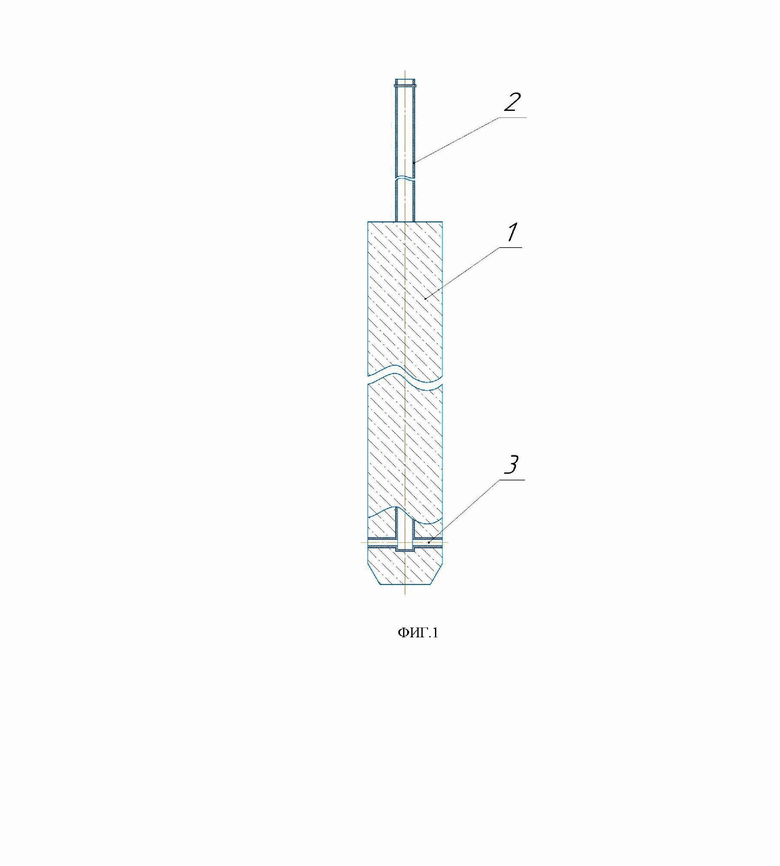

Указанный результат достигается тем, что в способе изготовления продувочной фурмы из огнеупорной массы 1, содержащей огнеупорный бетон и компонентные добавки, включающий установку металлической трубы 2 со сквозными отверстиями 3 в нижней части Т-образной формы в шаблон, герметизацию сквозных отверстий 3, смешивание компонентов в сухом состоянии, затворение водой и перемешивание, заливку огнеупорной массы 1 в шаблон с последующей обработкой вибрацией, затвердевание, выдержку в шаблоне, снятие шаблона, выдержку, согласно изобретению используют компоненты огнеупорную массу 1 при следующем соотношении, мас. %: Al2O3 - 50-60; CaO - 1-5; SiO2 - не более 49, а выдержку осуществляют при температуре окружающей среды.

Кроме этого в качестве компонентных добавок используют металлическую или органическую фибру.

Кроме этого после выдержки при температуре окружающей среды огнеупорное изделие в виде продувочной фурмы подвергают термической обработке при температуре до 800°С с последующим охлаждением до температуры окружающей среды.

Пределы содержания компонентов в заявляемом изобретении, получены опытно-экспериментальным путем.

Использование в изготовлении огнеупорных масс соотношение компонентов масс %: Al2O3 50-60, CaO 1-5, SiO2 не более 49 огнеупорного бетона приводит к увеличению срока службы верхней огнеупорной продувочной фурмы, а также позволяет получить равномерность износа по всей высоте продувочной фурмы.

Согласно изобретению огнеупорная масса имеет следующий количественный состав (мас. %) и качественный состав:

содержание Al2O3 в пределах от 50 до 60 %, при заявляемом соотношении других компонентов огнеупорной массы определяет ее прочность и повышает количество циклов нагрев-охлаждение. Снижение содержания менее 50 % приводит к снижению эксплуатационных свойств. Увеличение содержания Al2O3 более 60 % приводит к удорожанию изделия;

содержание CaO пределах от 1 до 5 %, при заявляемом соотношении других компонентов огнеупорной массы, необходимо для абразивной стойкости. При содержании CaO менее 1 %, явное улучшение физико-химических характеристик не последует. Увеличение содержания CaO более 5 % приводит к снижению прочностных характеристик;

содержание SiO2 не более 49 %, при заявляемом соотношении других компонентов огнеупорной массы, является шлакоустойчивость. При содержании SiO2 менее 49 % необходимо увеличивать содержание глинозема в огнеупорной массе, что приведет к необоснованному удорожанию изделия. Увеличение содержания SiO2 более 49 % приведет к ухудшению шлакоустойчивости и снижению огнеупорности огнеупорной массы.

Заявляемый технический результат достигается при использовании количественного и качественного состава компонентов, и не зависит от последовательности (очередности) их добавления в смесь.

Для придания жесткости готовому изделию в виде продувочной фурмы применяют металлическую фибру в состав огнеупорной массы.

Для придания жесткости готовому изделию в виде продувочной фурмы применяют органическую фибру в состав огнеупорной массы.

Термическая обработка готового изделия в виде продувочной фурмы при температуре до 800°С с последующим охлаждением до температуры окружающей среды после выдержки при температуре окружающей среды способствует удалению физической и химически связанной воды. При увеличении температуры термической обработки свыше 800°С приводит к удорожанию изделия, снижает прочностные характеристики изделия.

Сущность изобретения поясняется на Фиг.1,

где 1- огнеупорная масса;

2 - металлическая труба;

3 - сквозные отверстия.

Примеры использования

Пример 1.

Согласно изобретению огнеупорную массу подвергали испытаниям, проводимых в конвертерном цехе АО «ЕВРАЗ НТМК» в для определения физико-химических показателей.

Компонентный состав использованных огнеупорных масс для продувочной фурмы приведен в таблице 1.

Суть операции состояла в том, что огнеупорную массу 1 для продувочной фурмы (Фиг.1) изготавливали следующим образом: в предложенном соотношении компоненты огнеупорной массы 1 из системы бункеров поступали в бетоносмеситель, где в начальный момент времени перемешивали в сухом состоянии в течении 2 минут, затем компоненты затворяли водой, добавляли в состав металлическую фибру для придания жесткости изделию, компоненты непрерывно перемешивали в течении 5-10 минут, готовый бетон заливали в шаблон и с помощью вибростола равномерно распределяли по всему сечению изделия. При этом шаблон для заливки с внутренней стороны предварительно смазали маслосодержащим материалом для предотвращения налипания бетона на стенки шаблона. В шаблоне изделие выдерживали около 24 ч. при температуре окружающей среды, для твердения огнеупорной массы 1, затем шаблон снимали и выдерживали изделие в виде продувочной фурмы 24 ч, после изделие в виде продувочной фурмы подвергали термической обработке с нагревом до 800°С в течение двух-трех суток, с последующим медленным охлаждением после завершения термической обработки до температуры окружающей среды.

Все пробы были подвергнуты различным физико-механическим испытаниям. Результаты испытаний представлены в таблице 2.

Из таблицы 2, видно, что огнеупорная масса для продувочной фурмы по варианту 1 имеет более качественные характеристики повышенной прочности и плотности, следовательно, повышенной абразивной устойчивости к шлакам в сравнении с продувочной фурмой по варианту 3. Однако, как ранее утверждалось, изготовление продувочной фурмы по варианту 1 приводит к удорожанию изделия.

Лучшим в соотношении стоимость изготовления - эксплуатационные характеристики является способ изготовления продувочной фурмы по варианту 2.

Таким образом, сущность заявленного технического решения заключается в том, что компоненты огнеупорного бетона Al2O3, CaO, SiO2 подобраны в оптимальном соотношении, что обеспечивает увеличение срока службы огнеупорной продувочной фурмы, за счет предлагаемого состава огнеупорного бетона, позволяющая получить равномерность износа по всей высоте продувочной фурмы.

Анализ патентов и научно-технической информации выявил отсутствие признаков, сходных с признаками, которые присуще в предлагаемом техническом решении, что позволяет сделать вывод о его соответствии критерию «изобретательский уровень».

Из проведенных исследований следует, что использование заявленной огнеупорной массы для продувочной фурмы позволяет обеспечить:

1. увеличение срока службы продувочной фурмы не менее, чем на 20 %;

2. снижение трудозатрат при обработке металла в ковше на 25 %;

3. повышение прочности огнеупорной массы на 45 %;

4. повышение износостойкости огнеупорного бетона на 10 %.

Опытная проработка и использование предлагаемого технического решения в АО «ЕВРАЗ Нижнетагильский металлургический комбинат» подтверждает соответствие критерию «промышленная применимость изобретения».

Источники информации

[1] Авторское свидетельство СССР №921461, МПК С04В 35/00, С04В 43/02 от 30.05.1973 г.»;

[2] Авторское свидетельство СССР №1823869, МПК С04В 35/10, от 12.07.1991г., опублик. 23.06.1993;

[3] Патент РФ №2239612, МПК С04В 35/101, С04В 35/66 от 19.03.2003г., опублик. 10.11.2004 Бюл.31;

[4] Патент РФ №2348595, МПК С04В 35/66, от 09.01.2007г., опублик. 20.07.2008 Бюл.7.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для жаростойкого фибробетона повышенной термоморозостойкости | 2020 |

|

RU2747429C1 |

| ОГНЕУПОРНАЯ БЕТОННАЯ СМЕСЬ | 2015 |

|

RU2579092C1 |

| Сырьевая смесь для жаростойкого теплоизоляционного торкрет-бетона | 2018 |

|

RU2674484C1 |

| ОГНЕУПОРНАЯ БЕТОННАЯ КОМПОЗИЦИЯ | 2014 |

|

RU2550626C1 |

| ПРОДУВОЧНАЯ ФУРМА ДЛЯ РАФИНИРОВАНИЯ МЕТАЛЛА В КОВШЕ | 2022 |

|

RU2797222C1 |

| ОГНЕУПОРНАЯ БЕТОННАЯ СМЕСЬ | 2006 |

|

RU2331617C2 |

| ОГНЕУПОРНАЯ БЕТОННАЯ СМЕСЬ И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ НЕЕ БЕТОНА | 2012 |

|

RU2530137C2 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЖАРОСТОЙКИХ КОМПОЗИТОВ | 2015 |

|

RU2592922C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОГЛИНОЗЕМИСТОГО ЦЕМЕНТА ДЛЯ НЕФОРМОВАННЫХ ОГНЕУПОРНЫХ БЕТОНОВ | 2023 |

|

RU2818252C1 |

| Жаростойкий шлакощелочной бетон | 2020 |

|

RU2737949C1 |

Изобретение относится к области металлургии, в частности к сталеплавильному производству, и может быть использовано для повышения эффективности обработки металла в ковше верхней огнеупорной продувочной фурмой. Способ изготовления продувочной фурмы из огнеупорной массы включает установку металлической трубы со сквозными отверстиями в нижней части Т-образной формы в шаблон, герметизацию сквозных отверстий, смешивание компонентов огнеупорной массы в сухом состоянии, затворение водой и перемешивание, разливку огнеупорной массы в шаблон с последующей обработкой вибрацией, затвердевание, выдержку в шаблоне, снятие шаблона, выдержку при температуре окружающей среды. Согласно изобретению огнеупорный бетон имеет следующий химический состав, мас.%: Al2O3 50-60; CaO 1-5; SiO2 не более 49. В качестве компонентных добавок дополнительно используют металлическую фибру. После выдержки при температуре окружающей среды огнеупорное изделие в виде продувочной фурмы подвергают термической обработке при температуре до 800°С с последующим охлаждением до температуры окружающей среды. Технический результат изобретения - увеличение срока службы верхней огнеупорной продувочной фурмы, а также снижение трудозатрат при обработке металла в ковше за счет повышения прочности и износостойкости огнеупорного бетона. 1 з.п. ф-лы, 1 пр., 2 табл., 1 ил.

1. Способ изготовления продувочной фурмы для рафинирования металла в ковше, включающий установку металлической трубы со сквозными отверстиями в шаблон, герметизацию сквозных отверстий, подготовку огнеупорного бетона путем смешения компонентов в сухом состоянии, их затворения водой и смешения, заливку его в шаблон с последующей вибрацией, выдержкой в шаблоне, снятие шаблона, отличающийся тем, что используют огнеупорный бетон, который имеет следующий химический состав, мас.%:

Al2O3 – 50-60;

CaO – 1-5;

SiO2 – не более 49,

при этом после заливки огнеупорного бетона в шаблон с последующей вибрацией огнеупорное изделие выдерживают в шаблоне при температуре окружающей среды в течение 24 ч, а после снятия шаблона огнеупорное изделие в виде продувочной фурмы выдерживают при температуре окружающей среды в течение 24 ч, после чего его подвергают термической обработке при температуре до 800°С в течение не более 48 ч, затем охлаждают до температуры окружающей среды.

2. Способ по п.1, отличающийся тем, что в качестве дополнительного компонента огнеупорного бетона используют металлическую фибру.

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ОГНЕУПОРНОЙ МАССЫ (ВАРИАНТЫ) | 2007 |

|

RU2348595C2 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО ГОРЕНИЯ | 1927 |

|

SU16484A1 |

| ОГНЕУПОРНАЯ БЕСЦЕМЕНТНАЯ БЕТОННАЯ МАССА | 2013 |

|

RU2546692C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МУЛЛИТОКОРУНДОВЫХ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 2005 |

|

RU2284974C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ МАСС ДЛЯ МОНОЛИТНЫХ ФУТЕРОВОК | 1998 |

|

RU2153480C2 |

| Шампунь для мытья волос | 1982 |

|

SU1074529A1 |

| US 9284230 B2, 15.03.2016. | |||

Авторы

Даты

2024-04-11—Публикация

2023-03-20—Подача