(54) СЕРЫЙ ЧУГУН

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун | 1976 |

|

SU581163A1 |

| Чугун | 1982 |

|

SU1039978A1 |

| Чугун | 1983 |

|

SU1117332A1 |

| Чугун | 1981 |

|

SU1044656A1 |

| Чугун | 1978 |

|

SU768845A1 |

| Чугун | 1981 |

|

SU973655A1 |

| Чугун | 1981 |

|

SU1008270A1 |

| Высокопрочный чугун | 1978 |

|

SU696064A1 |

| Чугун | 1983 |

|

SU1096300A1 |

| Чугун | 2020 |

|

RU2733940C1 |

Изобретение относится к черной металлургии, а именно - к составам серых чугунов, предназначенных для изготовления деталей, работающих в условиях абразивного йзнашввання например, гильз цилиндров двигателей внутреннего сгорания. Детали из таких чугунов для обеспе чения необхо/шмой износоустойчивости п вергают поверхностной закалке (обычно токами высокой частоты). Известен износостойкий -чугун Cll дл закаливаемых гяльз цюшндров ДВС, име ший следующий химический состав, вес.% Углерод3,6 - 4,0 Кремний2,0 - 2,5 МарганецО,5 - 1,О ХромО,4 - О,8 НикельО,2 - 1,О Медь0,4 - 1,2 ФосфорО,1 - О,3 ТитанО,О7 - О,2 БорО,ОО8 - 0,2 ЖелезоОстальное Известен низколегированный серый чугун 2 , содержащий углерод, кремний, марганец и железо, легированный хромом, никелем, титаном и медью при следующем соотношении компонентов, вес. %: Углерод3,2 - 3,5 Кремний2Д - 2,4 Марганец0,5 - 0,8 ХромО,3 - 0,6 Никель0,3 - 0,7 Медь0,15 - 0,4 ТитанО,ОЗ - О,08 ЖелезоОстальное Однако износостойкость деталей, изготовленных на такого чугуна, недостаточна. Наиболее близким к изобретению lio технической сущности и достигаемому эффекту является серый чугун, содержащий углерод, кремний, марганец, алюминий и железо при следующем соотношении компонентов, вес. % : Углерод3,2 - 4,0 Кремний0,8 - 1,2 398 Марганец1,О - 1,5 Алюминий1,2 - 1,5 ЖелезоОстальное Однако указанный чугун не применяет ся для деталей, подвергающихся высокочастотной поверхностной закалке. Износостойкость его невысока. Кроме того, этот чугун имеет высокую температуру нагрева под закалку и существенные искажения геометрии при закалке. Это увеличивает потери металла при массовом и крупносерийном производстве. Целью изобретения является повышение износостойкости чугуна и снижение энергозатрат при закаще. Поставленная цель достигается тем, что серый чугун, преимущественно для деталей, подвергающихся высокочастотной поверхностной закалке, содержит углерод, кремний, марганец, алюминий и железо при следующем соотношении компонентов, вес. % :

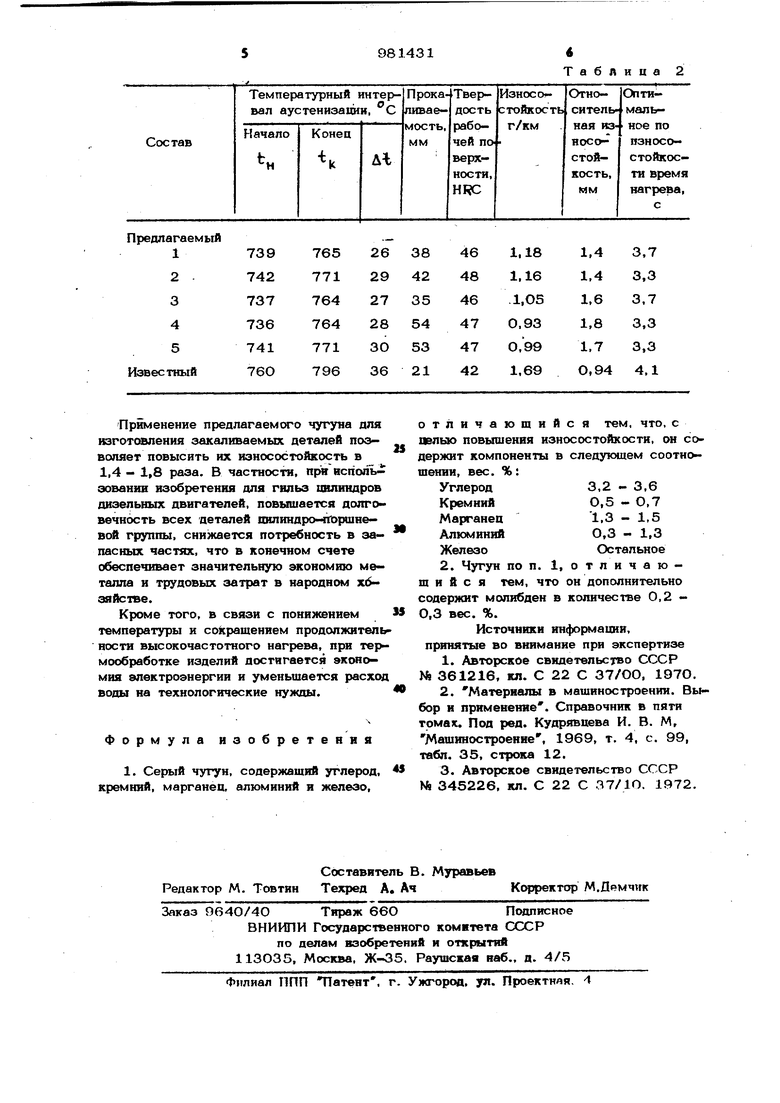

Образцы из чугуна состава Д-4 (таблица 1) подвергают поверхностной закалке на индукционной ВЧ-установке непрерывно-последовательным способом. Отпуск ссушес-галяют при в течение 2-х ч IbeinocTb определяется после закалки. Прокаливаем сю ть определяют по ГОСТ- 657-51 после нагрева и выдержки пра 85О С. За псжаэатель пракаливаемоств принято paccTOsiHHe от торца образна до cipyKiypbi с твердостью 40 HRC.

Испытания на абразивную износостовкость проводят на машине типа ГП- с В09вратво-41оступательным движением трущихся влементов по методике Хрущева.

Скорость скольжения образца 0,06 м/с, давление на образец 19,9 н/м контртёло-электрокорунд зернистостью 25, Н 1,9 - 2,0 н/м.

Показатель относительной износостойкости вычисляют как отношение износа эталонного образца к испытуемому. В качестве эталонного образца принимают иэ естный чугун химического состава 2 . Определение уровня и интервалов эвтектоиднего превращения чугуна прюводят rta дилатометре ДКВ-4 со скоростью нагрева 4-6 об/с.

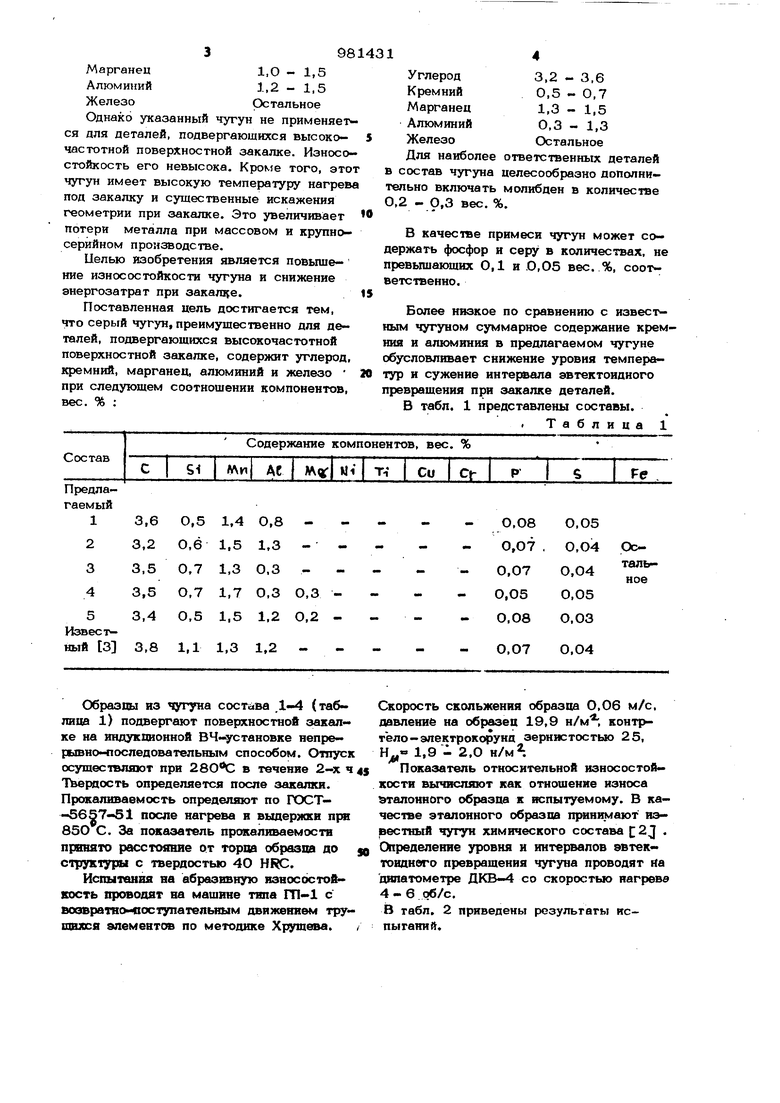

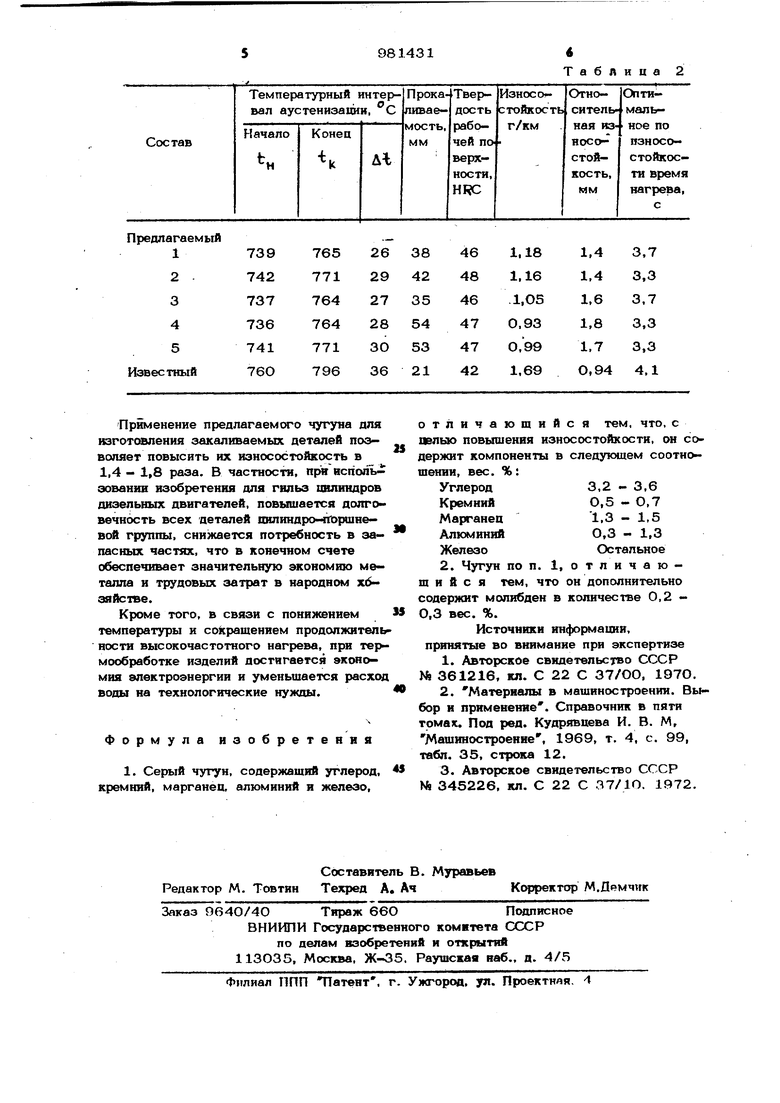

В табл. 2 приведены результаты испытаний. 1 Углерод 3,2 - 3,6 Кремний 0,5 - 0,7 Марганец 1,3 - 1,5 Алюминий 0.3 - 1,3 Железо Остальное Для наиболее ответственных деталей в состав чугуна целесообразно дополнительно включать молибден в количестве 0,2 - О,3 вес. %. В качестве примеси чугун может содержать фосфор и серу в количествах, не превышающих 0,1 и 0,05 вес. %, соответственно. Более низкое по сравнению с известным чугуном суммарное содержание кремния и алюминия в предлагаемом чугуне обусловливает снижение уровня температур и сужение интервала эвтектоидиого превращения при закалке деталей. В табл. 1 представлены составы. . Таблица 1

Предлагаемый Применение предлагаемого чугуна для изготовления закаливаемых деталей позволяет повысить их износостойкость в 1,4 - 1,8 раза, В частности, при использовании изобретения для гильз шшиидров дизельных двигателей, повышается долговечность всех деталей шшиидро-льршневой группы, снижается потребность в запасных частях, что в конечном счете обеспечивает значительную экономию металла и трудовых затрат в народном х6зяйстве. Кроме того, в связи с понижением температуры и сокращением продолжител ности высокочастотного нагрева, при те1 мообработке изделий достигается sKtwtoмия электроэнергии и уменьшается расход воды на технологические нужды. Формула изобретения 1. Серый чугун, содержащий углерод, кремний, марганец, алюминий и железо.

Таблица 2 отличающийся тем, что, с шлью повышения износостойкости, ои содержит компоненты в следующем соотношении, вес. %: Углерод3,2 - 3,6 Кремний0,5 - 0,7 Марганец1,3 - 1,5 АлюминийО,3 - 1,3 ЖелезоОстальное 2. Чугун по п. 1, о т л и ч а ю щ и и с я тем, что он дополнительно содержит молибден в количестве 0,2 О,3 вес. %. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР N9 361216, кл. С 22 С 37/00. 197О. 2.Материалы в машиностроении. Выбор и применение . Справочник в пяти томах. Под ред. Кудрявцева И. В. М, Машиностроение, 1969, т. 4, с. 99, табл. 35, строка 12. 3.Авторское свидетельство СССР N9 345226, кл. С 22 С 37/1О. 1972.

Авторы

Даты

1982-12-15—Публикация

1981-02-09—Подача