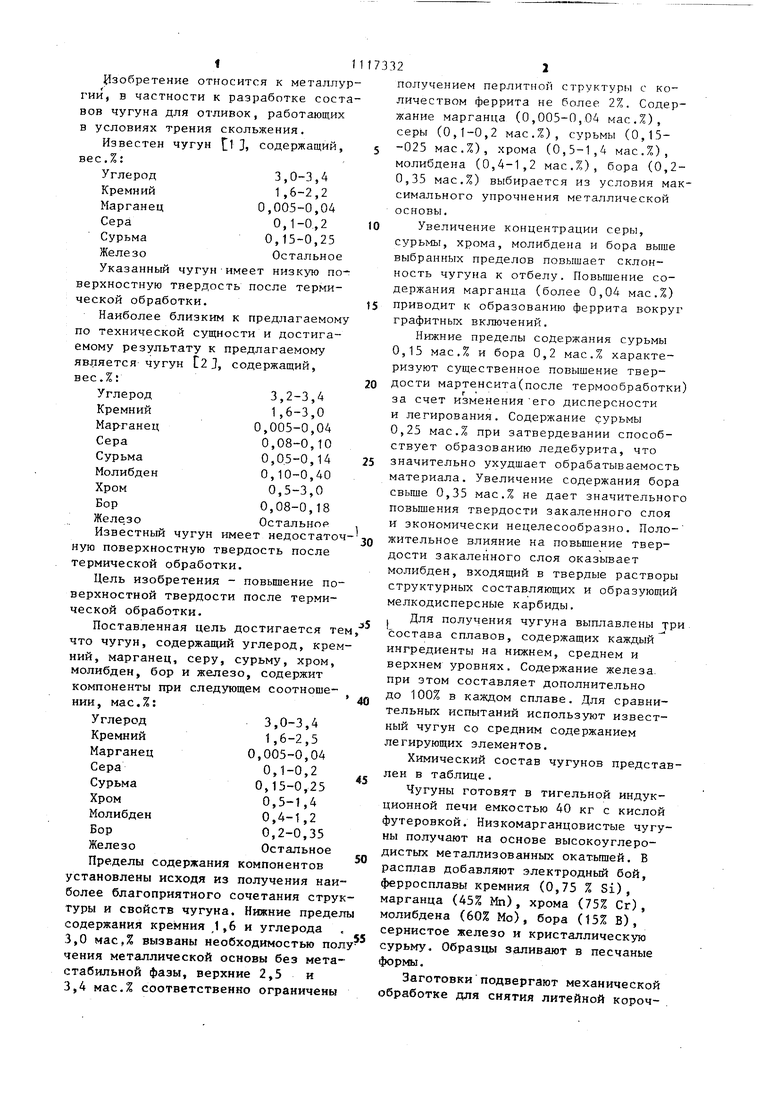

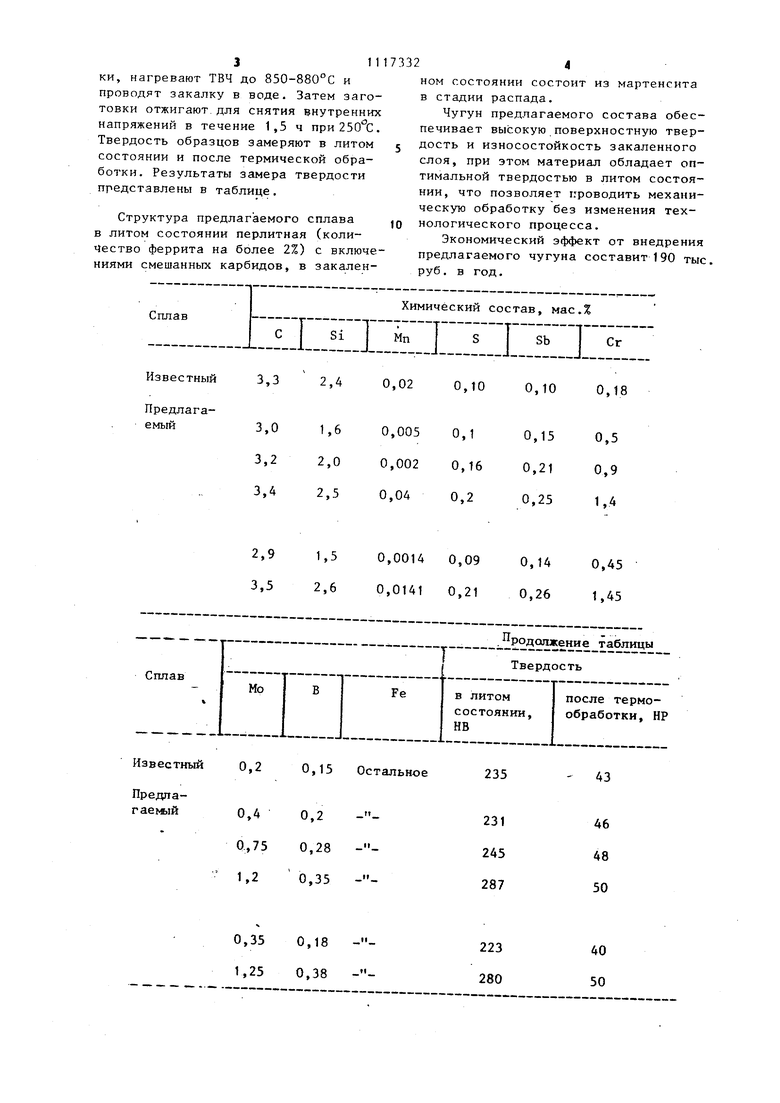

О9 О9 Ь9 1}зобретение относится к металлу гии, в частности к разработке сост вов чугуна для отливок, работающих в условиях трения скольжения. Известен чугун П 3 содержащий, вес.%: 3,0-3,4 Углерод 1,6-2,2 Кремний 0,005-0,04 Марганец 0,1-0,2 Сера 0,15-0,25 Сурьма Остальное Железо Указанный чугун имеет низкую по верхностную тпердость после термической обработки. Наиболее близким к предлагаемом по технической сущности и достигаемому результату к предлагаемому является чугун С2 J, содержащий, вес.%: Углерод3,2-3,4 Кремний1,6-3,0 Мар-ганец0,005-0,04 Сера0,08-0,10 Сурьма0,05-0,14 Молибден0,10-0,40 Хром0,5-3,0 Бор0,08-0,18 Желе.зоОстальное Известный чугун имеет недостато ную поверхностную твердость после термической обработки. Цель изобретения - повышение по верхностной твердости после термической обработки. Поставленная цель достигается т что чугун, содержащий углерод, кре ний, марганец, серу, сурьму, хром, молибден, бор и железо, содержит компоненты при следующем соотношеНИИ, мас.%: 3,0-3,4 Углерод 1,6-2,5 Кремний 0,005-0,04 Марганец 0,1-0,2 Сера 0,15-0,25 Сурьма 0,5-1,4 Хром 0,4-1,2 Молибден 0,2-0,35 Бор Железо Остальное Пределы содержания компонентов установлены исходя из получения на более благоприятного сочетания стр туры и свойств чугуна. Нижние пред содержания кремния ,1,6 и углерода 3,0 мас,% вызваны необходимостью п чения металлической основы без мет стабильной фазы, верхние 2,5 и 3,4 мас.% соответственно ограничен получением перлитной структуры с количеством феррита не более 2%, Содержание марганца (0,005-0,04 мас.%), серы (0,1-0,2 мас.%), сурьмы (0,15-025 мас.%), хрома (0,5-1,4 мас.%), молибдена (0,4-1,2 мас.%), бора (0,20,35 мас.%) выбирается из условия максимального упрочнения металлической основы. Увеличение концентрации серы, сурьмы, хрома, молибдена и бора выше выбранных пределов повышает склонность чугуна к отбелу. Повышение содержания марганца (более 0,04 мас.%) приводит к образованию феррита вокруг графитных включений. Нижние пределы содержания сурьмы 0,15 мас.% и бора 0,2 мас.% характеризуют существенное повышение твердости мартенсита(после термообработки) за счет изменения его дисперсности и легирования. Содержание сурьмы 0,25 мас.% при затвердевании способствует образованию ледебурита, что значительно ухудшает обрабатываемость материала. Увеличение содержания бора свыше 0,35 мас.% не дает значительного повышения твердости закаленного слоя и экономически нецелесообразно. Положительное влияние на повьщ ение твердости закаленного слоя оказывает молибден, входящий в твердые растворы структурных составляющих и образующий мелкодисперсные карбиды. , Для получения чугуна выплавлены тРи состава сплавов, содержащих каждый ингредиенты на нижнем, среднем и верхнем уровнях. Содержание железа, при этом составляет дополнительно до 100% в каждом сплаве. Для сравнительных испытаний используют известный чугун со средним содержанием легирующих элементов. Химический состав чугунов представлен в таблице. Чугуны готовят в тигельной индукционной печи емкостью 40 кг с кислой футеровкой. Низкомарганцовистые чугуны получают на основе высокоуглеродистых металлизованных окатышей. В расплав добавляют электродный бой, ферросплавы кремния (0,75 % Si), марганца (45% Мп), хрома (75% Сг), молибдена (60% Мо), бора (15% В), сернистое железо и кристаллическую сурьму. Образцы заливают в песчаные формы. Заготовки подвергают механической обработке для снятия литейной короч3H

ки, нагревают ТВЧ до 850-880°С и проводят закалку в воде. Затем заготовки отжигают для снятия внутренних напряжений в течение 1,5 ч при 250 С. Твердость образцов замеряют в литом состоянии и после термической обработки. Результаты замера твердости представлены в таблице.

Структура предлагаемого сплава в литом состоянии перлитная (количество феррита на более 2%) с включениями смешанных карбидов, в закален73324

ном состоянии состоит из мартенсита в стадии распада.

Чугун предлагаемого состава обеспечивает высокую поверхностную твер5 дость и износостойкость закаленного слоя, при этом материал обладает оптимальной твердостью в литом состоянии, что позволяет проводить механическую обработку без изменения тех10 нологического процесса.

Экономический эффект от внедрения предлагаемого чугуна составит 190 тыс руб. в год.

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун | 1984 |

|

SU1154358A1 |

| Чугун | 1983 |

|

SU1135791A1 |

| ЧУГУН | 1993 |

|

RU2048583C1 |

| Чугун | 1983 |

|

SU1121310A1 |

| Чугун | 1983 |

|

SU1073317A1 |

| ЧУГУН | 2011 |

|

RU2450077C1 |

| Чугун | 1983 |

|

SU1090750A1 |

| Чугун | 1983 |

|

SU1151583A1 |

| Чугун | 1986 |

|

SU1390254A1 |

| ЧУГУН | 2012 |

|

RU2487187C1 |

ЧУГУН, содержащий углерод, кремний, марганец, серу, сурьму, хром, молибден, бор и железо, о тличающийся тем, что, с целью повьшения поверхностной твердости после термической обработки, он содержит компоненты в следующем соотношении, мас.%: 3,0-3,4 Углерод 1,6-2,5 Кремний 0,005-0,04 Марганец 0,1-0,2 Сера 0,15-0,25 Сурьма 0,5-1,4 Хром 0,4-1,2 Молибден 0,2-0,35 Бор Остальное Железо (Л с

Известный ,40,02 Предлагаемый3,01,60,005 3,22,00,002 3,А2,50,04

2,9 1,5 0,0014 0,09 0,14 0,45 3,5 2,6 0,0141 0,21 0,26 1,45 0,100,100,18 0,10,150,5 0,160,210,9 0,20,251,4

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Чугун | 1979 |

|

SU836185A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР по заявке № 3552121, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1984-10-07—Публикация

1983-02-21—Подача