Изобретение относится к металлургии, а именно к химико-термической обработке, в частности к низкотемпературному сульфидированию. Известна ванна для сульфидирования, содержащая 1,8 NaCNS, .5,5 41,7% КС1; 51,0% . , обработка деталей в которых производится при 650С 60 мин 1. Сульфидирование в указанной ванне дает значительный противозадирный эффект, увеличивая нагрузку заедания и снижает коэффициент трения. Однако высокотемпературные режимы обработки в этих ванных вызывают снижение твердости поверхностного слоя закгшенных и коробление пустотелых тонкостенных деталей. Наиболее близкой к предлагаемой из ранее известных является ванна 2 содержащая 48% воды, 48% NaOH, 1% S, 1% , 2% .. Сульфидиров&ние деталей производится при t-121-127 C в течение 4050 мин. Обработка в данной ванне сокращает время приработки трущихся поверхностей, однакр не обеспечивает повышения их износостойкости при граничном трении в установившемся режиме. Целью изобретения - повышение износостойких и антифрикционных свойств обрабатываемых изделий. Указанная цель достигается тем, что в состав известной ванны, содержащей воду, еДкий натр, серу, сернистый натрий и серноватистокйслый натрий, дополнительно вводят хромовый ангидрид при следующем соотношении ингредиентов, вес.%: Вода 45-47; Едкий натр 46-48,0,9-1,1, Сернистый 0,9-1,1; натрий Серноватистокйс1,8-2,2 лый натрий Хромовый 2,5-3,5 ан гидрид Сульфидирование осуществляется следующим образом. Детали, предварительно протравленные в 3-5%-ном растворе серной кислоты 2-3 мин, прО1 1ваются проточной водой и погружаются в ванну, где выдерживаются 50-60 мин при 121-127 С. Затем они промываются сначала в горячей , а потом в холодной воде и просушиваются.

Пример 1. Проводят обработку в предлагаемом составе при 124С 60 НИИ, затем осуществляют иэиосные сравнительные испытания чугунных образцов без их покрытия, обработанных в прототипной ванне и образцов, обработанных в предлагаемой ванне.

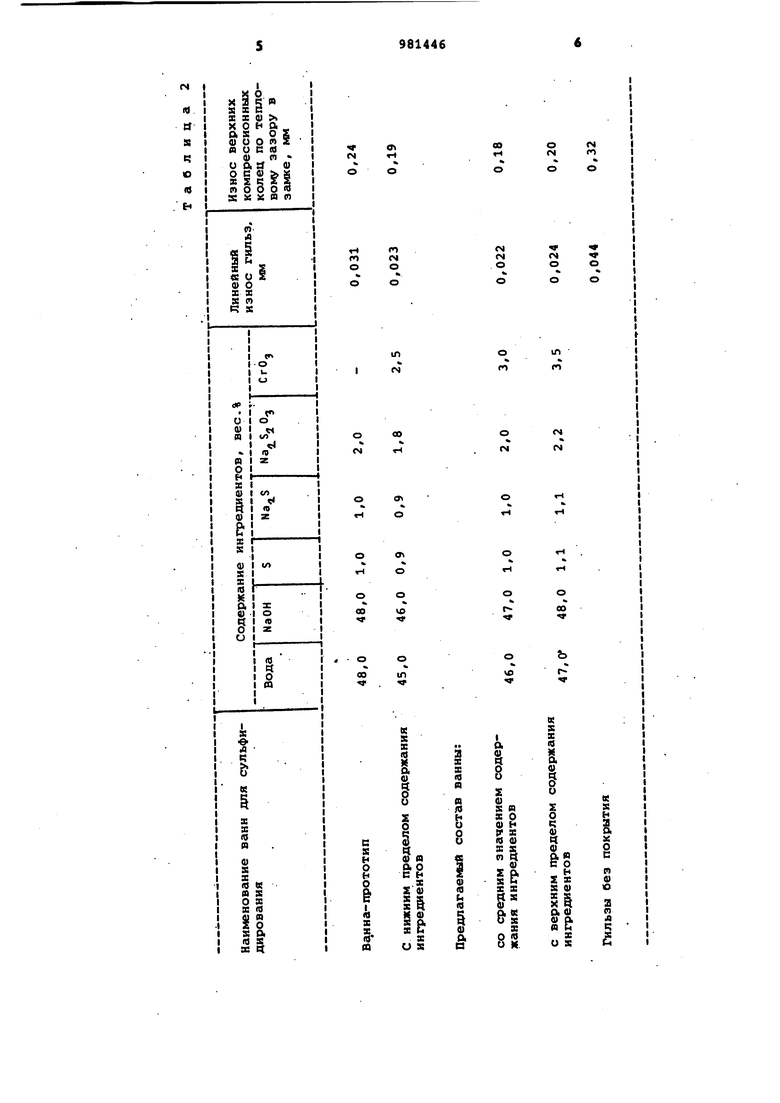

В таблД доказан износ роликов После 4 ч испытаний на машине трения СМЦ-2,

Данные по испытанию гильз цилиндров двигателя Д-50Л иа износ по тепловому аазрру приведены в табл.2.

Таким образом, износ гильз, предварительно обработанных в предлагаемой ванне, оказывается в 1,6-2,0 раза меньше износа серийиых гильз (без пок1%1тия) и в 1,3-1,4 раза меньше износа гильз, обработанных в известной ванне, износ по тепловому зазору в замке у верхних компрессионных колец, находившихся в сопряжении с внутреиней поверхностью гильз, обработанных в предлагаемой ванне, оказывается 1,2-1,3 раза меньше износа при работе колец с гильзами, сульфидированными в прототипной ванне и в 1,6-1,6 раза меньше износа при работе с серийными гильзами (без покрытия).

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав ванны для низкотемпературного боросульфидирования | 1989 |

|

SU1696575A1 |

| Состав соляной ванны для химико-термической обработки стальных изделий | 1990 |

|

SU1717671A1 |

| Состав ванны для низкотемпературной химико-термической обработки стальных изделий | 1987 |

|

SU1504285A1 |

| СОСТАВ ВАННЫ ДЛЯ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ТРЕНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ | 2009 |

|

RU2436867C2 |

| Водный раствор для получения сульфидных покрытий на поверхности стальных изделий | 1982 |

|

SU1044678A1 |

| СПОСОБ ПОДГОТОВКИ ПОВЕРХНОСТИ ПРОВОЛОКИ ПЕРЕД СУХИМ ВОЛОЧЕНИЕМ | 1999 |

|

RU2170285C2 |

| Способ упрочнения плунжерных пар топливных насосов дизельных двигателей | 1988 |

|

SU1565902A1 |

| Способ обработки кож | 1983 |

|

SU1141114A1 |

| СПОСОБ РЕМОНТА ГИЛЬЗЫ КРИСТАЛЛИЗАТОРА С ИЗНОСОСТОЙКИМ ПОКРЫТИЕМ | 1996 |

|

RU2113933C1 |

| СПЛАВ НА ОСНОВЕ МАГНИЯ | 2007 |

|

RU2350675C1 |

Образцы

Ролики без покрытия

Ролики, обработанные в прототипной ванне

Ролики, обработаиные в предлагаемой ванне с нижним пределом содержания ингредиентов

Ролики, обработанные в предлагаемой ванне со средним содержанием ингредиентов

Ролики, обработанные в предлагаемой ванне с верхним пределом содержания ингредиентов

Состав ванны вес,%

Износ, мг

9,1

48,0% воды, 48,0% NaOH

2,7 1,0% S, 1,0% Na.S 2,0%

45,0% воды, 46,0% NaOH 1,5 0,9% S, 0,9% Нэ,.$ 1,8% 2,S% CrO

1,4

46,0% воды,. 47,0% NaOH 1,0% S, 1,0% 2,0% 3, CrO,

47,0% воды, 48,0% NaOH

1,7 1,1% S. 1,1% 2,2% Haj,,i 3,5% CrO,

N

а ft s с о « н

00

fS

о

ГО

-i

N

%

о

сч

(Ч

fM

чо

о

о

о

vn

%

|

о

о

«

%

см

гм

о

«-(

о

ъ

оо

1

чЬ г

о

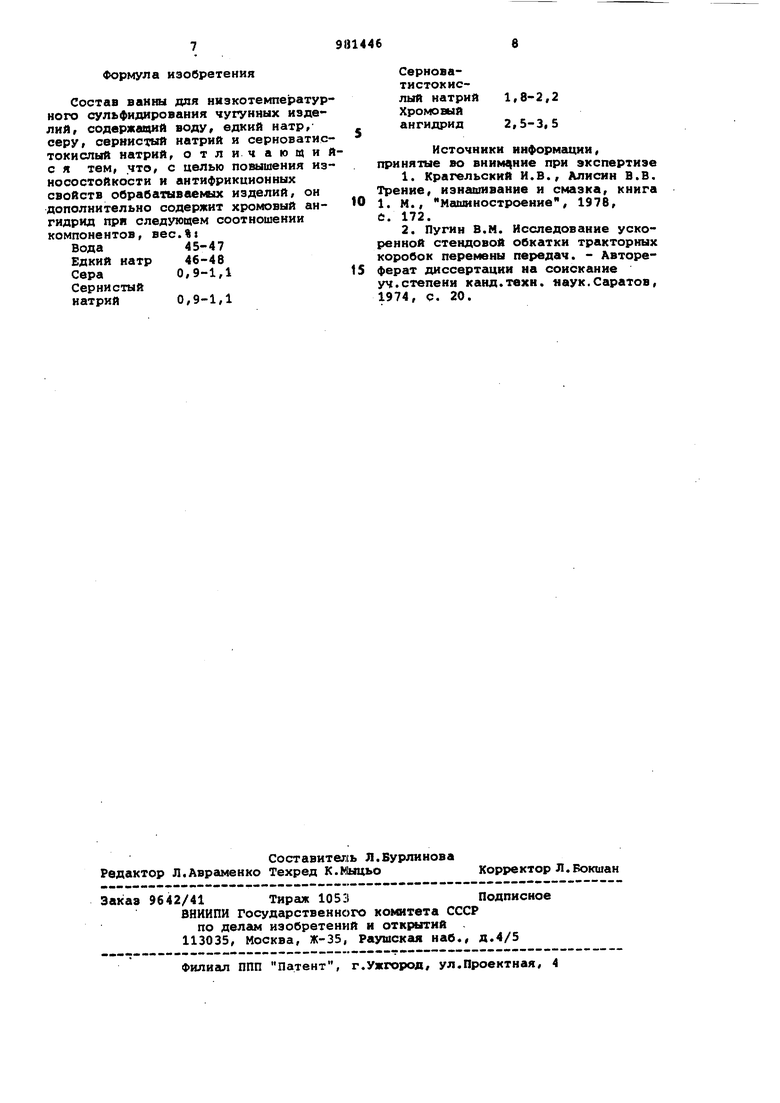

VO Формула изобретения Состав ванны для низкотемператур ного сульфидирования чугунных изделий, содержащий воду, едкий натр, серу, сернистый натрий и серноватис токислый натрий, отличающи с я тем, что, с целью повышения из носостойкости и антифрикционных свойств обрабатываемых изделий, он дополнительно содержит хромовый ангидрид при следующем соотношении компонентов, вес.% Вода 45-47 Едкий натр 46-48 0,9-1,1 Сернистый 0,9-1,1 натрий 66 Серноватистокислый натрий 1,8-2,2 Хромовый ангидрид 2,5-3,5 Источники информации, принятые во вним1|ние при экспертизе 1.Крагельский И.В., Алисин В.В. Трение, изнгштвание и смазка, книга 1. м., Машиностроение, 1978, С. 172. 2.Пугин В.Н. Исследование ускоренной стендовой обкатки тракторных коробок перемены передач. - Автореферат диссертации на соискание уч.степени канд.техн. наук.Саратов, 1974, с. 20.

Авторы

Даты

1982-12-15—Публикация

1981-03-17—Подача