Изобретение относится к химико-термической обработке чугунных изделий и может быть использовано при обработке гильз цилиндров дизелей.

Целью изобретения является повышение износостойкости и коррозионной стойкости чугунных гильз цилиндров дизелей.

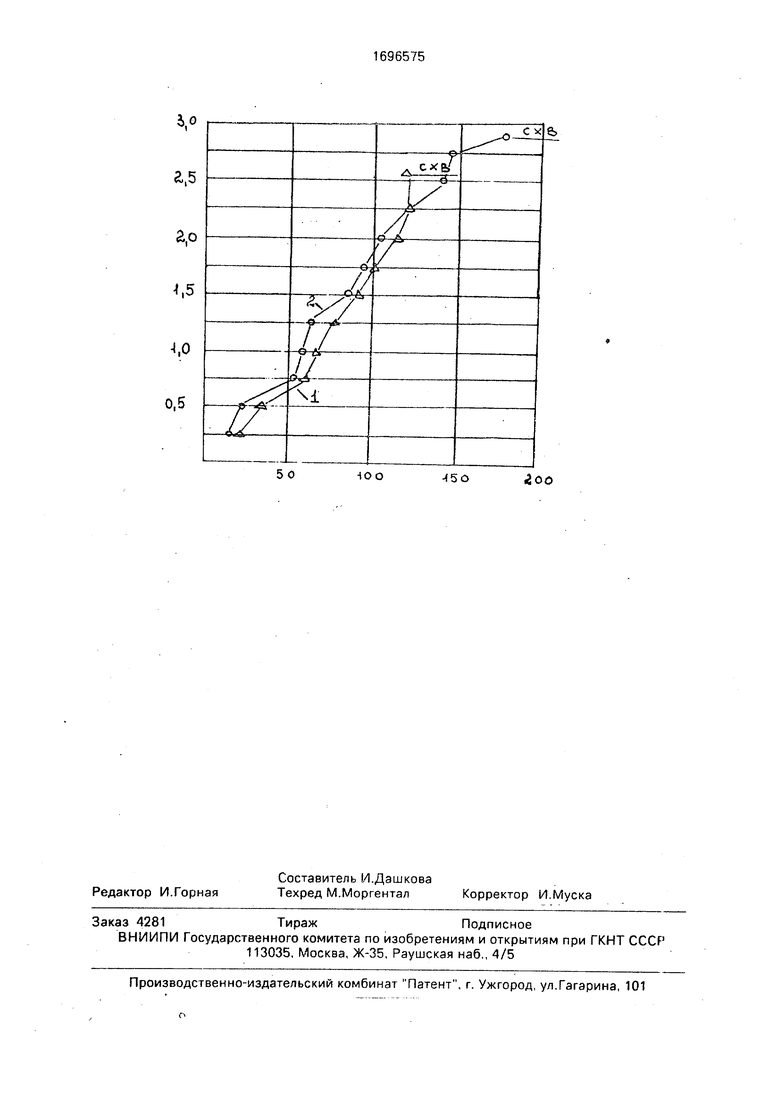

На чертеже представлены кривые, характеризующие действие предлагаемого и известного составов

Состав содержит, мас,%:

Вода

Едкий натр

Сернистый натрий

Серноватисто-кислый

натрий

Бура

Боросул ьфиди ро ва н ие следующим образом.

Детали, предварительно протравленные в 3-5%-ном растворе серной кислоты в течение 2-3 мин, промывают проточной водой и погружают в ванну, где их выдержива43,0-45,0 47,0-49,0 0,9-1,1

1,0-2,0 5,0-6,0 осуществляют

ют 60-65 мин при 150-155°С. Затам их про; мывают проточной водой и высушивают.

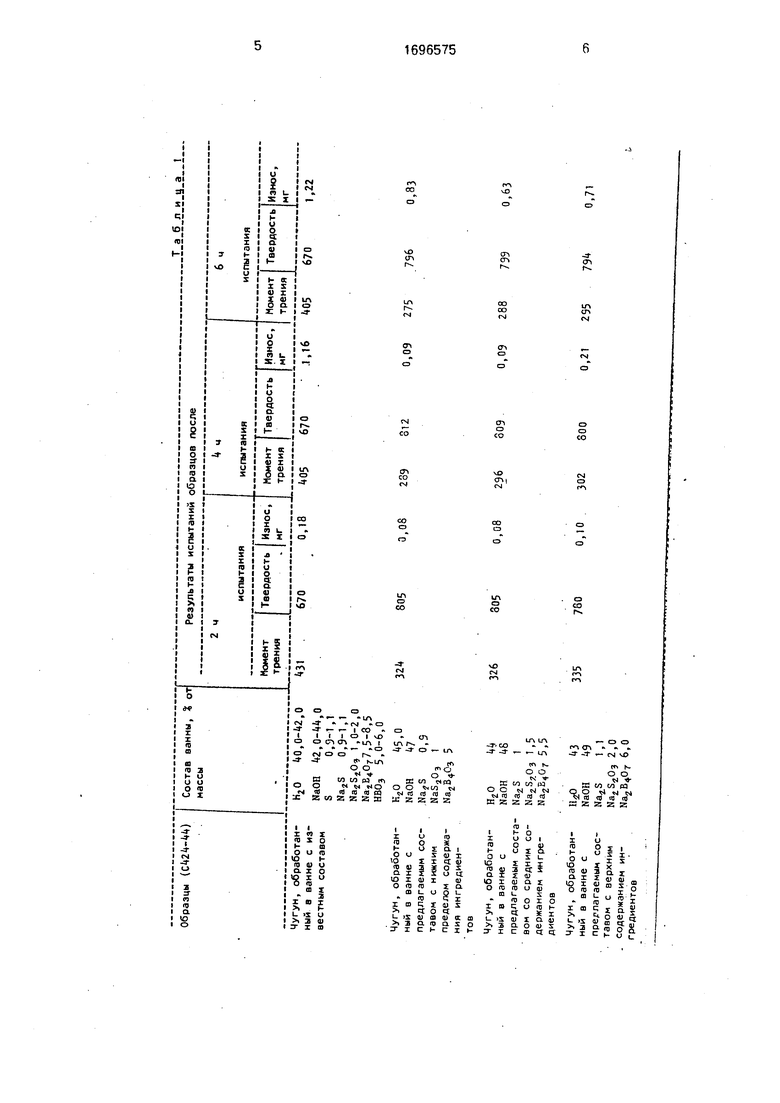

Пример 1. Проводятся износные сравнительные испытания чугунных образцов без покрытия, обработанных в ванне с известным составом, и образцов, обработанных в предлагаемом составе при 155°С в течение 65 мин. Испытания проводятся на машине трения типа СМЦ-2 по схеме диск- колодка. Диски и колодки изготавливаются из легированного чугуна марки СЧ24-44 одной плавки. Образцы перед испытанием подвергаются закаливанию до твердости 600-680 ед по Виккерсу. Шероховатость поверхностей трения определяют через каждые 2 ч испытания с помощью профилог- рафа-профилометра модели ВЭИ-201 завода Калибр.

Износ дисков определяют взвешиванием их после каждых 2 ч испытаний на аналитических весах типа ВЛА-200 гМ.

Испытания на машине трения СМЦ-2 проводятся на следующих режимах: удельСО

с

Os

ю

о

СП

VI ел

мая нагрузка диска на ролик 10 МПа, частота вращения ролика 500 мин , продолжительность испытания б ч, подача масла (МЮГа) на поверхность трения диска 8-10 капель в минуту.

Нагрузка на пару трения создается с помощью специального устройства, имеющегося на машине трения. Пуск машины осуществляется при снятой нагрузке на образцы, после чего в течение 1,5-2 мин нагрузка плавно доводится до установленной величины.

В процессе всех испытаний на нижнем валу машины с помощью специального устройства замеряется и непрерывно регистрируется с одновременной записью на ленте потенциометра КСП-2-005 момент трения,

Испытания образцов на заедание выявляют зависимость момента трения от нагрузки, устанавливают предельную нагрузку, при которой происходит схватывание и задир трущихся поверхностей в режиме граничного трения. Работающие образцы (после испытания на машине трения) нагружают по 0,25 кН через каждые 3 мин.

Результаты испытаний чугунных образцов представлены в табл. 1 и на чертеже, где кривая 1 характеризует действие на образцы известного состава, кривая 2 - предлагаемого состава,

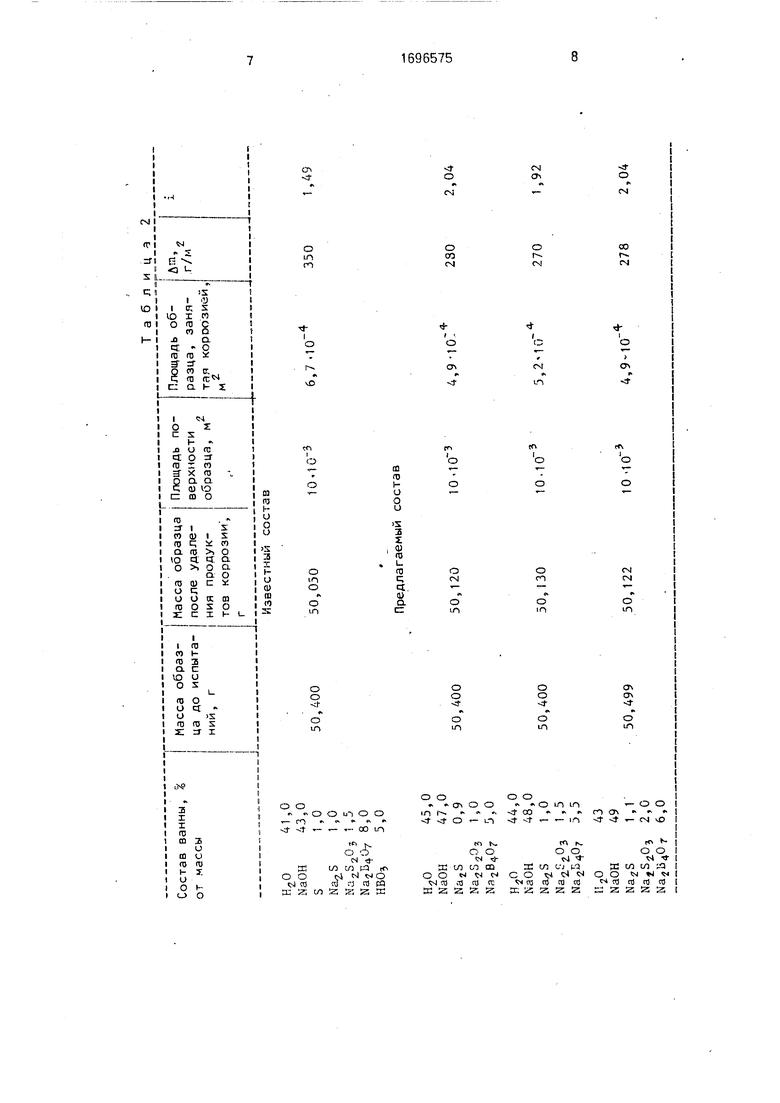

П р и м е р 2. Испытания на коррозионную стойкость проводят при повышенной относительной влажности и температуре с периодической конденсацией влаги и введением агрессивной составляющей - двуокиси серы согласно ГОСТ.

Испытаниям подвергают чугунные образцы, обработанные в известном и предлагаемом составах. Образцы (легированный чугун марки СЧ24-44) взвешивают на аналитических весах типа ВЛА-200 гМ с точностью до 0,1 мг и помещают в специальные кассеты. Затем образцы помещают в камеру, изготовленную с двойными стенками, и выдерживают при 40°С в течение 8 ч при 100%-ной относительной влажности. Затем камеру выключают и в течение 16 ч охлаждают до комнатной температуры, дверцу камеры при этом открывают, что способствует снижению влажности до 75%. Двуокись серы вводят в начале каждого цикла в количестве 0,2 дм3.

После испытаний образцы тщательно очищают от продуктов коррозии, для чего их помещают в ванну с электролитом (8%-ным

раствором едкого натрия) и выдерживают в течение 20 мин при 20°С. Затем детали высушивают на воздухе и снова взвешивают. Значения изменения массы образцов вы- числяют по формуле

л т mo-mi

дт -о-

где то первоначальная масса, г;

mi - масса образца после удаления продуктов коррозии, г;

S - площадь поверхности образца до испытания, м .

Для определения индекса неравномерности коррозии на очищенную поверхность чугунных образцов накладывают кальку и делают зарисовку всех мест, покрытых коррозией. Зарисованные участки кальки вырезают и взвешивают на аналитических весах. После этого, зная массу единицы площади кальки, подсчитывают площадь, покрытую коррозией, и индекс неравномерности коррозии:

J5

Si

где I - индекс неравномерности коррозии; Si -- площадь, занятая коррозией, м2.

Результаты испытаний на коррозионную стойкость представлены в табл. 2.

Таким образом, использование предлагаемого состава низкотемпературной ван- ны для химико-термической обработки деталей увеличивает в 1,7-1,9 раза их износостойкость при установившемся режиме работы и в 1,3-1,5 раза коррозионную стойкость, что позволяет повысить жизненный цикл гильз цилиндров дизелей в эксплуатации, изготовленных из чугуна.

Формула изобретения Состав ванны для низкотемпературного боросульфидирования, преимущественно чугунных гильз цилиндров дизелей, содержащий воду, едкий натр, сернистый натрий, серноватисто-кислый натрий, буру, отличающийся тем, что. с целью повышения износостойкости и коррозионной стойко- сти, компоненты взяты при следующем соотношении, мас.%:

Вода43,0-45,0

Едкий натр47,0-49,0

Сернистый натрий0,9-1,1

Серноватисто-кислый

натрий1,0-2,0

Бура5,0-6,0

Н20 40,0-42,0

NaOH 42,0-44,0 S 0,9-1,1 Na2S 0,9-1,1 Na2StO, 1,0-2,0 NaiE4Or7,5-8,5 HBO, 5,0-6,0

KZ045,0

NaOH47

,9

NaSa031

Na2B4035

HZ0 NaOH

44 48

Na2S Na2S703 1,5 NazE,,Or 5,5

43 NaOH 49 1,1 NazS203 2,0 NazB407 6,0

431

670

0,18

405

670

.1,16 405

670

1,22

324

805

0,08 289 812

0,09 275 796 0,83

en

CO

o

СЛ

-J

СЛ

326

805

0,08 296 309

0,09 288 799 0,63

335

780

0,10 302 800

0,21 295 794 0,71

CD

Известный состав

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав ванны для низкотемпературной химико-термической обработки стальных изделий | 1987 |

|

SU1504285A1 |

| Состав ванны для низкотемпературного сульфидирования чугунных изделий | 1981 |

|

SU981446A1 |

| Состав соляной ванны для химико-термической обработки стальных изделий | 1990 |

|

SU1717671A1 |

| Способ упрочнения плунжерных пар топливных насосов дизельных двигателей | 1988 |

|

SU1565902A1 |

| СОСТАВ ВАННЫ ДЛЯ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ТРЕНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ | 2009 |

|

RU2436867C2 |

| Способ химико-термической обработки прецизионных деталей | 1990 |

|

SU1721103A1 |

| Чугун | 1987 |

|

SU1406203A1 |

| Способ химико-термической обработки | 1981 |

|

SU1006534A1 |

| Способ получения покрытий на стальныхиздЕлияХ | 1979 |

|

SU836211A1 |

| СПОСОБ ПОВЕРХНОСТНОГО УПРОЧНЕНИЯ ЧУГУННЫХ ИЗДЕЛИЙ | 1991 |

|

RU2011687C1 |

Изобретение относится ,к металлургии, а.именно к составам для химико-термиче- (ской обработки чугунных изделий, и может быть использовано для обработки гильз цилиндров дизелей. Целью изобретения является повышение износостойкости и коррозионной стойкости чугунных гильз цилиндров дизелей. Состав содержит, мас.%: вода 43,0-45,0; едкий натр 47,0-49,0; сернистый натрий 0,9-1,1; серноватисто-кислый натрий 1,0-2,0; бура 5,0-6,0. Это позволяет в 1,7-1,9 раза повысить износостойкость и в 1,3-1,5 раза коррозионную стойкость чугунных гильз цилиндров дизелей по сравнению с прототипом. 1 ил,, 2 табл.

50,400

50,050

10-1

6,7 -10

-4

350

1,49

Предлагаемый состав

50,400

50,120

10-10

гЗ

-44,9-10,

230

2,04

сг

со

О)

ел

ел

50,400

50,130

10-10

-3

5,2 Ur4

270

1,92

50,49950,12210-10 34,9-Ю 42782,04

V

л/

Ј

Т/

-е-й/-

М

5о

сх

f

100

-(50

гоо

| Состав ванны для низкотемпературной химико-термической обработки стальных изделий | 1987 |

|

SU1504285A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-12-07—Публикация

1989-11-13—Подача