1

Изобретение огносигся к системам . автоматического контроля с использованием средств пневмоавтоматики и может быть применено в различных отраслях промышленности при решении задач централизованного контроля различных параметров производственных процессов.

Известно устройство централизованного контроля, в котором установлены последовательно соединённые первый пневмоэлектроаный преобразователь и блок электронной памяти, второй пневмоэлектронный преобразователь и последовательно соединенный формирователь импульсов и третий пневмоэлектронный преобразователь, причем выходы пневмоэлектронных преобразователей шодключен-ы к соответствующим входам электронной памяти, вход первого пневмоэлектронного преобразователя соединен с выходом блока пневмопамяти, вход второго пневмоэлектронного преобразователя соединен с выходам блока разрешения .считывания,

а выход генератора импульсов - со входом фopмиpoвaгeлs импульсовJ 1 .

Такое вьшолнение усложняет устрой- ство централизованного контроля и не обеспечивает достаточную оперативность измерения, а также целый ряд преобразователей увеличивает вероятность появления ошибки..

Наиболее близка по технической сущности к предлагаемой система централиtoзованного контроля, содержащая коммутатор, входы которого связаны с выходами пневматйчес1(их атчнков, а выход с пненмоэлектропреобразовагелем, переключатель режима работы, генератор им15пульсов и блок управления, выходы которого связаны с управляющими входами коммутатора 2 .Цель изобрегения - повышение точ20ности измерения.

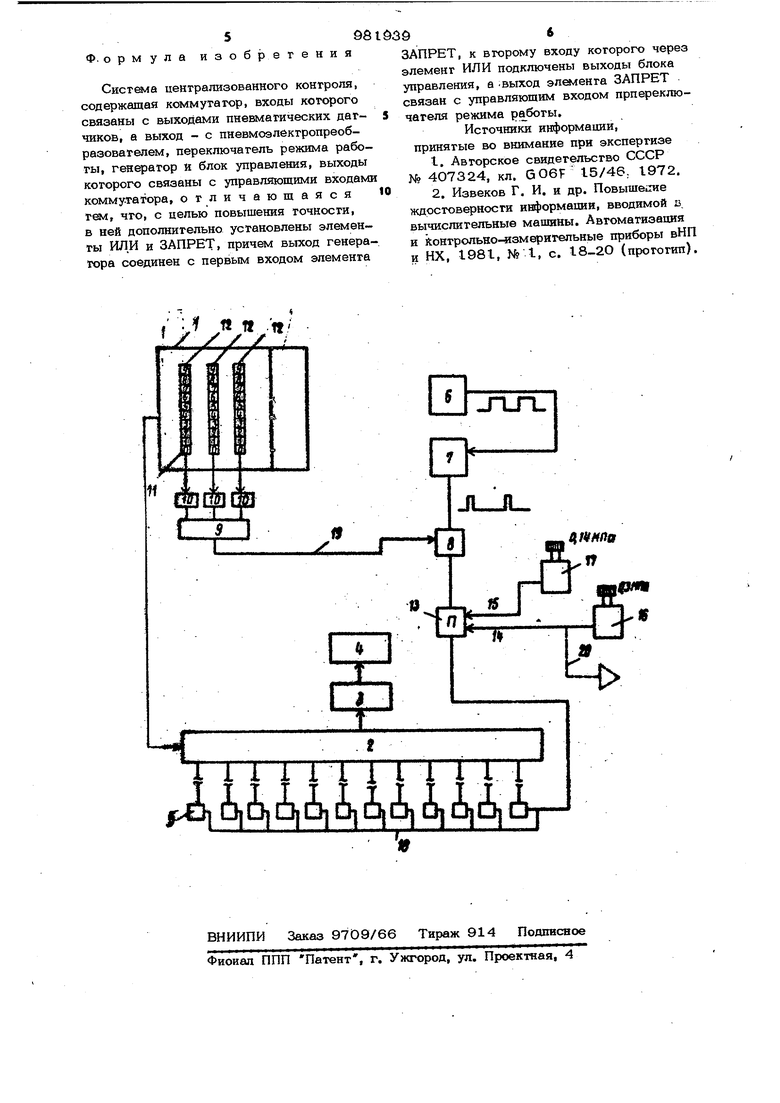

Указанная цель достигается тем, что в системе, содержащей Kta MyraTop, входы которого связаны с выходами пневмагических датчиков, а выход - с пневмоэлекгропреобразователем, переключатель режима работы, генератор и блок управления, выходы которого связаны с управляющими входами коммутатора, уставовлены элементы ИЛИ и ЗАПРЕТ, причем выход генератора соединен с первым вхо дом элемента ЗАПРЕТ, к второму входу которого через элемент ИЛИ подключены выхойы блока управления, а выход элеме та ЗАПРЕТ связан с управляющим входом переключателя режима работы. На чертеже изображена структурная схема предложенной системы. Система содержит блок управления 1, коммутатор 2, пневмоэлекгропреобразотель 3, индикатор 4, пневматические дат чики давления 5, генератор импульсов б, импульсагор 7, элемент ЗАПРЕТ 8, элемент ИЛИ 9, нормально-разомкнутые реле 10, 11улевые клавиши 11, переключатели 12 , переключатель режима работы 13, канал верхнего уровня давления 14, канал нижнего уровня давления 15, задатчики 16 и 17 верхнего и нижнего уровня давлений, коллекгор питания 18,/ канал 19, канал 2О, связанный с атмосферой. Система централизованного контроля работает следующим образом. Генератор импульсов 6 настраивается на достаточно малую частоту (например, одно колебание в час). Генератор импуль сов 6 управляет работой импульсатора 7 выдающего достаточно короткие для сиетемы с пневмосигналаК1и импульсы продолжительностью 15-20 с, с частотой, определяемой генератором импульсов. При отсутствии сигнала с элемента ИЛИ 9 сигйал с импульсагора 7 проходит элемент ЗАПРЕТ 8 и переводит переключатель 13 в такое положение, что на его йыход и далее коллектор 18 поступает давление от задатчика 16, настроенного на давление, значительно (в 2 - 2,2раза) превышающее давление задатчика 17 Коллектор 18 связан с каналами питания пневматических датчиков. Конструкция датчика давления такова, что при превышении Питания в 2 раза в нем происходит перемещение чувствительного элемента (например, мембраны), в результате чего происходит профилактическая прочистка дросселя, находящегося, как правило, в первом каскаде усиления пневматического датчика, Возможен и другой вариант системы, когда при возникновении импульса на выходе импульсатора 7 к коллектору 18 подключается не задатчик 16, а канал 20, соединенный с атмосферой , В эгом случае датчики давления 5 должны реагировать не на повышение давления, а на его исчезновение. При этом должна происходить профилактическая прочистка дросселя. Чтобы оператор не смог получить неверные показания датчиков, вознкаюшие при .прочистке дросселей, в системе содержатся нормально-разомкнутые реле Ю, элементы ИЛИ 9 и ЗАПРЕТ 8. Клавишные переключатели 12 имеют механическую блокировку, при которой с нажатием любой из клавиш происходит отпускание любой другой включенной клавиши этого переключателя. Для вызова значений показаний датчика 5 оператор с помощью клавишных переключателей 12 набирает номер вызываемого датчика. При этом на выходе блока управления I формируется кодовый сигнал, управляющий работой коммутатора 2. В соответствии с кодовым сигналом коммутатор 2 выставляется в такое положение, что со входом пненмоэлектрического преобразователя 3 и далее с цифровым индикатором 4 будет соединен вызванный датчик давления. При нажатии хотя бы одной клавиши переключателя 12, пронумерованной цифрами от I до 9, нулевая клавиша переключателя отпускается и команднь1й сигнал на реле Ю от нулевой клавиши поступать не будет. Реле Ю выдает сигнал, который пройдя элемент ИЛИ 9, попадет на элемент ЗАПРЕТ 8. При возникновении сигнала на выходе импульсатора 7этот сигнал не сможет пройти к переключателю 13, а кааканал 14 не будет подключен к коллектору 18, Таким образом, при нажатии хотя бы одной клавиши переключателей -12 циклическая прочитска дросселей отключена и возможность фиксации оператором показаний датчиков при прочистке дросселя исключена. Для построения предложенной системы не требуется дополнительных каналов связи, управлякшШх прочисткой дроселей. 8то же время своевременная прочистка дросселей датчиков ликвидирует возможность заростания или забивания капилляра, что повышает надежность работы системы и гвчность измерений. С помощью предложенной системы ликвидируется около 30 4О% всех отказов датчиков, возникающих по причине забивания дросселей. 598 Ф. ормула изобретения Система централизованного контроля, содержащая коммутатор, входы которого связаны с выходами пневматических датчиков, а выход - с пневмоэлектропреобразователем, переключатель режима работы, генератор и блок управления, выходы которого связаны с управляющими входами коммутатора, отличающаяся тем, что, с целью повышения точности, в ней дополнительно установлены элементы ИЛ,И и ЗАПРЕТ, причем выход генера тора соединен с первым входом элемента 96 ЗАПРЕТ, к второму входу которого через элемент ИЛИ подключены выходы блока управления, а .выход эя лента ЗАПРЕТ связан с управляющим входом прпереключателя режима работы. Источники информации, принятые во внимание при экспертизе I. Авторское свидетельство СССР N 407324, кл. QO6F 15/46, 1972. 2. Извеков Г. И. и др. Повыше гие ждрстоверности информации, вводимой в. вычислительные машины. Автоматизация и Контрольно-измерительные приборы вНП и НХ, 1981, М I, с. 18-2О (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство централизованного контроля статического давления жидких продуктов в емкостях | 1980 |

|

SU941973A1 |

| Система автоматического управления работой дозатора | 1990 |

|

SU1747309A1 |

| Система связи электронно-вычислительной машины с пневматическими регуляторами | 1985 |

|

SU1341617A1 |

| Пневмоэлектронная система централизованного контроля и управления | 1986 |

|

SU1363135A1 |

| Пневматическое устройство для многоканального управления | 1972 |

|

SU447686A1 |

| Регулятор расхода жидкости | 1986 |

|

SU1357924A1 |

| Пневмоэлектронная система централизованного контроля и управления | 1987 |

|

SU1529183A1 |

| Устройство для централизованного контроля | 1973 |

|

SU479119A1 |

| Пневматический генератор пилообразных импульсов | 1982 |

|

SU1061154A2 |

| ПНЕВМОГИДРАВЛИЧЕСКАЯ СИСТЕМА ПРОГРАММНОГО | 1973 |

|

SU384092A1 |

ILL III i 11 111 D|D|qqD qD DjD|D)O

Авторы

Даты

1982-12-15—Публикация

1981-04-16—Подача