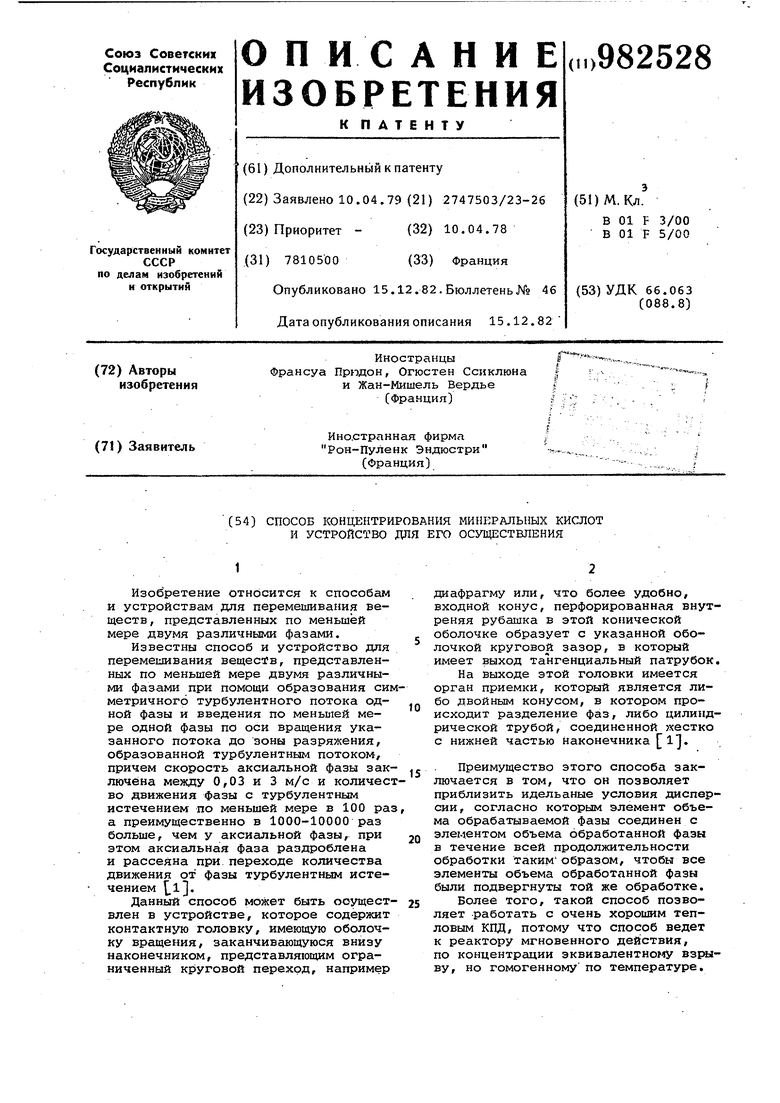

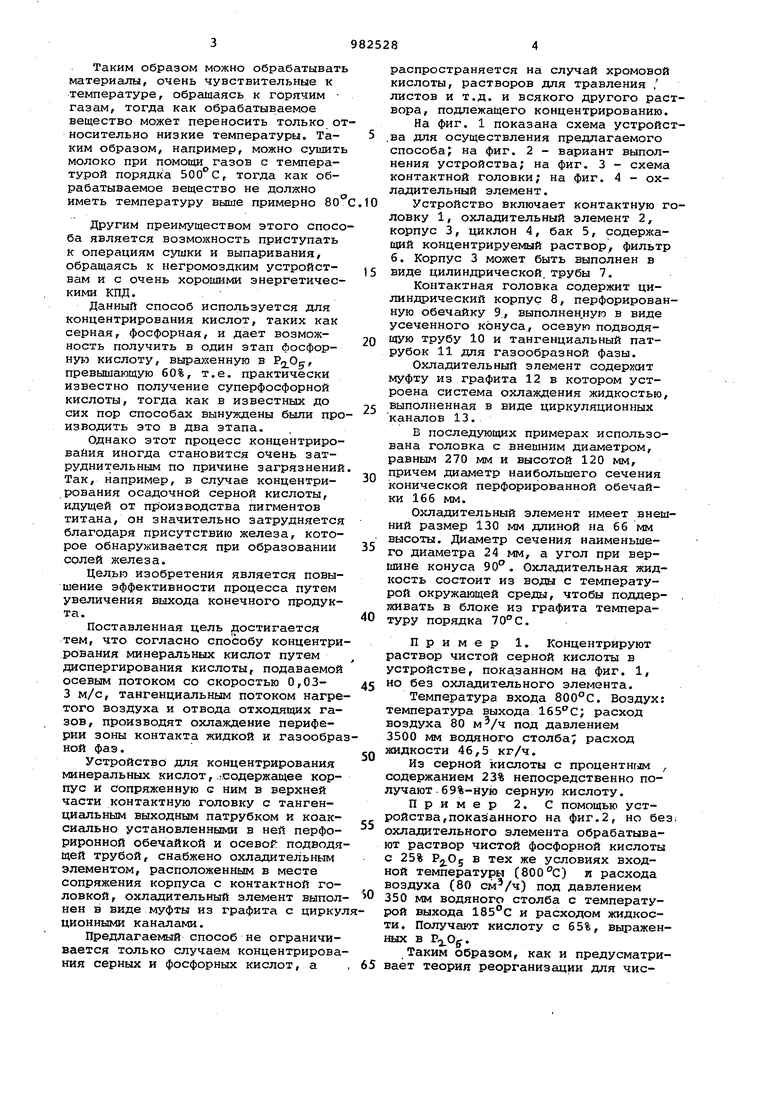

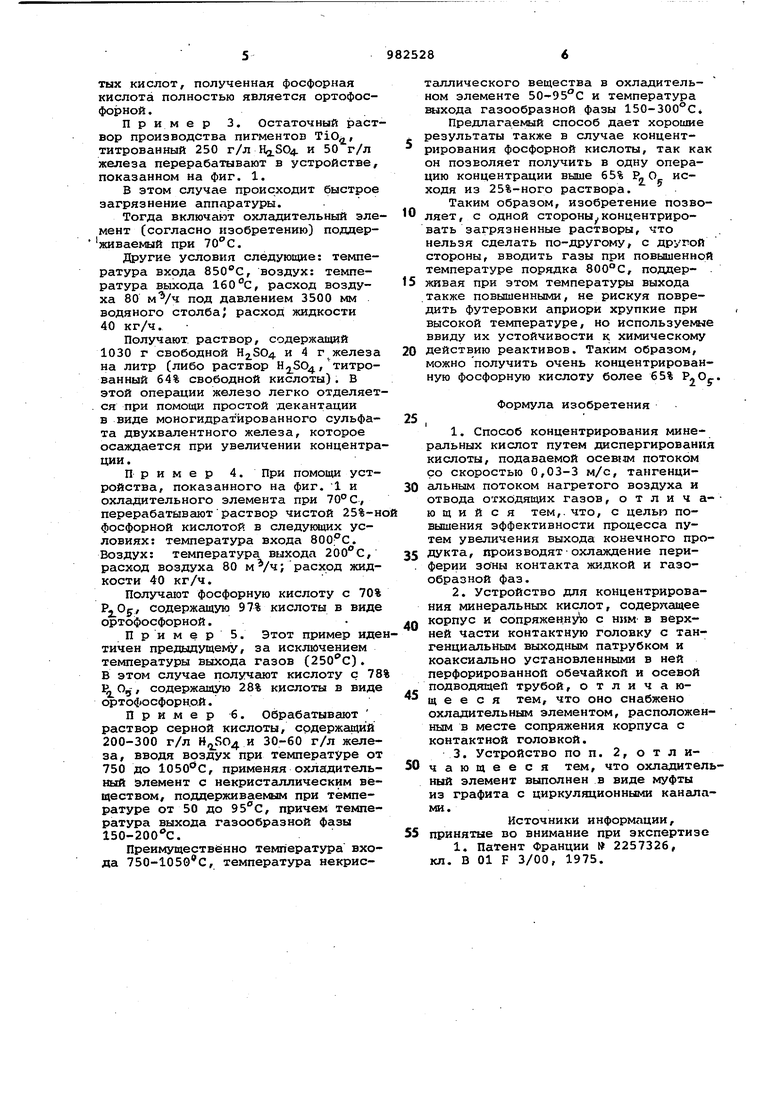

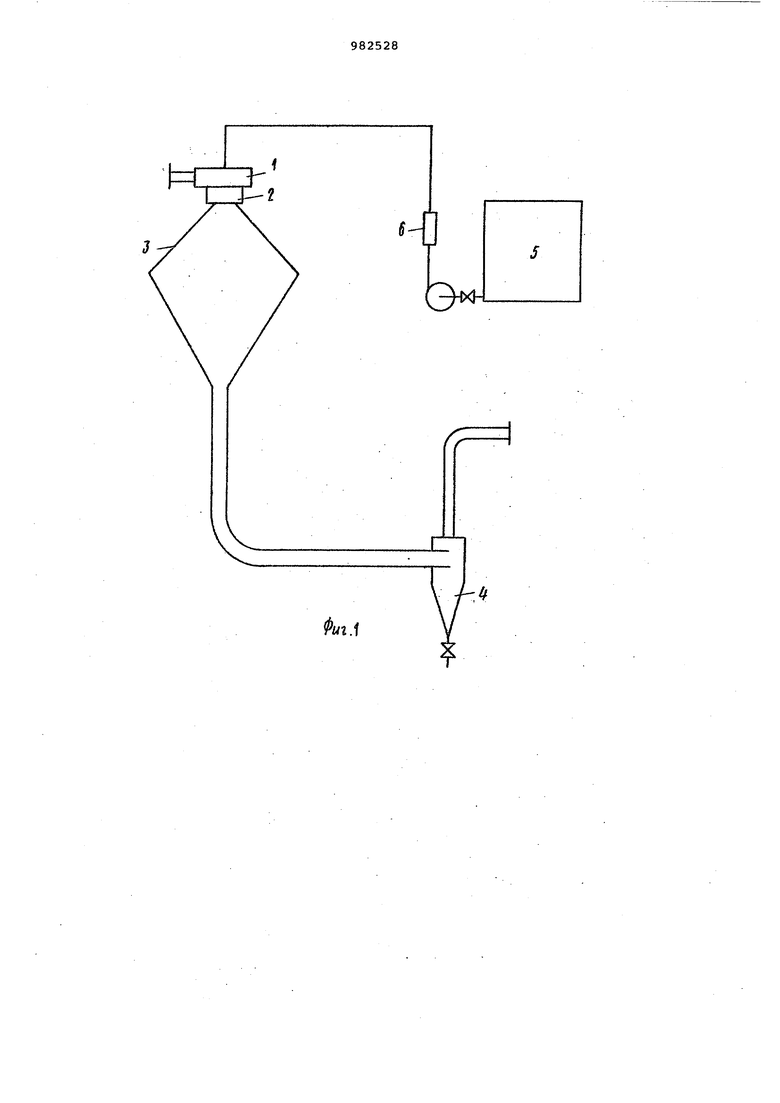

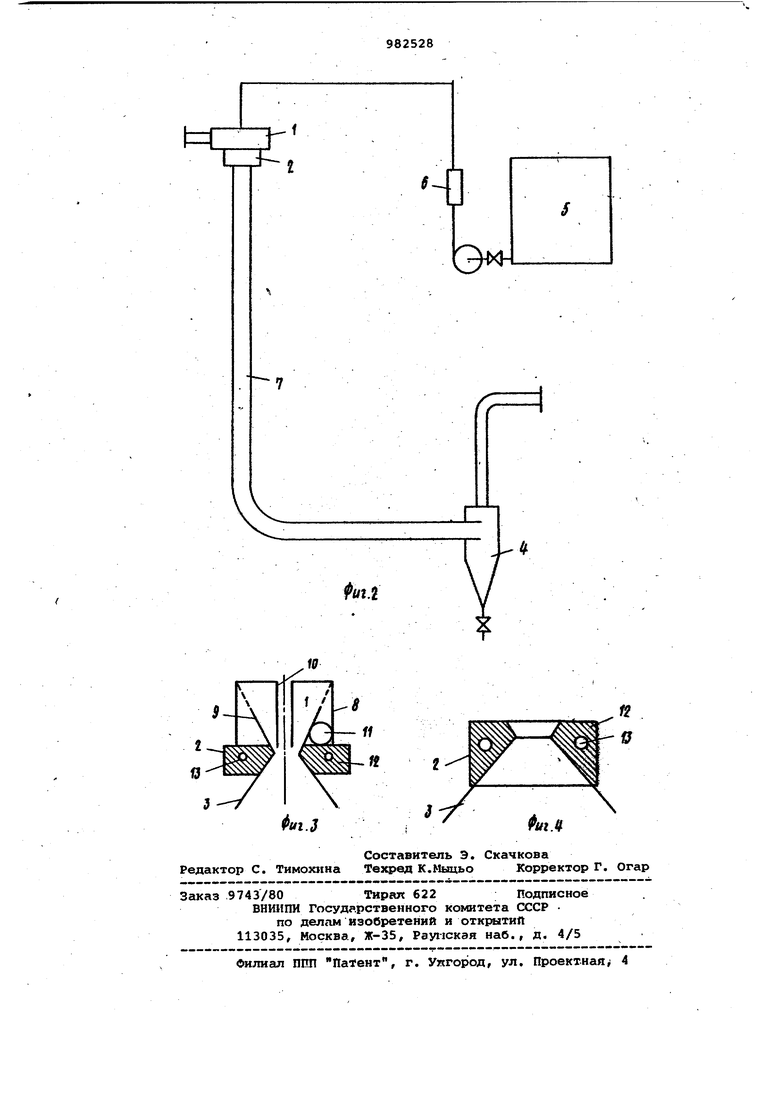

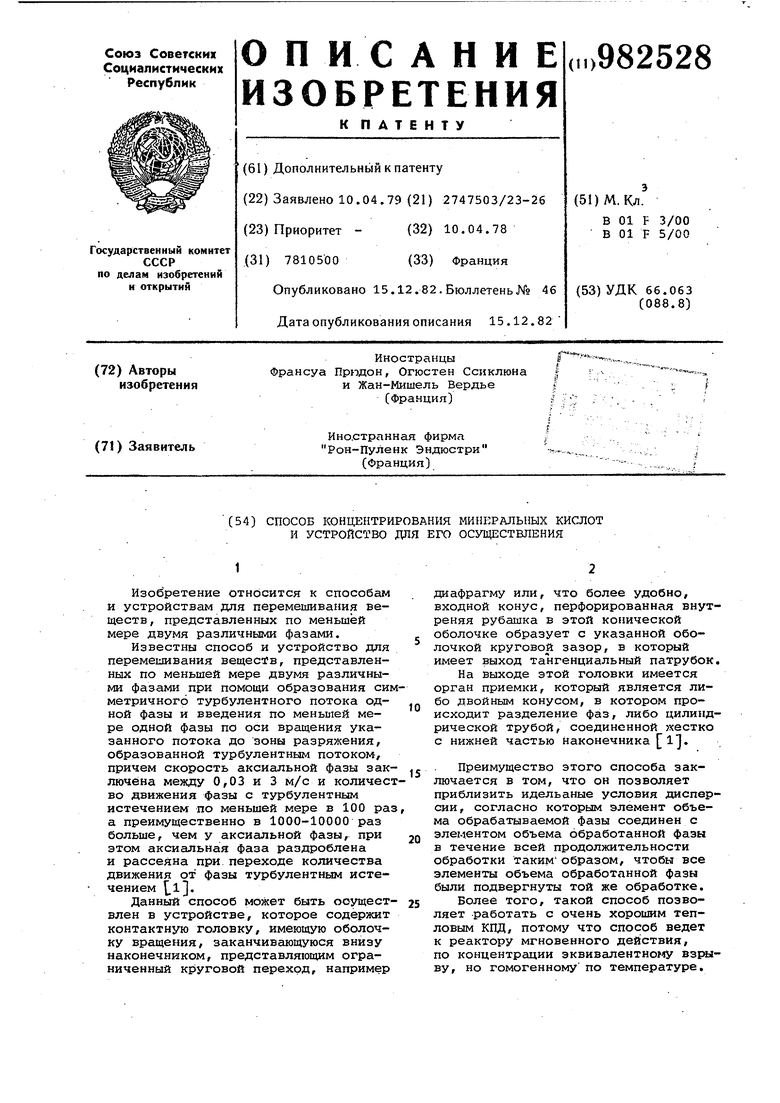

Таким образом можно обрабатывать материалы, очень чувствительные к температуре, обращаясь к горячим газам, тогда как обрабатываемое вещество может переносить только от носительно низкие температуры. ТаКИМ образом, например, можно сушить молоко при помощи газов с температурой порядка , тогда как обрабатываемое вещество не должно иметь температуру выше примерно 80 Другим преимуществом этого спосо ба является возможность приступать к операциям сушки и выпаривания, обращаясь к негромоздким устройствам и с очень хорошими энергетическими КПД. Данный способ используется для концентрирования кислот, таких как серная, фосфорная, и дает возможность получить в один этап фосфорную кислоту, выраженную в , превышающую 60%, т.е. практически известно получение суперфосфорной кислоты, тогда как в известных до сих пор способах вынуждены были про изводить это в два этапа. Однако этот процесс концентрировайия иногда становится очень затруднительным по причине загрязнений Так, например, в случае концентрирования осадочной серной кислоты, идущей от производства пигментов титана, он значительно затрудняется благодаря присутствию железа, которое обнаруживается при образовании солей железа. Целью изобретения является повышение эффективности процесса путем увеличения выхода конечного продукта. Поставленная цель достигается тем, что согласно способу концентри рования минеральных кислот путем диспергирования кислоты, подаваемой осевым потоком со скоростью 0,033 м/с, тангенциальным потоком нагре того воздуха и отвода отходящих газов, производят охлаждение периферии зоны контакта жидкой и газообра ной фаз. Устройство для концентрирования минеральных кислот, ..-содержащее корпус и сопряженную с ним в верхней части контактную головку с тангенциальным выходным патрубком и коаксиально установленными в ней перфориронной обечайкой и осевой подводя щей трубой, снабжено охладительным элементом, расположенным в месте сопряжения корпуса с контактной головкой, охладительный элемент выпол нен в виде муфты из графита с цирку ционными каналами. Предлагаемый способ не ограничивается только случаем концентрирова ния серных и фосфорных кислот, а распространяется на случай хромовой кислоты, растворов для травления , листов и т.д. и всякого другого раствора, подлежащего концентрированию. На фиг. 1 показана схема устройства для осуществления предлагаемого способа; на фиг. 2 - вариант выполнения устройства; на фиг. 3 - схема контактной головки; на фиг. 4 - охладительный элемент. Устройство включает контактную головку 1, охладительный элемент 2, корпус 3, циклон 4, бак 5, содержащий концентрируемый раствор, фильтр б. Корпус 3 может быть выполнен в виде цилиндрической, трубы 7. Контактная головка содержит цилиндрический корпус 8, перфорированную обечайку 9., выполнен.нуго в виде усеченного конуса., осевую подводящую трубу 10 и тангенциальный патрубок 11 для газообразной фазы. Охладительный элемент содерхшт муфту из графита 12 в котором устроена система охлаждения жидкостью, выполненная в виде циркуляционных каналов 13. В последующих примерах использована головка с внешним диаметром, равным 270 мм и высотой 120 мм, причем диаметр наибольшего сечения конической перфорированной обечайки 166 мм. Охладительный элемент имеет внешний размер 130 мм длиной на 66 мм высоты. Диаметр сечения наименьшего диаметра 24 мм, а угол при вершине конуса 90°, Охладительная жидкость состоит из воды с температурой окружающей среды, чтобы поддерживать в блоке из графита температуру порядка . Пример 1. Концентрируют раствор чистой серной кислоты в устройстве, показанном на фиг. 1, но без охладительного элемента. Температура входа 800°С. Воздух: температура выхода расход воздуха 80 м/ч под давлением 3500 мм водяного столба; расход жидкости 46,5 кг/ч. Из серной кислоты с процентшлм , содержанием 23% непосредственно получают .6 9%-ную серную кислоту. Пример 2. С помощью устройства, показанного на фиг.2, но без; охладительного элемента обрабатывают раствор чистой фосфорной кислоты с 25% в тех же условиях входной температуры () и расхода воздуха (80 см/ч) под давлением 350 мм водяного столба с температурой выхода и расходом жидкости. Получают кислоту с 65%, выраженных в . Таким образом, как и предусматривает теория реорганизации для чистых кислот, полученная фосфорная кислота полностью является ортофосфорной.

Пример 3. Остаточный раствор производства пигментов TiO, титрованный 250 г/л и 50 г/л железа перерабатывают в устройстве, показанном на фиг. 1.

В этом случае происходит быстрое загрязнение аппаратуры.

Тогда включсйзт охладительный эле мент (согласно изобретению) поддерживаемый при .

Другие условия следующие: температура входа 850С, воздух: температура выхода , расход воздуха 80 под давлением 3500 мм водяного столба; расход жидкости 40 кг/ч.

Получают, раствор, содержащий 1030 г свободной и 4 г железа на литр (либо раствор H SO / титрованный 64% свободной кислоты). В этой операции железо легко отделяется при помощи простой декантации в виде моногидратйрованного сульфата двухвсшентного железа, которое осаждается при увеличении концентрации .

Пример 4. При помощи устройства, показанного на фиг. 1 и охладительного элемента при 70°С, перерабатываютраствор чистой 25%-н фосфорной кислотой в следуняцих условиях: температура входа 800°С. Воздух: температура выхода 2boc, расход воздуха 80 м /ч;расход жидкости 40 кг/ч.

Получают фосфорную кислоту с 70% содержащую 97% кислоты в виде ортофосфорной.

П р и м е р 5. Этот пример идетичен предыдущему, за исключением температуры выхода газов (). В этом случае получают кислоту с 78 Оу , содержащую 28% кислоты в виде ортофосфорн.ой.

Пример 6. Обрабатывают раствор серной кислоты, содержащий 200-300 г/л и 30-60 г/л железа, вводя воздух при температуре от 750 до 1050 С, применяя охладительный элемент с некристгиллическим веществом, поддерживаемым при температуре от 50 до 95с, причем температура выхода газообразной фазы 150-200С.

Преимущественно температура входа 750-1050с, температура некристаллического вещества в охладительном элементе 50-95°С и температура выхода газообразной фазы 150-300с

Предлагаемый способ дает хорошие результаты также в случае концентрирования фосфорной кислоты, так как он позволяет получить в одну операцию концентрации выше 65% РлО исходя из 25%-ного раствора.

Таким образом, изобретение позволяет, с одной стороныуконцентрировать загрязненные растворы, что нельзя сделать по-другому, с другой стороны, вводить газы при повышенной температуре порядка 800°С, поддерживая при этом температуры выхода также повышенными, не рискуя повредить футеровки априори хрупкие при высокой температуре, но используемые ввиду их устойчивости к химическому действию реактивов. Таким образом, можно получить очень концентрированную фосфорную кислоту более 65% Р-Ор

Формула изобретения

1.Способ концентрирования минеральных кислот путем диспергирования кислоты, подаваемой осевим потоком со скоростью 0,03-3 м/с, тангенциальным потоком нагретого воздуха и отвода отходящих газов, о т л и ч аю щ и и с я тем,, что, с целью повышения эффективности процесса путем увеличения выхода конечного продукта, производят охлаждение периферии зоны контакта жидкой и газообразной фаз.

2.Устройство для концентрирования минеральных кислот, содержащее корпус и сопряженную с ним в верхней части контактную головку с тангенциальным выходным патрубком и коаксиально установленными в ней перфорированной обечайкой и осевой подводящей трубой, отличающееся тем, что оно снабжено охладительным элементом, расположенным в месте сопряжения корпуса с контактной головкой.

3.Устройство по п. 2, отличающееся тем, что охладительный элемент выполнен в виде муфты

из графита с циркуляционными каналами.

Источники информации, принятые во внимание при экспертизе

1. Патент Франции 2257326, кл. В 01 F 3/00, 1975.

-О

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ извлечения урана из фосфорной кислоты | 1980 |

|

SU1205778A3 |

| Способ извлечения шестивалентного урана | 1979 |

|

SU1058511A3 |

| Способ очистки фосфорной кислоты от органических примесей | 1980 |

|

SU1181529A3 |

| Способ получения @ -трифторметиланилина | 1981 |

|

SU1138019A3 |

| Способ получения фосфорной кислоты | 1980 |

|

SU1526579A3 |

| Способ получения фосфорной кислоты | 1978 |

|

SU1223838A3 |

| Способ получения галоидацеталей этиленовых альдегидов | 1977 |

|

SU880250A3 |

| Устройство для смешивания и разделения веществ | 1978 |

|

SU738496A3 |

| Способ приготовления катализатора для окисления пропилена в акролеин | 1977 |

|

SU791205A3 |

| Способ получения @ -метилтиопропионового альдегида | 1980 |

|

SU1318153A3 |

VФиг.

Авторы

Даты

1982-12-15—Публикация

1979-04-10—Подача