Изобретение относится к полученинг водных кремнезолей, применяемых в производстве бумаги, мастиках для полов, в текстильной промышленности, в органических полимерах, в качестве коагулянта при очистке воды и . промпродукта при получении цеолитов, Особенно эффективно их применение в качертвр неорганического связующего.

Известен -способ получения кремнезоля, основанный на удалении ионов щелочных металлов из растворов силикатов с помощью катионита в Н форме и последующей регенерации смолы растворами кислотС1.

Недостатками, известного способа являются многообразие .и большие объеNuj аппаратуры, энергоемкость,использование дорогих и дефицитных реагентов, большой объем образующихся кислых отходов.

Наиболее близким по технический сущности и достигаемому езультату является способ получения кремнезоля, основанный на .взаимодействии порошкообразных, силикатов кальция с с растворами серной кислоты 2J.

Недостатки известного способа за-, ключаются в том, что показатели процесса (объем полученного золя, ков- центрацйя и выход по оксиду кремния в золь) получаются ниже теоретически возможных, использование стехиометрического количества серной кислоты или ее дефицита для получения наиболее чистого от катионов золя повышает вероятность гелирования реакционной смеси и затрудняет контроль производства во времени, а избыток . введеной кислоты приводит к получению кремнезоля с повышенным ее содержанием, что при прокаливании продукта на основе золя вызывает образование газообразных отходов, содержащих значительные количества окислов серы.

Целью изобретения является повышение выхода кремнезоля и концентрации в нем оксида кремния.

Поставленная цель достигается способом путем взаимодействия измельченных силикатов кальция или материалов на их основе с растворами серной кислоты; взаимодействие ведут в присутствии реагентов-активаторов при их мольном отношении 10,010,2) :1 к серной кислоте.

При этом в качестве реагентов-активаторов используют соляную или азотную или уксусную кислоты или соли аммония или кальция или алюминия указанных кислот. Способ осуществляют следующим об разом. . Кремнезоль получают взаимодействием порошкообразных- силикатов каль ция срастворами серной кислоты в близком к стехиометрическому отношении 1:1 ( к легко растворимым окис лам металлов) при отношении Т:Ж 1:(6-10) и специально введенными добавками-активаторами: соляной, азотной, уксусной кислотами, образующими растворимые соли -с кальцием, или солями аммония, кальция и. алюминия этих кислот в количестве 1-20 мол.% по отношению к введенной в реакционную смесь серной кислоте. С помощью такого приема удается повысить число свободных ионов каль ция в растворе, уравновешивающих ио хлора, нитрата или карбоновых кисло что способствует массопереносу каль ция в раствор из частиц силиката кальция и к растущим кристаллам гип са. Благодаря этому повышается степень выщелачивания кремния, улучшается фильтруемость шлама за счет увеличения размеров кристаллов гипс обеспечивается меньший захват части золя шламом и меньшая остаточная влажность шлама. Реакционную смесь перемешивают при -5 - 70с 3-100 мин затем пульпу разделяют фильтрацией или центрифугированием. В результате получают золь с рН 0,4-3,-5 и концентрацией оксида кремния 3176 г/л и шлам, содержащий гипс, аморфный кремнезем, непрореагировав ший остаток и воду. Экспериментально установлено, что оптимальные показатели процесса по концентрации и объему золя достигаются при концентрации серной кислоты 1,92,1 моль/л. Нижний предел, количество вводимого активатора,обусловлен следующим. Известна растворимость гипса в слабокислых средах, равная 1,01уЗ г/л или 0,0074-0,0095 моль/л. Значит, чтобы зародыши гипса образо вались при введении кальциевой соли в качестве активатора взаимодействием с серной кислотой,- необходимо вводить активатор в количестве, пре вышающем указанную концентрацию в р аКционной смеси для создания необходимого пересыщения, т.е. минималь ное мольное отношение активатора к серной кислоте равно 0,01:1,0. При введении кислот-активаторов необходим некоторый избыток против приведенного нижнего предела для обеспечения движущей силы процессов диффу зии и растворения с получением концентрации ионов кальция, превышающей величину растворимости по гипсу. То же относится к вводимым соля аммония или алюминия, анионы которых активируют процесс выщелачивания.Верхний предел количества введенного активатора принимается равным 0,2:1,0 по отношению к серной кисTJoTfe, поскольку выше этого значения Образуется большое количество дополнительного гипса, что увеличивает объем шлама и захват с ним кремнезоля, дальнейшее повышение содержания активатора очень незначительный эффект, но возрастает расход реагентов. При использовании кремнезолей с введенными активаторами-кислотами в производстве силикагелей, керамики , покрытий потребуются повышенные расходы щелочных реагентов на нейтрализацию, при термообработке таких золей выделяется значительное количество кислых газов (окислов азота или НС или продуктов сгорания карбоновых кислот. Кроме того, дальнейшее повышение кислотности или добавленной соли-активатора в .ряде случаев снижает устойчивость золей при .хранении и снижает качество приготовленных из золей материалов. В зависимости от исходного Т:Ж, степени измельчения сырья, количества кислоты и активатора отгношение. объемов кремнезоля и шлама составляет (3,5-5 :1, т.е. объем шлама при введении активатора уменьшается в среднем -в 1,2-1,5 раза (отношение объемов кремнезоля и шлама по известному способу (1,2 -2,4 :1 . Необходимое время фильтрации при толщине слоя шлама 1,2-2 см снижается, как и при центрифугировании с 5-20 до 2-8 мин в зависимости от исходного сырья, т.е. в 2-6 раза. Концентрация и рН золя определяют его устойчивость, она составляет 1-30 и более суток ,и возрастает с умеренным уменьшением рН и снижением концентрации золя. При получении кремнезоля из искусственного метасиликата кальция, полученного спеканием, выход оксида кремния в золь при введении активатора составил 48-78% против 3565% по известному способу. Объем золя повышают на. 4-30% против известного. Более высокие результаты получены при использовании в качестве исходного сырья шлаков металлургических или электротермических производств. При тех же расходах серной кислоты по отношению к СаО и другим легкораствориилым окислам и соизмеримых величинах времени выщелачивания получены значения выхода 56-88% против 56-75% по известному.. П р и м-е р 1. 100 г измельченно,го силиката кальция, содержащего 49,4% СаО и 50,6% SiОз , вносят в раствор, содержащий 48 мл 96%-ной

H2S04, 40 мл 2 моль/л HCI и 840 мл воды. Смесь перемешивают 25 мин и отделяют крёмнезоль фильтрацией при разрежении 680-670 мм рт.ст. Время ,фильтрации составляет 8 мин. В результате получают 750 мл кислрга кре незоля и 228 г шлама. Кремндзоль содержит 47,22 г/л двуокиси кремния, выход кремния из метасиликата кальция в крёмнезоль составляет 70,1%. Устойчивость золя 30,5 сут.

Согласно известному способу при тех же соотношениях кислоты, силиката кальция и воды и том же времени выщелачивания выход крем,ния составляет 64,7%, объем золя равен . 607 мл, выход ашама 335 г. Бремя

I фильтрации равно 19 мин. Золь устойчив 17 сут.

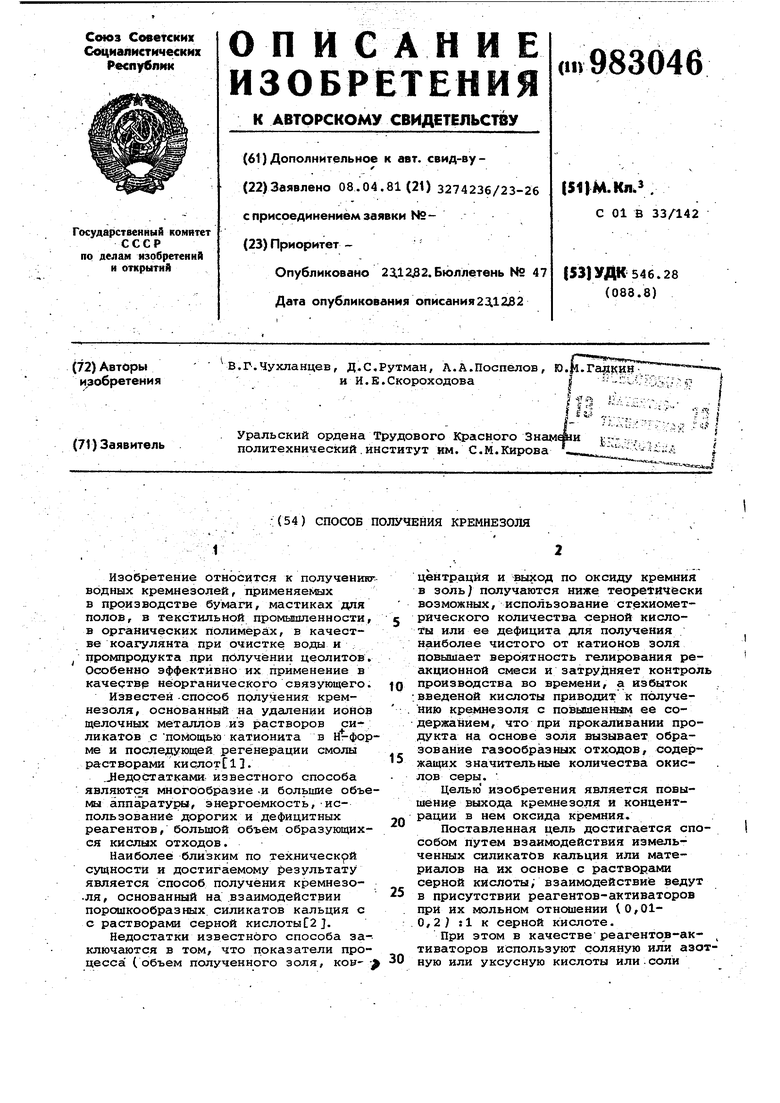

Пример2. В качестве активатора используют хлористый или азотнокислый кальций. 10 г силиката кальция , полученного спеканием состав по примеру 1 , всыпают в раствор, содержащий 4,8 мл 96%-ной HgSO, 4,8 мл 2 моль/л переменное количество воды. Смесь перемешиваиот различное время и разделяют фильтрацией. Согласно полученным данным введение активатора - хлорида кгшьция,

I способствующего образованию зародышей кристаллов гипса, позволяет значительно повысить концентрацию золя. Результаты приведены в табл.1.

.Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения кремнезоля | 1979 |

|

SU814859A1 |

| Способ получения высокодисперсного кремнезема | 1981 |

|

SU988764A1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ВАНАДИЯ ИЗ ВЫСОКОИЗВЕСТКОВЫХ ШЛАКОВ | 1999 |

|

RU2160786C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЛИНОЗЕМА | 2000 |

|

RU2200708C2 |

| СПОСОБ ПЕРЕРАБОТКИ КОНВЕРТОРНЫХ ВАНАДИЙСОДЕРЖАЩИХ ШЛАКОВ | 2003 |

|

RU2266343C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ АЛЮМИНИЯ, КАЛЬЦИЯ И РЕДКОЗЕМЕЛЬНЫХ МЕТАЛЛОВ ИЗ КРАСНЫХ ШЛАМОВ | 1992 |

|

RU2048556C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ АЛЮМИНИЯ, КАЛЬЦИЯ И РЕДКОЗЕМЕЛЬНЫХ МЕТАЛЛОВ ИЗ КРАСНЫХ ШЛАМОВ ГЛИНОЗЕМНЫХ ПРОИЗВОДСТВ | 1992 |

|

RU2034066C1 |

| СПОСОБ ГИДРОМЕТАЛЛУРГИЧЕСКОГО ПОЛУЧЕНИЯ ОКСИДА ЦИНКА | 1999 |

|

RU2138570C1 |

| ОГНЕСТОЙКОЕ ПОКРЫТИЕ И ОГНЕЗАЩИТНАЯ НАНОСИМАЯ РАСПЫЛЕНИЕМ ВЯЖУЩАЯ КОМПОЗИЦИЯ ДЛЯ ВЫСОКОПРОЧНОГО БЕТОНА ХОЛОДНОГО ПЛАВЛЕНИЯ С КОНТРОЛИРУЕМОЙ ПЛОТНОСТЬЮ | 2017 |

|

RU2721988C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЛИНОЗЕМА | 2013 |

|

RU2552414C2 |

ра(известный способ)

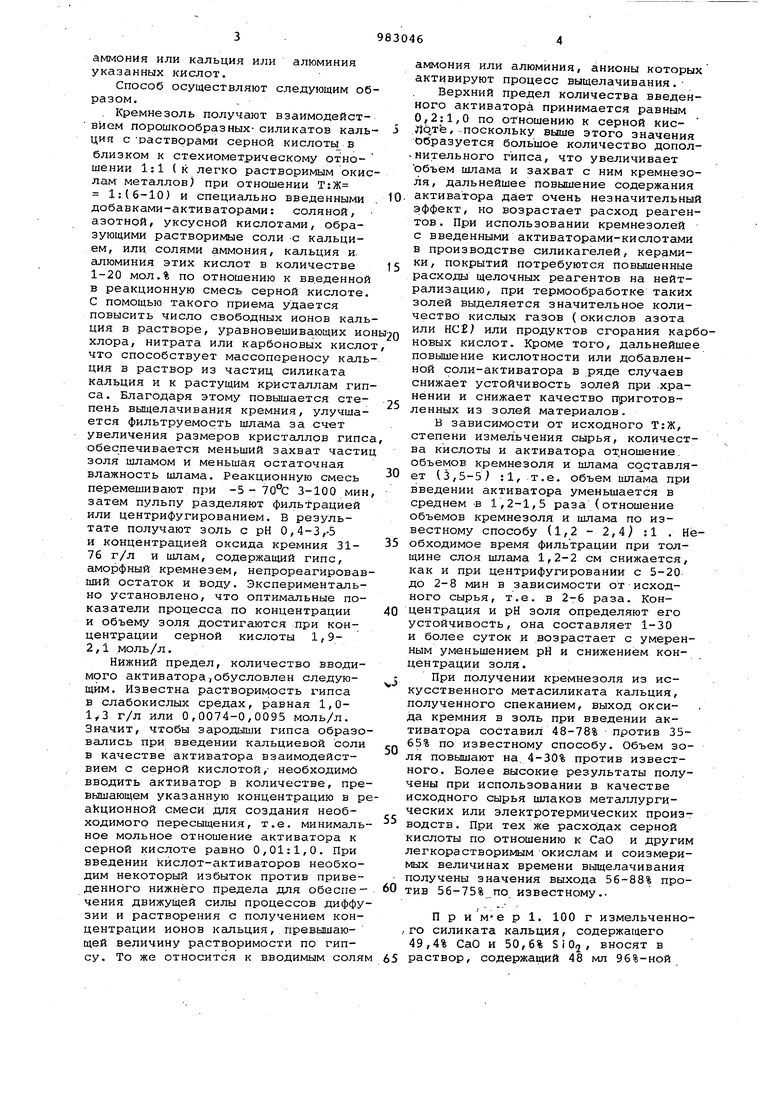

Проводились также опыты с переменным, количеством нитрата кальция в качестве активатора. Смешивают 10 г метасиликата кальция, 75 мл воды, 4,8 мл 96%-ной и переменное количество раствора активатора.Смесь перемешивают 45 мин. Мольные отнЪшения активатора к серной кислоте и концентрации полученного золя при1,2

0,0

звестный

0,967 1 2 3 4 5 6

9,6 0,985

8,0 1,022

4,8 1,077

0,48 1,078

0,40 1,079

0,38

ведены в табл.2. Эффект введения активатора наглядно подтверждается сравнением опытов 4 и. 5 {наблюдается резкий скачок концентрации кремнезоля рри превышении мольного отношения активатора к серной кислоте 0,01:1/. Время фильтргщии в опыте по прототипу составляет 14 мин, в опытах с активатором 3-6 мин.

Таблица

45,2 60,4

0,220 62,9

0,185 62,1

0,111 58,8

0,0111 38,2

0,0093 37,0

0,0088

П р и м е р 3. 100 г метасиликата кальция зернением 0,1-0,2 мм смешивают с 900 мл 10%-ной 40 мл 2 моль/л НАС. Полученную суспензию перемешивают 45 мин, затем разделяют жидкую и твердую фазы фильтрацией. Время фильтрации 3 мин. Получают 624 мл кремнезоля с рН 1,85 и концентрацией SIOg 63,4 г/л. Выход кремния в кремнезоль составляет 78,2 Устойчивость кремнезоля 35 сут..

Согласно известному способу при тех же соотношениях исходных реат гентов и времени выщелачивания, но без введения уксусной кислоты получвны следующие показатели: объем золя 69.0 мл, концентрация в нем S i 02 46 г/л, выход кремния в золь 49%, его устойчивость 20 сут, время фил|ьтрации пульпы 8 мин.

J

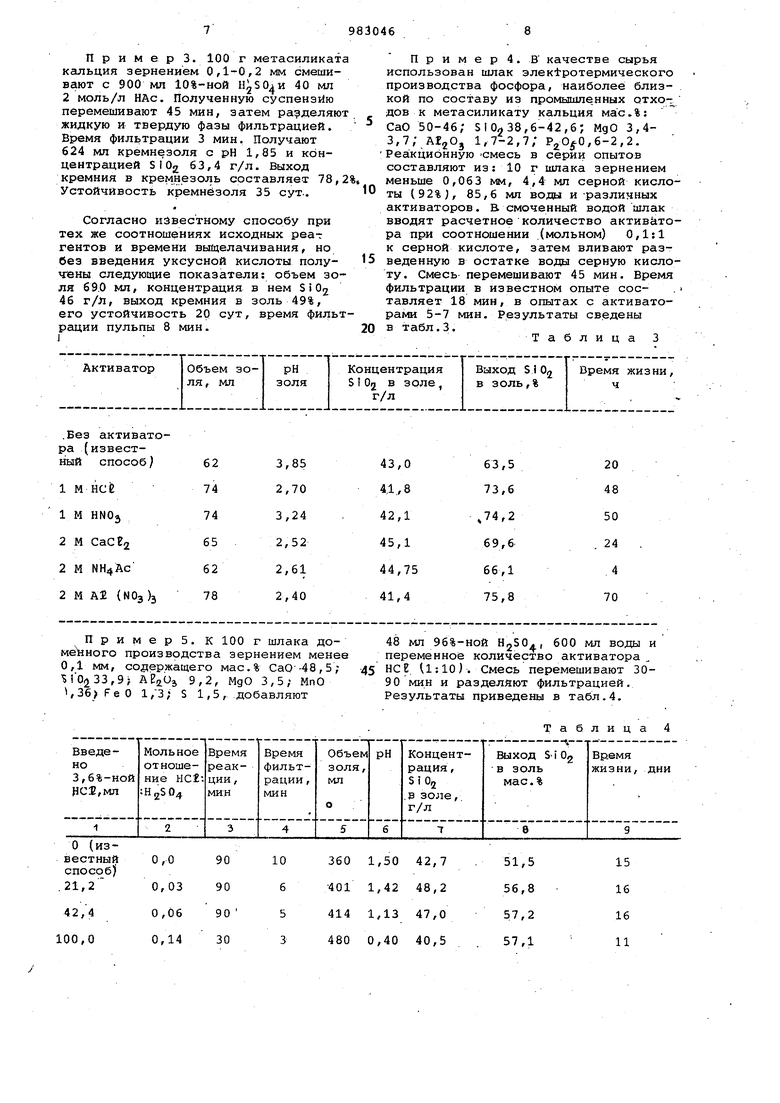

.Без активатора (известПример5. к 100 г шлака домёНного производства зернением менее 0,1 мм, содержащего мас.% СаО -48,5;45 510233,9; 9,2, MgO 3,5/ MnO 436) FeO 1,3, S 1,5, добавляют

0,090103601,5042,7

0,03906-4011,4248,2

0,069054141,1347,0

0,143034800,4040,5

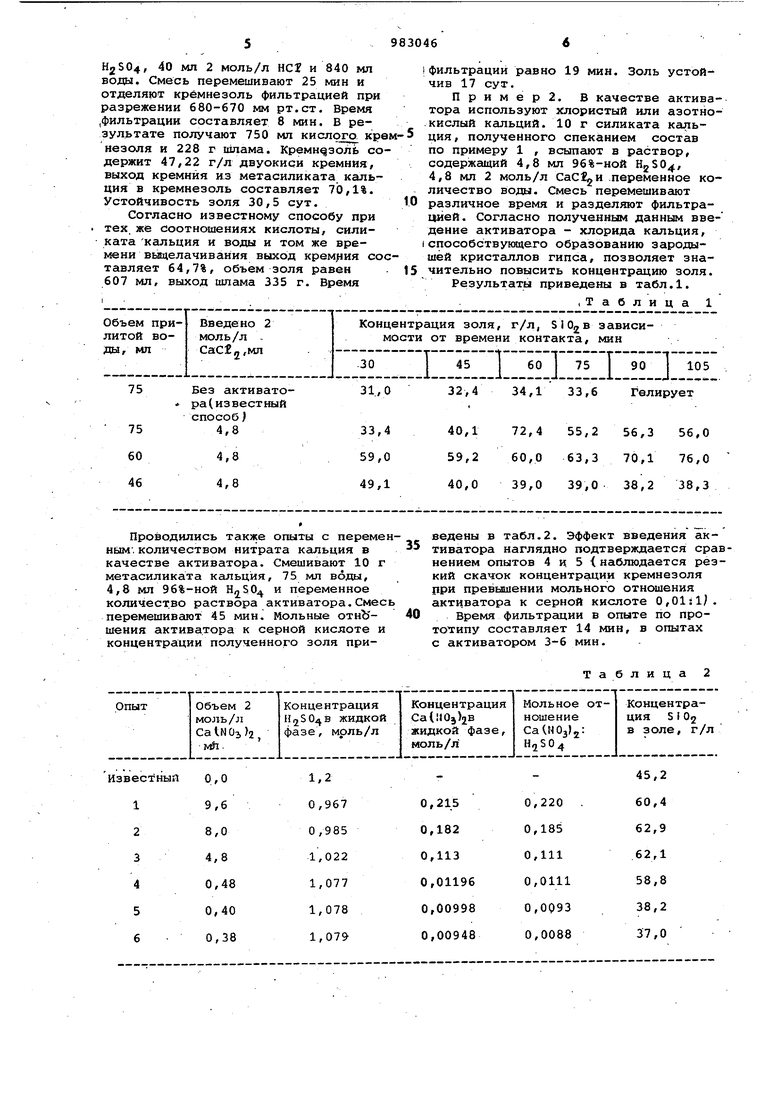

Пример 4. В качестве сырья использован шлак элек±ротермического производства фосфора, наиболее близкой по составу из промышле.нных отхо-г дов к метасиликату кальция мас.%: СаО 50-46; 510238,6-42,6, МдО 3,43,7; AfjOj 1,7-2,7; P,,6-2,2. Реа:кци6нную смесь в серии опытов составляют из: 10 г шлака зернением меньше 0,063 мм, 4,4 мл серной кислоты 192%;, 85,6 мл воды и-различных активаторов. В смоченный водой шлак вводят расчетноеколичество активйтора при соотношении .(мольном) 0,1:1 к серной кислоте, затем вливают разведенную в остатке воды серную кислоту. Смесь перемешивают 45 мин. Время фильтрации в известном опыте соетавляет 18 мин, в опытах с активаторами 5-7 мин. Результаты св.едены

в табл.3.

Таблица 3

Таблица

15 16 16 11 48 мл 96%-ной HjSO, 600 мл воды и переменное количество активатора .. СЕ U: 10). Смесь перемешивают 3090 мин и разделяют фильтрацией. Результаты приведены в табл.4.

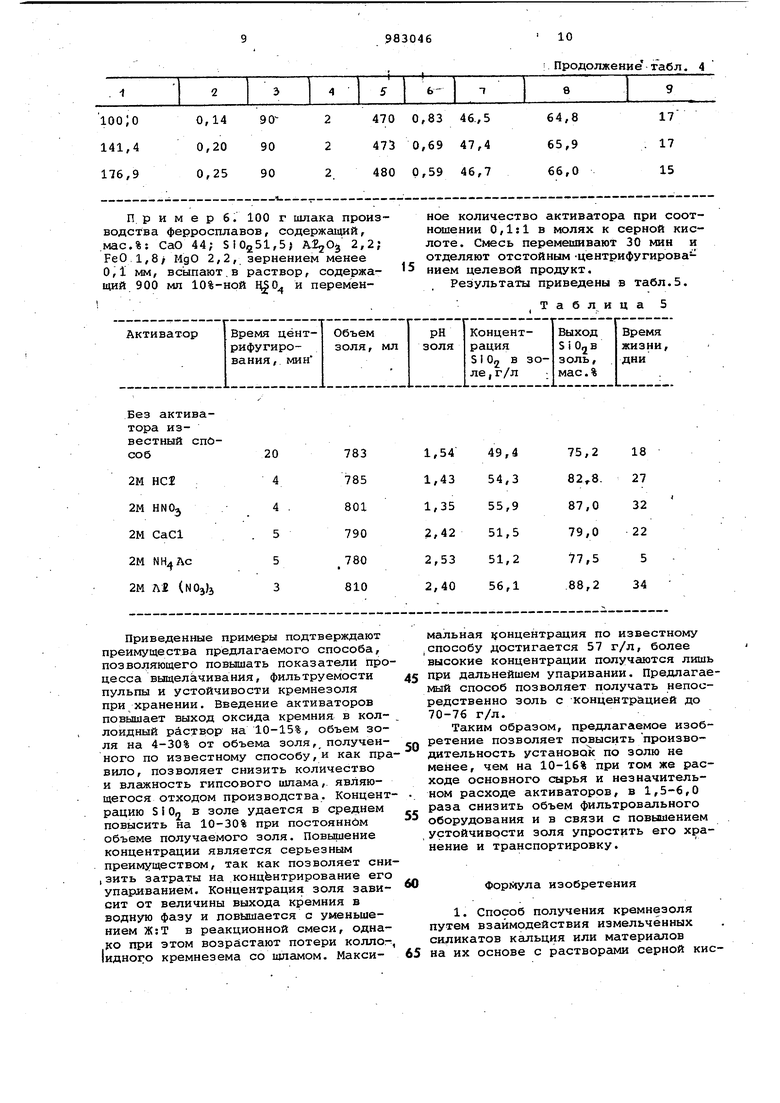

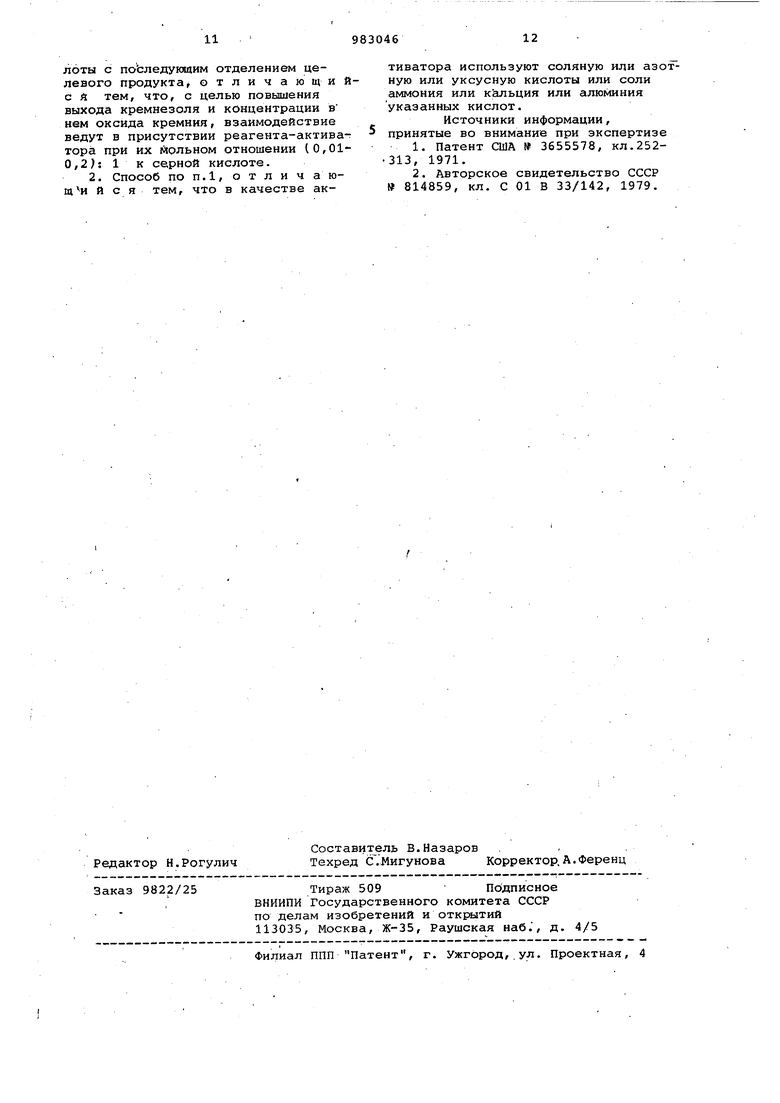

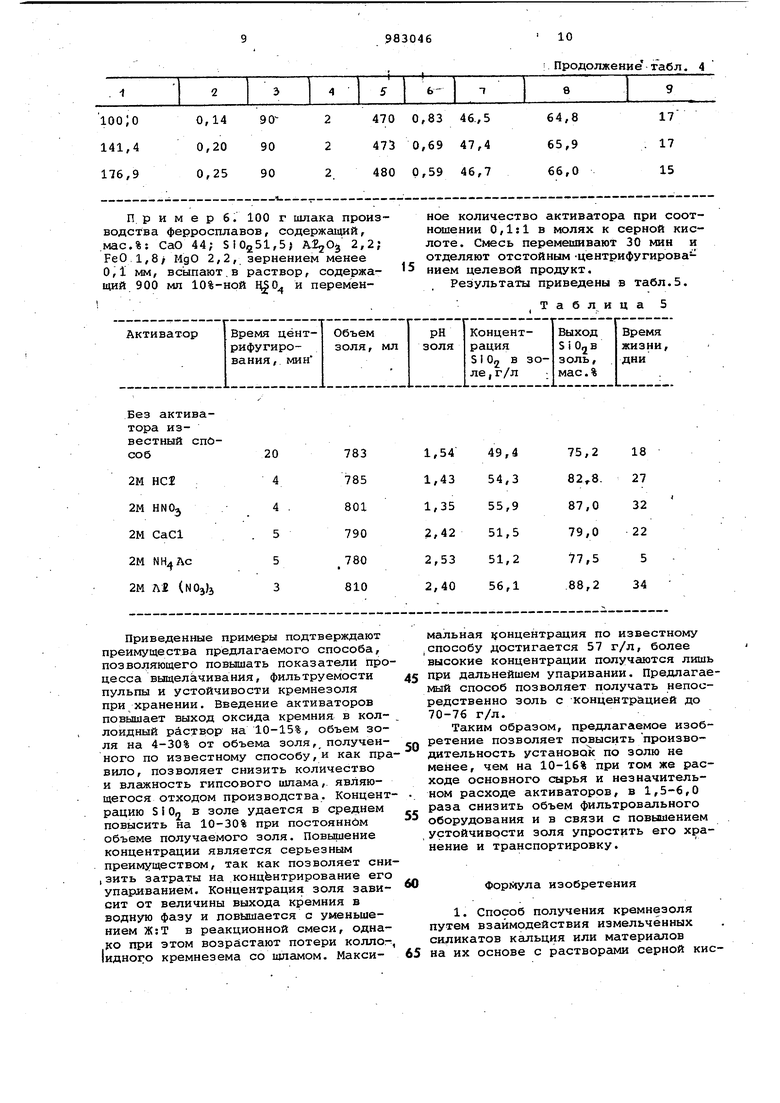

П. р и м е р 6. 100 г шлака производства ферросплавов, содержа1аий, ,мас.%: СаО 44; SlOgSljS) AijOj 2,2; FeO.1,8/ MgO 2,2, зернением менее 0,1 мм, всыпают,в раствор, содержащий 900 МП 10%-ной и переменБез активатора известный спйПриведенные примеры подтверждают преимущества предлагаемого способа, позволяющего повышать показатели процесса выщелачивания, фильтруемости пульпы и устойчивости кремнезоля при хранении. Введение активаторов повышает выход оксида кремния в кол- . лоидный рйствор на 10-15%, объем золя на 4-30% от объема золя, полученного по известному способу,и как правило, позволяет снизить количество и влажность гипсового шлама,, являющегося отходом производства. Концентрацию S10 в золе удается в среднем повысить на 10-30% при постоянном объеме получаемого золя. Повышение концентрации является серьезным преимуществом, так как позволяет сни,зить затраты на концентрирование его упариванием. Концентрация золя зависит от величины выхода кремния в водную фазу и повышается с уменьшением Ж:Т в реакционной смеси, однако при этом возрастают потери коллог, 1идного кремнезема со шламом. Макси; Продолжение табл. 4

ное количество активатора при соотношении 0,1:1 в молях к серной кислоте. Смесь перемешивают 30 мин и отделяют отстойным -центрифугированием целевой продукт.

Результаты приведены в табл.5.

ТаблицаЗ

мальная 1 онцентрация по известному .способу достигается 57 г/л, более высокие концентрации получаются лишь при дальнейшем упаривании. Предлагае5мый способ позволяет получать непосредственно золь с Концентрацией до 70-76 г/л.

Таким образом, предлагаемое изобретение позволяет повысить произво0дительность установок по золю не менее, чем на 10-16% при том же расходе основного сырья и незначительном расходе активаторов, в 1,5-6,0 раза снизить объем фильтровального

5 оборудования и в связи с повышением устойчивости золя упростить его хранение и транспортировку.

60

Формула изобретения

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1982-12-23—Публикация

1981-04-08—Подача