Изобретение относится к металлургии редких металлов и может быть использовано в технологии извлечения ванадия из ванадийсодержащего сырья, в первую очередь, из известковых шлаков конвертирования ванадиевого чугуна монопроцессом.

Основным сырьем для извлечения ванадия являются титаномагнетитовые концентраты (более 1% V2O5) и ванадиевые шлаки (1,5-10% CaO, 15-20% V2O5) от конвертирования ванадиевого чугуна (выплавленного из титаномагнетитовых концентратов в доменных или электропечах) дуплекс процессом.

Известные щелочные способы их переработки /1 - 10/, зачастую применяемые в промышленной практике и основанные на процессах "обжиг-выщелачивание", включают измельчение сырья, шихтовку его с добавками кальцинированной соды или сульфата натрия, окислительный обжиг шихты, выщелачивание огарка либо водой, либо последовательно сначала водой, затем разбавленной (до 7%) серной кислотой, с последующим выделением ванадия из маточных растворов методом гидролиза или с применением солей аммония. В результате сквозное извлечение ванадия из исходного сырья в конечный продукт составляет 70-90%. Щелочные способы становятся малоэффективными при использовании высокоизвестковых ванадиевых шлаков монопроцесса из-за большого содержания в них химически активного реакционного агента CaO (30-45%) /10, 11/.

Известен способ извлечения ванадия из высокоизвестковых шлаков сталеплавильного производства (в %: 5,7 V2O5, 47,0 CaO, 2,5 MgO, 11,0 SiO2, 3,2 P2O5, 4,1 MnO, 15,1 Feобщ., 1,2 Al2O3), предусматривающий окислительный обжиг с пиритным концентратом в атмосфере, богатой SO2 и O2, при котором пирит добавляется для связывания CaO в CaSO4 /12/. Обжиг ведется при ~680oC в течение 5 часов и массовом соотношении шлак:пиритный концентрат в загрузке 1:1. Продукт обжига обрабатывают разбавленным раствором H2SO4 (60 г/л) в течение 5 часов со степенью извлечения ванадия около 93%. Из раствора, содержащего в г/л: 5-6 V2O5, 14-16 Fe, 0,4-0,5 CaO, 35-40 H2SO4, после его нейтрализации до pH 2,3 ванадий извлекают с применением экстракции 7%-ным раствором амина в керосине при объемном соотношении водной и органической фаз, равном 1:1. Реэкстракцию ванадия производят 1-мольным раствором кальцинированной соды (pH 12). Извлечение ванадия из сернокислого раствора - 93 - 96%. Затем из щелочного раствора ванадий осаждают в виде товарного продукта, содержащего 81-82% V2O5. Сквозное извлечение ванадия из шлака составляет около 80%. Процесс является многостадийным и очень длительным (только продолжительность обжига и выщелачивания достигает 10 часов), сопряжен с огромными материальными потоками как на стадии обжига (из-за шихтовки шлака с пиритом при соотношении 1: 1), так и на стадии гидрометаллургического передела (по составу раствора соотношение Т:Ж при сернокислотном выщелачивании огарка по исходному шлаку составляет 1:10), большим расходом серной кислоты (в пересчете на моногидрат 60% от массы исходного шлака) и необходимостью очистки больших объемов обжиговых газов от SO2, увеличенным вдвое выходом конечного отвального шлама, пожароопасностью применяемого при экстракции реагента.

В литературе имеются и другие работы /13 - 15/, в которых для переработки высокоосновных ванадиевых шлаков предлагаются различные способы (хлорная технология /13/ и пирометаллургическая переработка /14, 15/). Однако они не могут стать эффективными в сравнении с гидрометаллургическими способами извлечения ванадия из высокоизвестковых шлаков, особенно в крупных промышленных масштабах.

Наиболее близким к заявляемому по технической сущности и достигаемому результату является применяемый в промышленности известково-сернокислотный способ извлечения ванадия из конвертерных шлаков дуплекс процесса (прототип) /16/, включающий мокрый помол смеси дробленого шлака с добавками около 10-12% CaCO3, фильтрацию пульпы с возвращением фильтрата на измельчение, окислительный обжиг смеси при температуре 750-900oC в течение 1 часа, выщелачивание обожженного материала концентрированной серной кислотой при pH 2,5-3,0 и температуре 40-70oC (для поддержания температуры в указанной области пульпу перед выщелачиванием подогревают до 40oC), фильтрацию пульпы получением маточного раствора, доизвлечение ванадия из твердого остатка (кека) промывкой его 3%-ным раствором H2SO4, объединение растворов и осаждения ванадия (в виде V2O5 - товарного продукта) при pH 1,5 - 1,7 и температуре 95-98oC методом гидролиза. Извлечение ванадия из шлака в раствор составляет 75-80%, а из раствора при гидролизе в конечный продукт - 98-99%.

При использовании ванадиевых шлаков монопроцесса из-за большого содержания в них CaO (35-45%) и высокой химической активности кальциевых силикатов резко снижается эффективность известного сернокислотного способа, особенно в промышленных условиях /17, 18/. Это обусловлено следующими обстоятельствами.

При мокром помоле шлака, из-за гидролиза высокоосновных силикатов (в частности, трехкальциевого силиката)

Ca3SiO5 + 2H2O = Ca2SiO4 • H2O + Ca(OH)2,

раствор насыщается гидрооксидом кальция. Последний, в результате взаимодействия с углекислым газом воздуха по реакции

Ca(OH)2 + CO2 =  CaCO3 + H2O,

CaCO3 + H2O,

на фильтрах образует CaCO3, что постепенно приводит к их зарастанию и полному прекращению процесса фильтрации.

При сернокислотном выщелачивании (pH 2,5-3) продуктов обжига высокая химическая активность кальциевых силикатов, особенно трехкальциевого, не позволяет проводить процесс в умеренных температурных условиях. Из-за использования концентрированной серной кислоты температура пульпы резко возрастает, нарушается ход выщелачивания с селективным извлечением ванадия. Происходит глубокое разложение кальциевых силикатов с выделением студенистой свободной кремниевой кислоты, и начинается преждевременный гидролиз ванадатного раствора с осаждением гидрата V2O5, что приводит к зарастанию фильтров с постепенным уменьшением скорости и последующим прекращением фильтрации выщелоченной пульпы и существенной потери ванадия с отвальным шламом. Проведение выщелачивания при низких плотностях пульпы (с целью предотвращения чрезмерного повышения температуры) приводит к получению разбавленных маточных растворов, содержащих 7 - 8 г/л V2O5, осаждение ванадия из которых при термогидролизе не происходит до конца, значительная часть его теряется сливными растворами. В конечном счете совокупность этих факторов приводит к резкому ухудшению показателей технологического процесса в целом, в лучшем случае в промышленных условиях извлечение ванадия из шлака в раствор составляет обычно 50-60%, а в конечный продукт не превышает 50%.

Для повышения извлечения ванадия в товарную продукцию, а также улучшения технологических показателей сернокислотного способа в целом в известном способе, взятом в качестве прототипа, включающем мокрое измельчение высокоизвесткового шлака, фильтрацию пульпы и его окислительный обжиг, сернокислотное выщелачивание продукта обжига с последующим осаждением ванадия из раствора гидролизом, в соответствии с заявляемым способом, пульпу измельченного шлака перед фильтрацией обрабатывают серной кислотой, дозируемой в количестве 5-15% от массы шлака, при pH 8-9,5, окислительный обжиг сульфатированного шлака без каких-либо добавок ведут в интервале температур 800- 1125oC, предпочтительнее 875 - 1075oC, а выщелачивание продукта обжига осуществляют разбавленной серной кислотой при объемном отношении H2SO4•H2O = 1:1-3 при температуре 25-50oC.

Сущность предлагаемого способа заключается в том, что обработка пульпы измельченного высокоизвесткового шлака перед фильтрацией серной кислотой позволяет значительно снизить химическую активность CaO в шлаке, отрицательно влияющего на показатели технологического цикла как в отделении мокрого помола, так и в гидрометаллургическом переделе. Фильтрация пульпы после сульфатации протекает с достаточно высокой скоростью благодаря предотвращению реакции образования на фильтрах CaCO3 между растворенным Ca(ОН)2 и углекислым газом атмосферы. Связывание в ходе сульфатации шлака части (активного) CaO в CaSO4 с последующим превращением его в условиях обжига (выше 500oC) в так называемый "мертвый гипс", а также использование разбавленной серной кислоты позволяют проводить выщелачивание обоженной шихты при достаточно высоких плотностях пульпы (Т:Ж=1:3-4 кг/л) в умеренном температурном режиме (не выше 50oC). Это способствует ограничению развития разложения кальциевых силикатов с выделением гелеобразной свободной кремниевой кислоты и преждевременного гидролиза раствора с осаждением ванадия при выщелачивании, в результате чего уменьшается потеря целевого продукта и значительно улучшаются показатели фильтрации пульпы после сернокислотного выщелачивания.

Применение разработанного варианта сернокислотной технологии при переработке высокоизвестковых шлаков позволяет при сохранении аппаратурного оформления передела, наряду с устранением выше указанных затруднений, повысить сквозное извлечение ванадия из шлака с 50-60 до 75-85%.

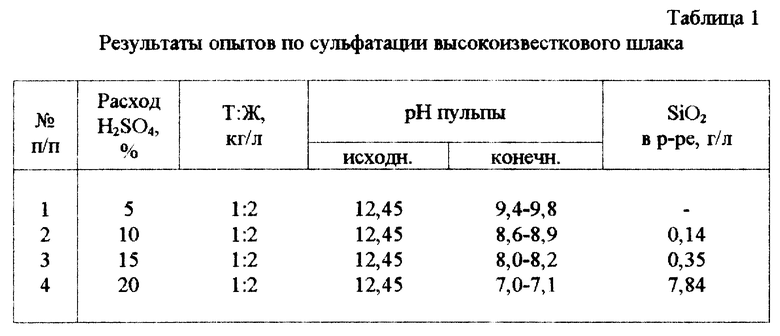

При этом важно правильно выбрать условия обработки пульпы измельченного шлака серной кислотой. Расход H2SO4 целесообразно поддерживать так, чтобы pH пульпы шлака после ее обработки находился в пределах 8-9,5, так как ниже 8 сильно возрастает переход в раствор кремния (табл. 1), отрицательно сказывающийся на показателях разделения пульпы на раствор и твердое фильтрацией перед обжигом, а при pH выше 9,5 уменьшается степень нейтрализации CaO, в результате чего снижается эффективность операции сульфатации шлака. Согласно данным табл. 1, оптимальный расход H2SO4 лежит в пределах от 5 до 15% от массы шлака.

В предлагаемом способе оптимальная температура обжига сульфатированного шлака находится в области 800-1125oC, предпочтительнее 875-1075oC. При температуре 1125oC и выше в условиях обжига происходит сильное спекание шихты, что недопустимо в промышленных условиях из-за образования гарнисажа в обжиговой печи, приводящего к нарушению режима и практически полной остановке технологического процесса. А при температурах ниже 800oC существенно снижается извлечение ванадия. Наиболее приемлемой для обжига сульфатированного высокоизвесткового шлака является температура в области 875-1075oC, в которой, наряду с достижением благоприятных условий для технологического процесса, обеспечиваются достаточно высокие степень вскрытия шлака и извлечение ванадия при последующем выщелачивании продукта обжига. В этих условиях сильно ограничивается или исключается (в области температур 800-975oC) разложение сульфата кальция и, соответственно, отпадает необходимость очистки обжиговых газов от SO2.

Выщелачивание огарка целесообразно вести разбавленной серной кислотой (1:1-3) при Т:Ж=1:3-4 и температуре 25-50oC (без применения нагрева пульпы). pH пульпы при выщелачивании поддерживают на уровне 2,5-3 (как в прототипе). Наряду с использованием разбавленной кислоты, на условиях выщелачивания положительно отражается связывание в ходе сульфатации шлака части CaO (активного) в CaSO4•2H2O с последующим превращением его (при температуре выше 500oC) в условиях обжига в "мертвый гипс". В результате этого уменьшается вязкость пульпы (особенно с повышением степени сульфатации шлака) и снижается рост температуры выщелачивания, что позволяет проводить процесс при достаточно высокой плотности пульпы (Т:Ж=1:3) в умеренном температурном режиме (45-50oC) с получением богатых по ванадию растворов. Одновременно увеличивается скорость фильтрации выщелоченных пульп и исчезает взвесь в маточном растворе (фильтрате). Совокупность этих факторов создает благоприятные условия для повышения выхода V2O5 и его качества при термогидролизе раствора, а также производительности гидрометаллургического передела в целом.

При использовании высокоизвестковых шлаков, благодаря практически полному извлечению растворимого ванадия при кислотном выщелачивании продукта обжига (при pH 2,5-3) в раствор, исключается применяемая в прототипе операция промывки после фильтрации кека 3%-ным раствором серной кислоты.

Для разработки предложенного способа извлечения ванадия использовали представительную пробу промышленного высокоизвесткового шлака (измельченного до крупности - 0,1 мм) химического состава, %: 7,83 V2O5, 36,2 CaO, 9,4 SiO2, 3,6 MnO, 24,6 Feобщ., 3,8 TiO2, 1,4 Al2O3, 0,57 P2O5. Вещественный состав шлака представлен в основном кальцийсодержащими фазами: трехкальциевым силикатом - Ca3SiO5, двухкальциевым ванадиевым силикатом - Ca2(V, Si)O4, ванадийсодержащим титанатом - Ca3(Ti, V)2O7 и алюмоферритом - Ca4Al2Fe2O10 кальция. Более 90% ванадия, содержащегося в шлаке, распределено между первыми тремя фазами. В значительном количестве (25-35%) в шлаке присутствует RO - фаза, содержащая 80-85% FeO и 15-20% оксидов Mn, Mg и Ca.

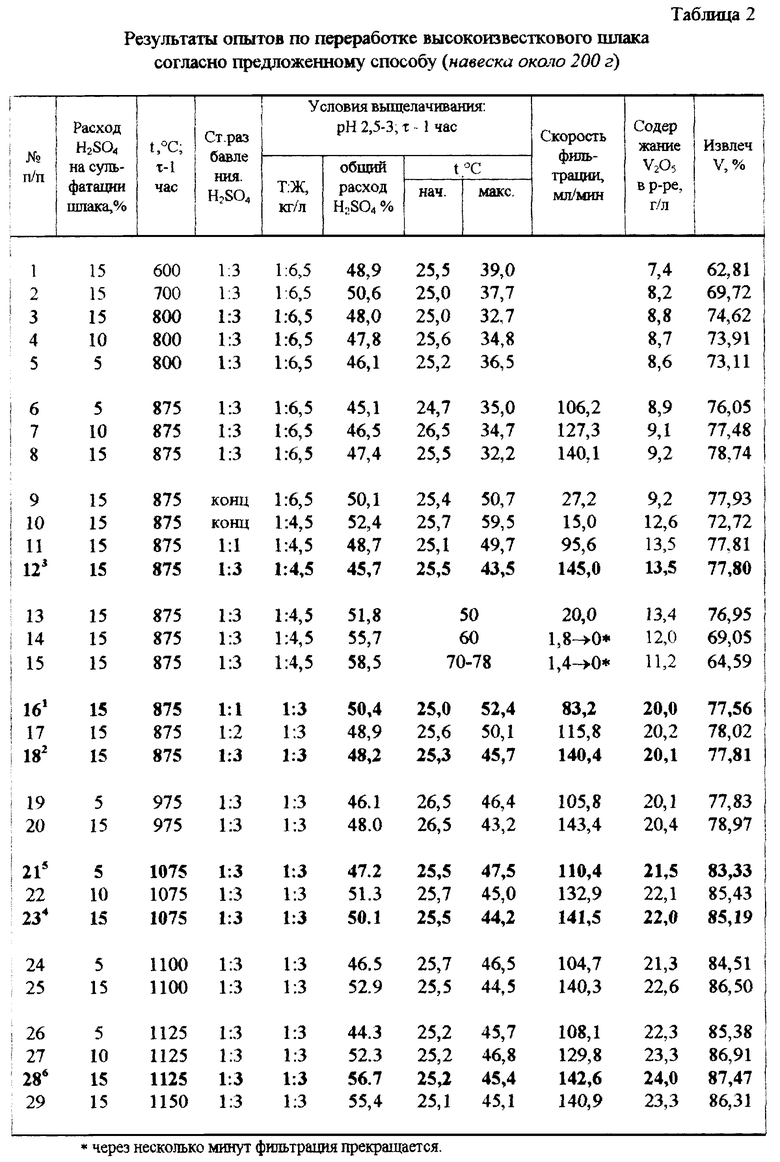

Основные показатели, достигаемые при переработке высокоизвесткового шлака по предлагаемому способу, приведены в табл. 2.

Приводимые ниже примеры на этом шлаке иллюстрируют возможности предлагаемого способа (эти примеры в табл. 2 выделены жирным шрифтом; индекс 1-6 у номера опыта означает, соответственно, номер примера).

Пример 1. 200 г измельченного шлака предварительно подвергают сульфатации при 15%-ном расходе H2SO4 (pH поддерживают в пределах 8-8,2), затем обжигают в атмосфере воздуха при температуре 875oC в течение 1 часа. Продукт обжига после охлаждения выщелачивают при комнатной температуре, Т:Ж=1:3 и pH 2,5-3 разбавленной (1: 1) серной кислотой в течение 1 часа. В ходе выщелачивания температура пульпы повышается с 25 до 52,4oC. После фильтрации пульпы и промывки осадка (кека) извлечение ванадия в раствор достигает 77,36%. При этом скорость фильтрации пульпы составляет 83,2 мл/мин, а содержание V2O5 в фильтрате - 20 г/л.

Пример 2. Проводят опыт аналогично приведенному в примере 1, однако для выщелачивания продукта обжига используют серную кислоту, разбавленную водой при объемном отношении 1:3. Рост температуры пульпы при выщелачивании составляет около 20oC (с 25,3 до 45,7oC). При этом извлечение ванадия остается на прежнем уровне (77,81%), а скорость фильтрации пульпы существенно возрастает и достигает 140,4 мл/мин.

Пример 3. Обработку шлака осуществляют в условиях примера 2, за исключением того, что выщелачивание продукта обжига серной кислотой ведут при Т: Ж= 1: 4,5. Изменение температуры выщелачивания от 25,5 до 43,5oC. При этом извлечение ванадия из шлака (77,8%) и скорость фильтрации выщелоченной пульпы (145 мл/мин) практически не изменяются, однако получаются разбавленные по ванадию растворы, содержащие 13,5 г/л V2O5.

Пример 4. Условия опыта аналогичны условиям примера 2, за исключением того, что обжиг сульфатированного шлака проводят при температуре 1075oC. Извлечение ванадия повышается с 77,81 до 85,19%. Скорость фильтрации составляет 141,5 мл/мин, а содержание V2O5 в фильтрате - 22 г/л.

Пример 5. Шлак подвергают обработке в условиях примера 2, за исключением того, что окислительный обжиг проводят при температуре 1125oC. Извлечение ванадия в раствор достигает 87,47%. Остальные показатели опыта практически не изменяются.

Пример 6. Обработку шлака ведут в условиях примера 3, за исключением того, что расход серной кислоты на сульфатацию шлака перед обжигом составляет 5% от массы шлака (pH при сульфатации колебался в пределах 9,4-9,8). Скорость фильтрации пульпы после выщелачивания обоженного шлака находится на уровне 110,4 г/л, а извлечение ванадия в раствор достигает 83,33%.

Максимальное значение температуры выщелачивания в последних трех примерах также невысокое и находится в пределах 44,2-47,5oC.

Как видно из приведенных примеров, предлагаемый способ переработки высокоизвесткового ванадиевого шлака (от переработки ванадиевого чугуна на сталь монопроцессом) позволяет - в сравнении с прототипом - повысить сквозное извлечение ванадия из шлака в среднем на 25% (с 50-60 до 75-85%). Предлагаемый способ извлечения ванадия испытан в промышленных условиях с положительными результатами и принят к внедрению в производство.

Список технической литературы

1. Rorhnumn В. Vanadium in South Africa. - Journal of the South African Institute of Mining and Metallurgy, 1985, v.85, N 5, p. 141-150.

2. Чумарова В.И. Производства ванадиевых сплавов за рубежом. - M., 1986 (Обзорная информация/ ин-т "Черметинформация", серия Ферросплавное производство, вып. 2. - 22 с.)

3. Evans R.K. Spotlight on Vanadium. - Metals and Materials, 1978, April, P. 19-26.

4. Bings H., Thome R. Gewinnung von Vanadiumpentoxid aus Titanmagnetit. // Erzmetall, 1978, 31, N 9, s.387-394.

5. Hukkanen. E. and Walden. H. The production of vanadium and steel from titanomagnetites. IntJ.Miner.Process., 1985, 15. P. 89-102.

6. Hukkanen. E. and Lindholm. T., 1979, Mustavara Mine doubles Finland vanadium production. World Mining, July, 1979.

7. Бердышева Т.Т. Комплексное использование железных руд за рубежом // Черная металлургия. Бюл. НТИ, 1972, N 8 (676), с. 3-21.

8. Ванадий в природе и технике, М., Знание, 1979 г., с. 33-38/

9. Смирнов Л.А., Дерябин Ю.А. и др. Производство и использование ванадиевых шлаков. M.: Металлургия, 1985. 126 с.

10. Соболев М.Н. Извлечение ванадия и титана из Уральских титаномагнетитов. M.:, Л.: ОНТИ НКТП СССР, 1936, 315 с.

11. Уколов В.М., Шашин А.К., Пескишев С.Г., Зеленов В.Н., Вдовин В.В. О переработке конверторных шлаков с повышенным содержанием оксида кальция. В кн: Химия, технология и применение ванадиевых соединений. - Тезисы докладов VII Всероссийского совещания (Международной конференции), г. Чусовой, 16-20 сентября 1996 г. - Пермь: 1996, с. 52.

12. Wilkomiraky I.А.Б., Luraschi A., Reghessa А. Способ извлечения ванадия из шлаков сталеплавильного производства. - Extraction metallurgy '85. The Institution of Mining and Metallurgy. London. 1985, p. 531-549. (Экспресс-информация: : Производства редких металлов и полупроводниковых материалов. Зарубежный опыт. - M.: ЦНИИЦВЕТМЕТ экономики и информации, Гиредмет, 1986. Вып. 19, с. 1-2).

13. Козлов В.А., Батракова Л.Х. и др. Опытно-промышленные испытания хлорной технологии переработки шлаков монопроцесса и обезникеленных нагаров ТЭЦ. В кн.: Тезисы докладов Шестого Всесоюзного совещания по химии, технологии и применению ванадиевых соединений, г. Н. Тагил, 16-18 мая 1990 г. Свердловск: УрО АН СССР, 1990, с. 50.

14. Ватолин. Н. А. , Жучков В.И. и др. Технология пирометаллургической переработки высокоосновных ванадиевых конвертерных шлаков. В кн: Химия, технология и применение ванадиевых соединений. - Тезисы докладов VII Всероссийского совещания (Международной конференции), г. Чусовой, 16-20 сентября 1996 г. - Пермь: 1996, с. 21.

15. Жучков В.И., Зайко В.П., Рысс М.А., Ватолин Н.А. и др. К вопросу о переделе высокоосновных ванадиевых шлаков с повышенным содержанием фосфора. В кн. : Химия и технология ванадиевых соединений. - Пермь: Пермское книжн. изд-во, 1974, с. 526-529.

16. Производство технической пятиокиси ванадия на ОАО "Ванадий-Тулачермет" / Технологическая инструкция ТИ 127-Ф-06-96 г. Тула, 1996.

17. Садыхов Г.Б., Мерзляков К.Н., Резниченко В.А., Рабинович Е.М. и др. О повышении эффективности переработки высокоизвестковых ванадиевых шлаков. / Стратегия использования и развития минерально-сырьевой базы редких металлов России в XXI веке Тез. докл. Международного симпозиума, 5-9 октября 1998 г., Москва. - М.: Изд. ВИМС МПР, 1998. С. 347-348.

18. Лякишев Н.П., Резниченко В.А., Морозов А.А., Садыхов Г.Б., Горячкин В.И. Анализ состояния мирового производства и потребления ванадия. / Стратегия использования и развития минерально-сырьевой базы редких металлов России в XXI веке Тез. докл. Международного симпозиума, 5-9 октября 1998 г., Москва. - М.: Изд. ВИМС МПР, 1998. С. 98-99.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗВЛЕЧЕНИЯ ВАНАДИЯ ИЗ ВЫСОКОИЗВЕСТКОВЫХ ШЛАКОВ | 2005 |

|

RU2299254C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ВАНАДИЯ ИЗ КОНВЕРТЕРНЫХ ВАНАДИЕВЫХ ШЛАКОВ | 1999 |

|

RU2153018C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ВАНАДИЯ | 1997 |

|

RU2118389C1 |

| СПОСОБ ПЕРЕРАБОТКИ ВАНАДИЙСОДЕРЖАЩЕГО СЫРЬЯ | 1998 |

|

RU2148669C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ВАНАДИЯ ИЗ ТИТАНОВАНАДИЕВЫХ ШЛАКОВ | 2008 |

|

RU2365649C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ВАНАДИЯ | 1996 |

|

RU2095452C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ВАНАДИЯ | 2001 |

|

RU2193072C1 |

| СПОСОБ ПЕРЕРАБОТКИ ВАНАДИЙСОДЕРЖАЩИХ ШЛАКОВ | 2004 |

|

RU2263722C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ВАНАДИЯ ИЗ ШЛАКОВ | 1995 |

|

RU2090640C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ВАНАДИЯ ИЗ ВАНАДИЙСОДЕРЖАЩЕГО СЫРЬЯ | 1995 |

|

RU2080403C1 |

Изобретение относится к способу извлечения ванадия из высокоизвестковых шлаков от конвертирования ванадиевого чугуна монопроцессом, согласно которому пульпу измельченного шлака перед фильтрацией обрабатывают серной кислотой, сульфатированный шлак подвергают окислительному обжигу. Обожженный шлак выщелачивают серной кислотой с переводом ванадия в раствор для последующего осаждения в виде товарного V2O5. Оптимальными условиями осуществления способа являются: расход серной кислоты на обработку пульпы измельченного шлака в количестве 5 - 15% от массы шлака при поддержании pH пульпы в пределах 8 - 9,5, температуры обжига шихты 800 - 1125oC, выщелачивание продукта обжига разбавленной серной кислотой (1 : 1 - 3) в интервале температур 25 - 50oC. Использование предложенного способа позволяет повысить сквозное извлечение ванадия из высокоизвесткового шлака в среднем на 25% (с 50 - 60 до 75 - 85%). 2 табл.

Способ извлечения ванадия из высокоизвестковых шлаков, включающий мокрое измельчение шлака, фильтрацию пульпы и его окислительный обжиг, выщелачивание продукта обжига серной кислотой с последующим осаждением ванадия из раствора, отличающийся тем, что пульпу измельченного шлака перед фильтрацией обрабатывают серной кислотой, взятой в количестве 5 - 15% от массы шлака, при pH 8 - 9,5, окислительный обжиг ведут при 800 - 1125oC, а выщелачивание осуществляют разбавленной (1 : 1 - 3) серной кислотой в пределах 25 - 50oC.

| Производство технической пятиокиси ванадия на ОАО "Ванадий-Тулачермет" | |||

| Способ получения морфия из опия | 1922 |

|

SU127A1 |

| Предохранительное устройство для паровых котлов, работающих на нефти | 1922 |

|

SU1996A1 |

| СПОСОБ ПЕРЕРАБОТКИ ВАНАДИЙСОДЕРЖАЩЕГО ШЛАКА | 1997 |

|

RU2109831C1 |

| ДИСПЕРСНО-УПРОЧНЕННЫЙ МАТЕРИАЛ ДЛЯ ЭЛЕКТРОДОВ КОНТАКТНЫХ СВАРОЧНЫХ МАШИН | 1997 |

|

RU2118393C1 |

| Способ извлечения ванадия из шлаков | 1972 |

|

SU453938A1 |

| US 3709974 09.01.1973 | |||

| US 3656936 18.04.1972 | |||

| Способ изготовления длинномерного огнеупорного изделия | 1986 |

|

SU1474152A1 |

Авторы

Даты

2000-12-20—Публикация

1999-11-11—Подача