ние оказывается неудовлетворительньм не только ввиду большого требуемого места для размещения высокой надстройки - загрузка такого устройства текстильным волокном в процессе эксплуатации оказывается затруднительной. Значительно более длинный путь подачи к так называемому соплу Вентури по сравнению с другими известными устройствами приводит, кроме того, к дополнительным трудностям при обеспечении надежной циркуляции волокна,, что особенно проявляется в большей иЛи меньшей степени при различных видахтекстильного волокна Цель изобретения состоит в том, чтобы создать устройство, которое, с одной стороны, при высшей эконо)мичности обеспечивает движение текстильного волокна с самыми минимальными нагрузками во время всего процесса крашения, промывки и дополнительной обработки, а с другой стороны, гарантирует для различных видов обрабатываемого текстильного волокна надежную транспортировку и, тем самым, равномерную циркуляцию текстильного волокна в камерах для обработки.

Задачу по устранению недостатков, присущих известным устройствам, изобретение решает посредством создания специальной конструкции сопла, мотовила и резервуара, включая камеры для обработки.

Согласно изобретению задача решается тем, что струйное сопло косо вверх прифланцовано к сплющенной косой покровной поверхности резервуара и вместе с трубкой для ввода волокна и примыкающей к ней трубкой для направления волокна имеет прямоугольное сечение, причем трубка для направления волокна конически расширяется к ее выходному отверстию.

Перед струйным соплом установлено многоугольное мотовило со сплошными поверхностями, а перед ним размещено овальное регулируемое по оси и смещаемое в сторону кольцо для направления волокна. Внешняя оболочка камеры для обработки- перфорирована только на определенных участках, главным образом, в ее верхней части. В нижней части резервуара для каждой камеры для обработки ответвляются две трубы отсоса, которые у нижнего края на стороне обслуживания входят в сборный трубопровод с находящим в нем фильтром для красильного раствора.

Продольная ось струйного сопла параллельна скосу сплющенной покррвной поверхности резервуара, которая наклонена предпочтительно под углом 9 к плоскости установки машины.

Струйное сопло снабжено двумя бо новыми чашками для подачи обрабатывающего раствора с обеих сторон.

Многоугольное мотовило выполнено предпочтительно в виде восьмиугольника,.

Внешняя, оболочка камеры для обработки в области пространства склады вания и в месте с максимальной глубиной имеет вьфавнивающие отверстия

В остальных местах, в особенност в области отверстий к отсасывающим трубам внешняя оболочка не перфорирована .

Первая из пары отсасывающих труб отводится в самом глубоком месте резервуара по горизонтали, а втораяв нижней трети на стороне обслуживания по верти1 сали.

Ниже сплющенной косой покрывной поверхности резервуар имеет также сплющенный косой торец с прямоуголь ными загрузочными люками.

На. внутренней стенке резервуара на стороне обслуживания предусмотре перепускной желоб с торцовым стоком

Устройство Для крашения бесконечного текстильного волокна в мотках за счет расположения тр1анспортирующего сопла непосредственно у покровной поверхности резервуара обеспечивает намного лучшее использование пространства складывания и по сравнению с известными красильнЕлми машинами с тем же объемом позволяет увеличить наполнение машины г на 10-15% Тем самым достигаются значительное повышение производительности труда, а также высокая экономичность по расходу тепловой энергий, воды, химических веществ и краски.

Прямоугольная форма струйного сопла по сравнению с обычными круглыми соплами обеспечивает более выгодные свойства потока и при том же давлении в сопле создает очень хорошее движение к последующее складывание волокна.

Особое расположение перфорации в камере для обработки приводит к выгодному характеру потока и движению текстильного волокна при минимальных нагрузках.

Восьмиугольное мотовило со сплошной поверхностью особенно при запуске устройства с еще холодной обрабатывающей жидкостью играет роль выравнивающего элемента подачи мотка волокна при самых незначительных нагрузках на волокно,

С помощью предлагаемого устройства можно полностью и с наивысшей экономичностью окрашивать используемые для трикотажных изделий виды ткани, которые невозможно окраишвать по технологии врасправку.

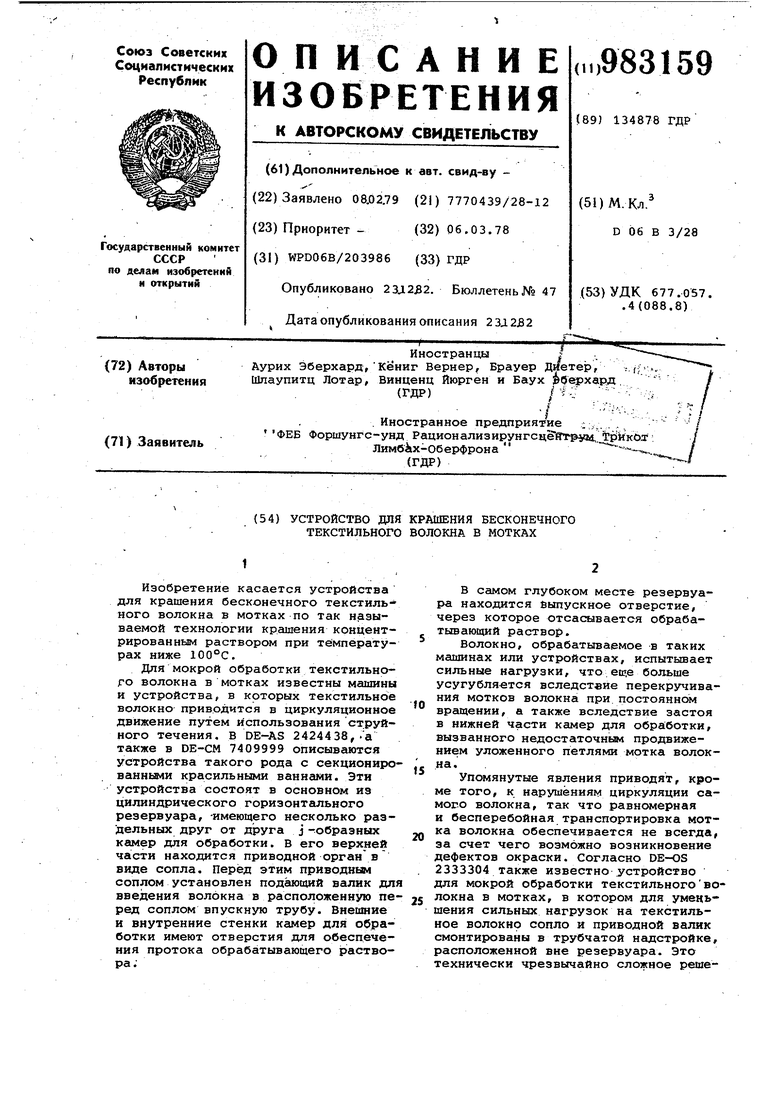

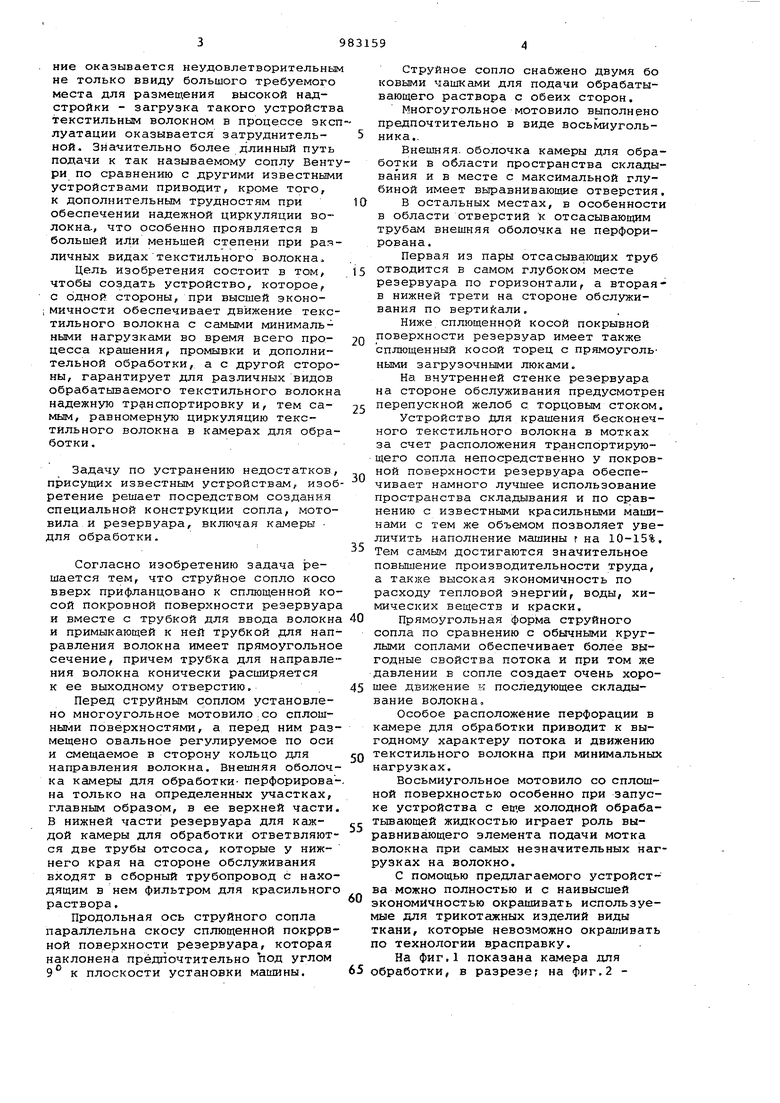

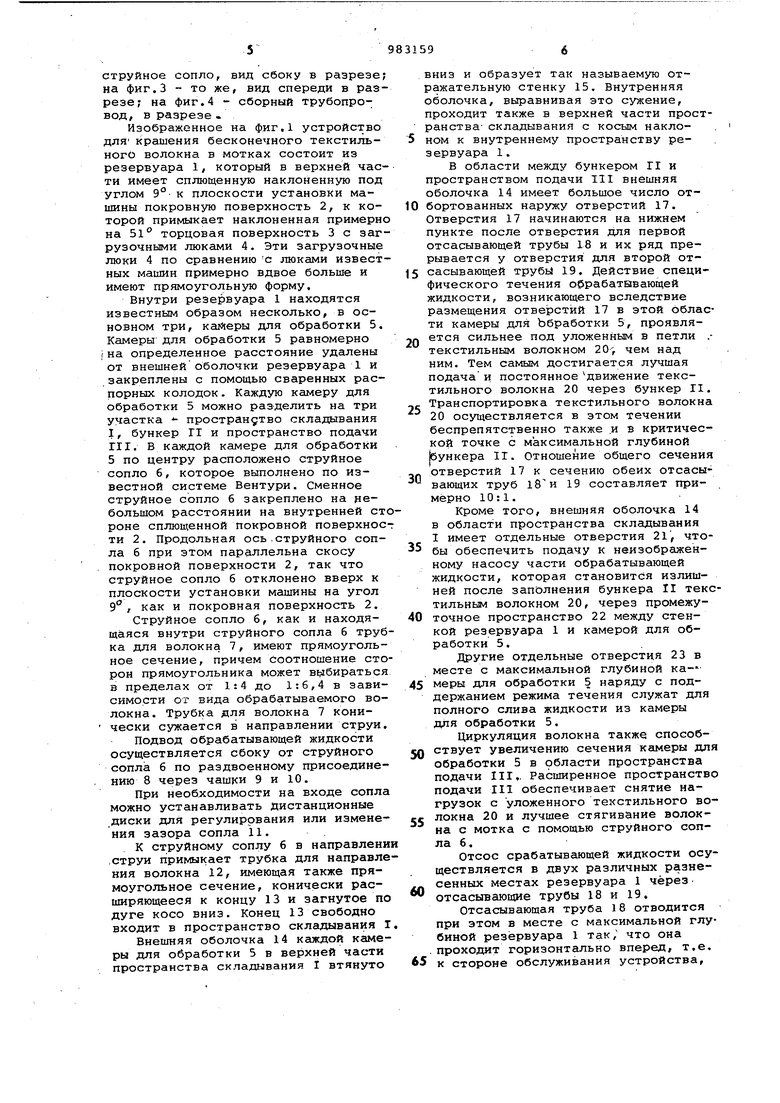

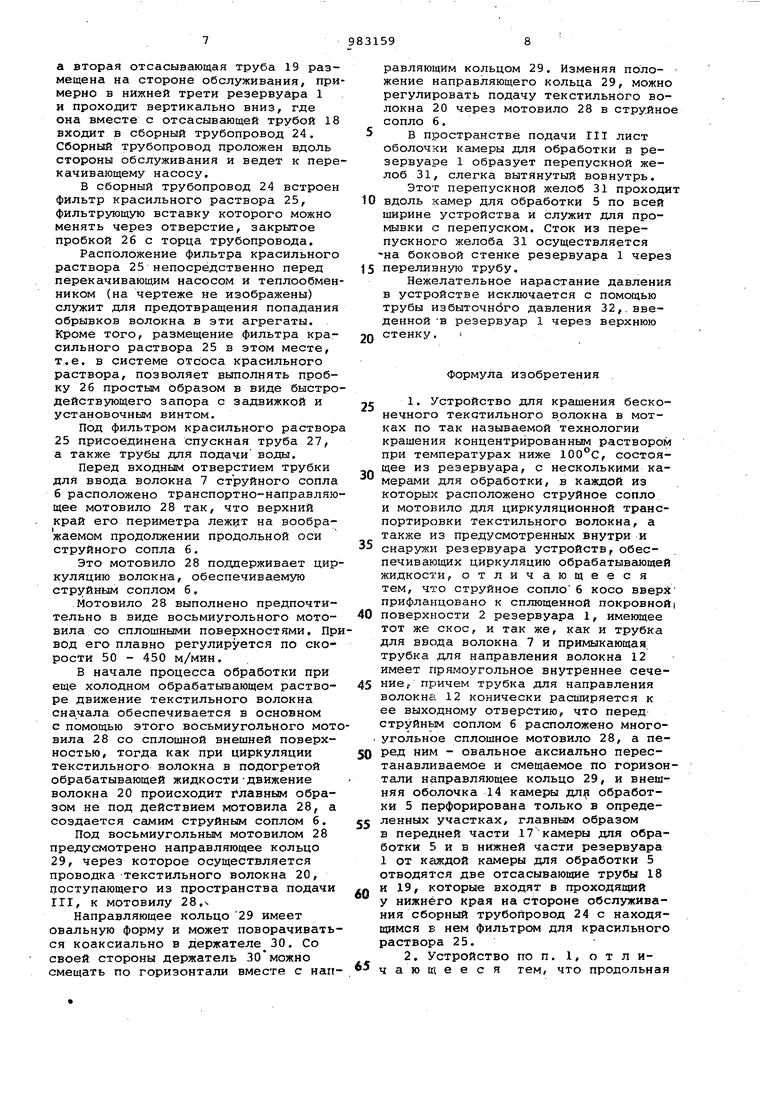

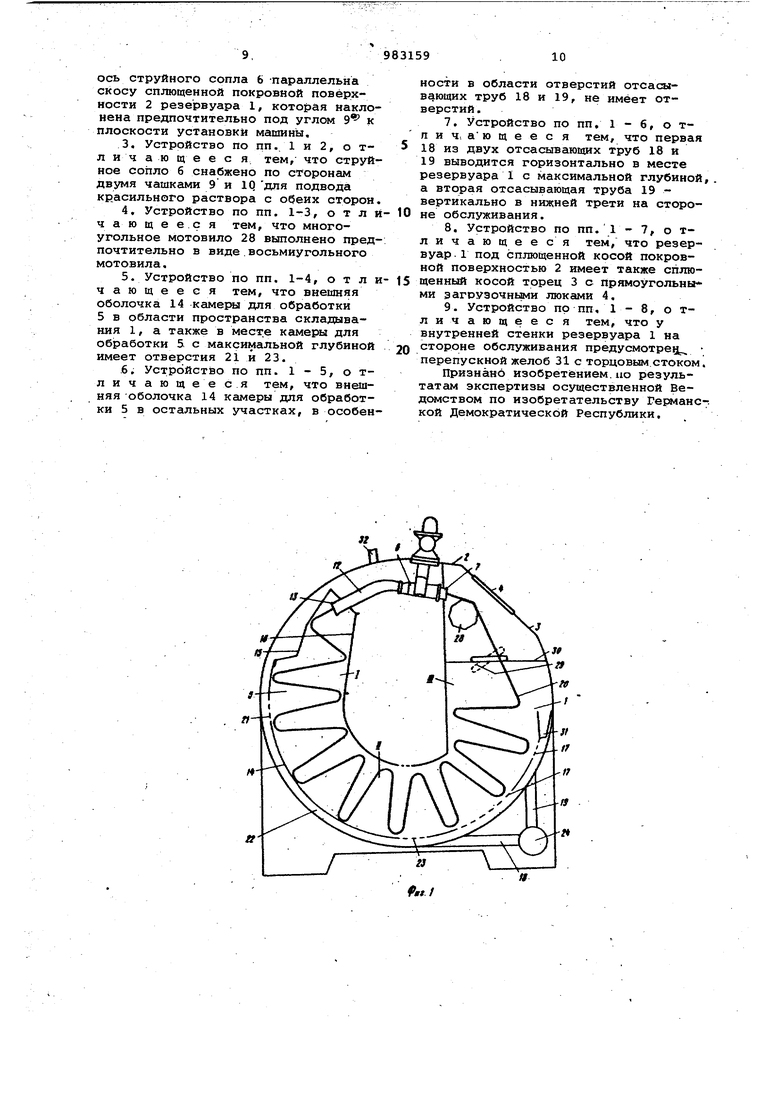

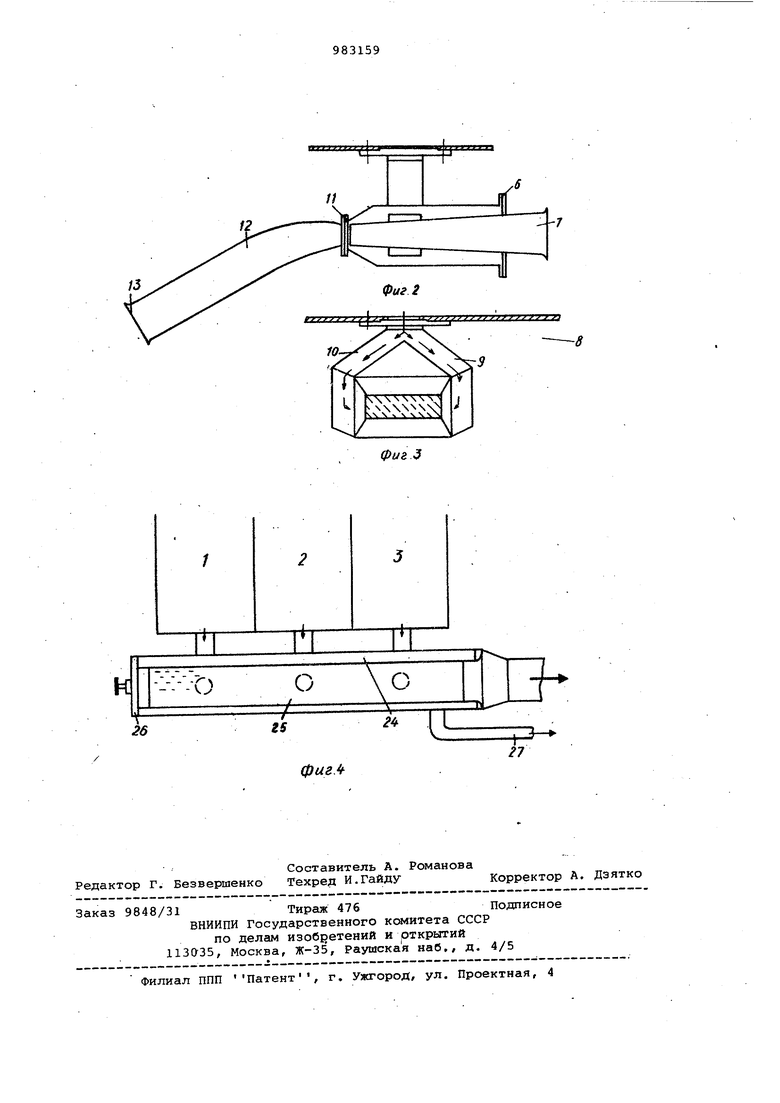

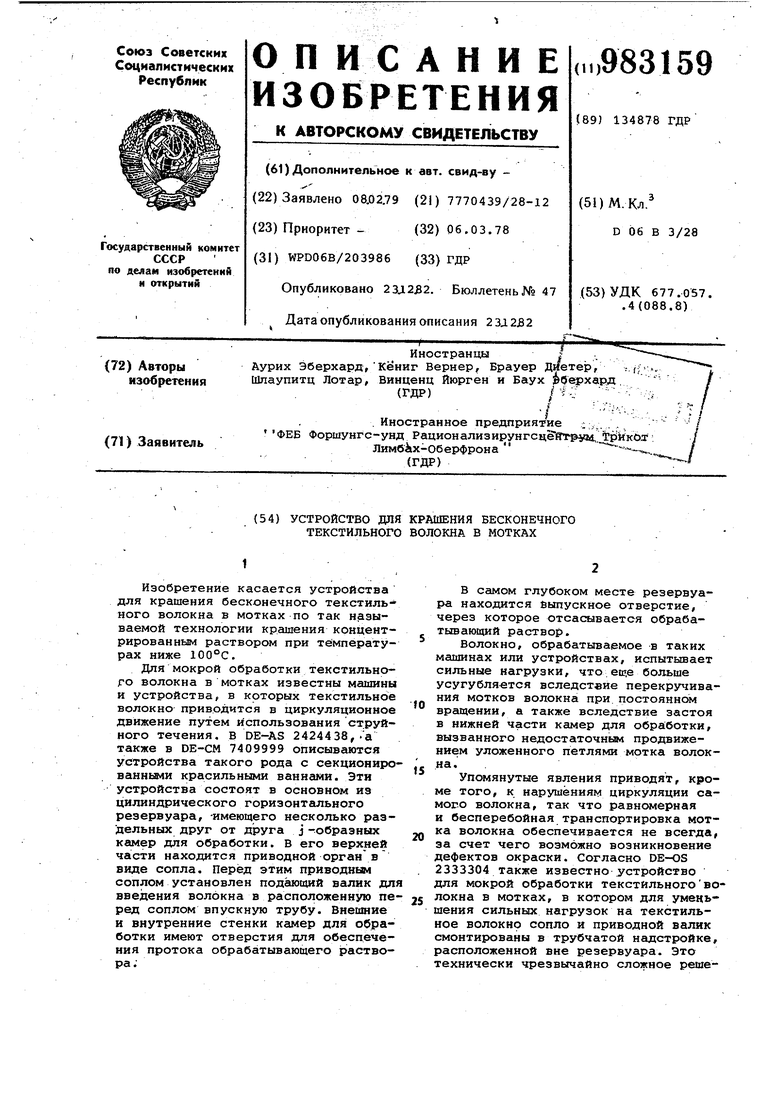

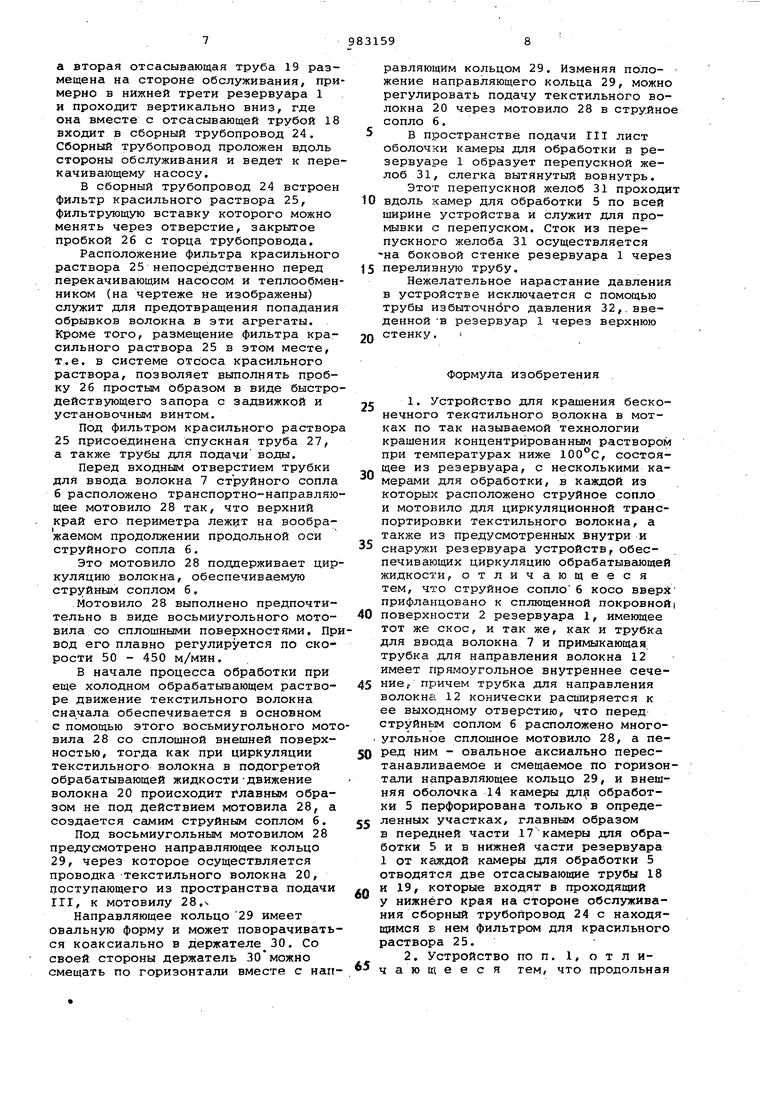

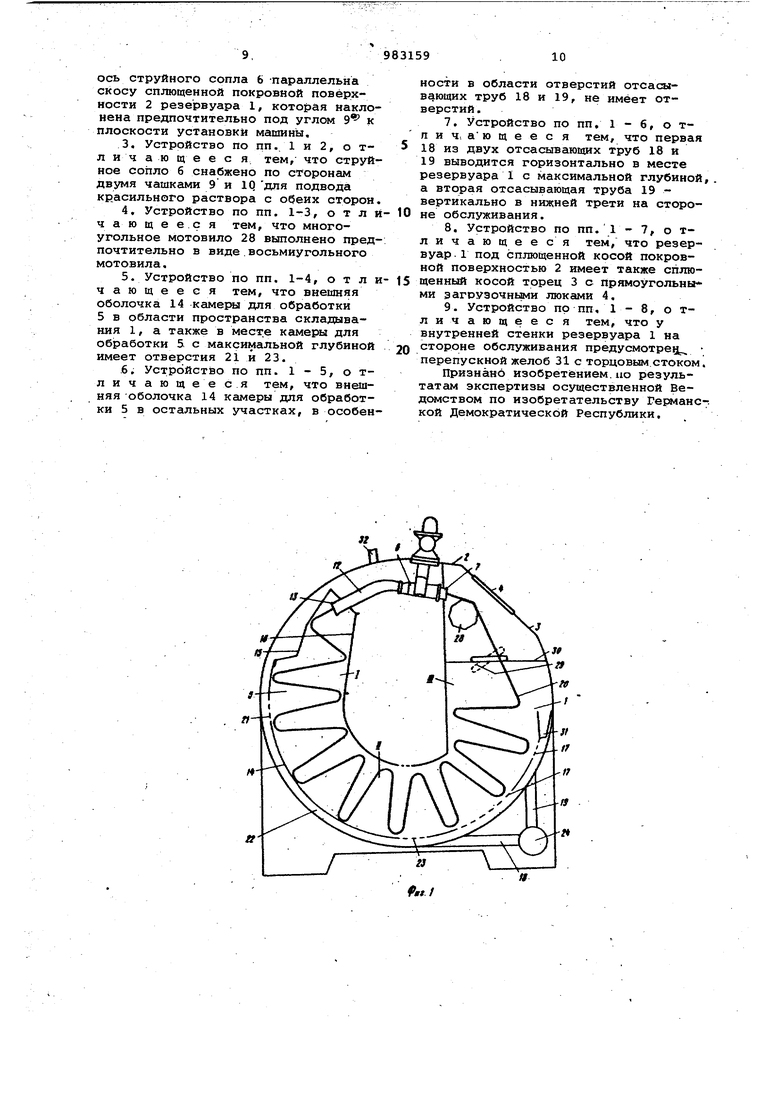

На фиг,1 показана камера для обработки, в разрезе; на фиг.2 струйное сопло, вид сбоку в разрезе; на фиг.З - то же, вид спереди в разрезе; на фиг.4 - сборный трубопровод, в разрезе .

Изображенное на фиг,1 устройство ДЛЯ крашения бесконечного текстильного волокна в мотках состоит из резервуара 1, который в верхней части имеет сплющенную наклоненную под углом 9°- к плоскости установки машины покровную поверхность 2, к которой примыкает наклоненная примерно на Si торцовая поверхность 3 с загрузочными люками 4. Эти загрузочные люки 4 по сравнению -с люками известных машин примерно вдвое больше и имеют прямоугольную форму.

Внутри резервуара 1 находятся известным образом несколько, в основном три, кагЯеры для обработки 5. Камеры для обработки 5 равномерно на определенное расстояние удалены от внешнейоболочки резервуара 1 и закреплены с помощью сваренных распорных колодок. Каждую камеру для обработки 5 можно разделить на три участка - пространство складывания 1, бункер Г1 и пространство подачи ГЦ, В каждой камере для обработки 5 по центру расположено струйное сопло б, которое выполнено по известной системе Вентури. Сменное струйное сопло 6 закреплено на небольшом расстоянии на внутренней стороне сплющенной покровной поверхнос-г ти 2. Продольная ось.струйного сопла б при этом параллельна скосу покровной поверхности 2, так что струйное сопло б отклонено вверх к плоскости установки машины на угол 9, как и покровная поверхность 2.

Струйное сопло 6, как и находящаяся внутри струйного сопла б трубка для волокна 7, имеют прямоугольное сечение, причем соотношение сторон прямоугольника может выбираться в пределах от 1:4 до 1:6,4 в зависимости от вида обрабатываемого волокна. Трубка для волокна 7 конически сужается в направлении струи.

Подвод обрабатывающей жидкости осуществляется сбоку от струйного сопла б по раздвоенному присоединению 8 через чашки 9 и 10.

При необходимости на входе сопла можно устанавливать Дистанционные диски для регулирования или изменения зазора сопла 11. .

К струйному соплу 6 в направлении .струи примыкает трубка для направления волокна 12, имеющая также прямоугольное сечение, конически расширяющееся к концу 13 и загнутое по дуге косо вниз. Конец 13 свободно входит в пространство складывания I.

Внешняя оболочка 14 каждой камеры для обработки 5 в верхней части пространства складывания I втянуто

вниз и образует так называемую отражательную стенку 15. Внутренняя оболочка, выравнивая это сужение, проходит также в верхней части пространства- складывания с косым наклоном к внутреннему пространству резервуара 1.

В области между бункером Г1 и пространством подачи 111 внешняя оболочка 14 имеет большое число от0бортованных наружу отверстий 17. Отверстия 17 начинаются на нижнем пункте после отверстия для первой отсасывающей трубы 18 и их ряд прерывается у отверстия для второй отсасывающей трубь} 19. Действие специ5фического течения обрабатывающей жидкости, возникающего вследствие размещения отверстий 17 в этой области камеры для Ьбработки 5, проявляется сильнее под уложенным в петли .0текстильным волокном 20; чем над ним. Тем самым достигается лучшая подача и постоянное движение текстильного волокна 20 через бункер П. Транспортировка текстильного волокна

5 20 осуществляется в этом течении беспрепятственно также и в критической точке с максимальной глубиной Ьункера II. Отношение общего сечения отверстий 17 к сечению обеих отсасы0вающих труб 18и 19 составляет примерно 10:1.

Кроме того, внешняя оболочка 14 в области пространства складывания I имеет отдельные отверстия 21, что5бы обеспечить подачу к неизображенному насосу части обрабатывающей жидкости, которая становится излишней после запЬлнения бункера II текстильньви волокном 20, через промежу0точное пространство 22 между стенкой резервуара 1 и камерой для обработки 5.

Другие отдельные отверстия 23 в месте с максимальной глубиной ка- меры для обработки 5 наряду с под5держанием режима течения служат для полного слива жидкости из камеры для обработки 5.

Циркуляция волокна также способствует увеличению сечения камеры для

0 обработки 5 в рбласти пространства подачи III,. Расширенное пространство подачи 111 обеспечивает снятие нагрузок с уложенного текстильного волокна 20 и лучшее стягивание волок5на с мотка с помощью струйного сопла 6.

Отсос срабатывающей жидкости осуществляется в двух различных разнесенных местах резервуара 1 через

0 отсасьгеающие трубы 18 и 19.

Отсасывающая труба 18 отводится при этом в месте с максимальной глубиной резервуара 1 так/ что она . проходит горизонтально вперед, т.е.

5 к стороне обслуживания устройства.

а вторая отсасывающая труба 19 размещена на стороне обслуживания, примерно в нижней трети резервуара 1 и проходит вертикально вниз, где она вместе с отсасывающей трубой 18 входит в сборный трубопровод 24. Сборный трубопровод проложен вдоль стороны обслуживания и ведет к перекачивающему насосу,

В сборный трубопровод 24 встроен фильтр красильного раствора 25, фильтрующую вставку которого можно менять через отверстие, закрытое пробкой 26 с торца трубопровода.

Расположение фильтра красильного раствора 25 непосредственно перед перекачивающим насосом и теплообменником (на чертеже не изображены) служит для предотвращения попадания обрывков волокна в эти агрегаты. Кроме того, размещение фильтра красильного раствора 25 в этом месте, т.е, в системе отсоса красильного раствора, позволяет выполнять пробку 26 простым образом в виде быстродействующего запора с задвижкой и установочным винтом.

Под фильтром красильного раствор 25 присоединена спускная труба 27, а также трубы для подачи воды.

Перед входным отверстием трубки для ввода волокна 7 струйного сопла б расположено транспортно-направляющее мотовило 28 так, что верхний край его периметра Лежит на воображаемом продолжении продольной оси струйного сопла 6.

Это мотовило 28 поддерживает циркуляцию волокна, обеспечиваемую струйным соплом б,

Мотовило 28 выполнено предпочтительно в виде восьмиугольного мотовила со сплошными поверхностями. Првод его плавно регулируется по скорости 50 - 450 м/мин.

В начале процесса обработки при еще холодном обрабатывающем растворе движение текстильного волокна сначала обеспечивается в основном с помощью этого восьмиугольного мотвила 28 со сплошной внешней поверхностью, тогда как при циркуляции текстильного волокна в подогретой обрабатывающей жидкости-движение волокна 20 происходит плавным образом не под действием мотовила 28, а создается самим струйным соплом б.

Под восьмиугольным мотовилом 28 предусмотрено направляющее кольцо 29, через которое осуществляется проводка текстильного волокна 20, поступающего из пространства подачи ГГ1, к мотовилу 28.S

Направляющее кольцо 29 имеет овальную форму и может поворачиваться коаксиально в держателе 30. Со своей стороны держатель 30можно смещать по горизонтали вместе с направляющим кольцом 29, Изменяя поло- жение направляющего кольца 29, можно регулировать подачу текстильного волокна 20 через мотовило 28 в струйное сопло б.

в пространстве подачи ГИ лист оболочки камеры для обработки в резервуаре 1 образует перепускной желоб 31, слегка вытянутый вовнутрь. Этот перепускной желоб 31 проходит

вдоль камер для обработки 5 по всей ширине устройства и служит для промывки с перепуском. Сток из перепускного желоба 31 осуществляется на боковой стенке резервуара 1 через

переливную трубу.

Нежелательное нарастание давления в устройстве исключается с помощью трубы избыточного давления 32,,введенной В резервуар 1 через верхнюю

стенку, 1

Формула изобретения

1,Устройство для крашения бесконечного текстильного волокна в мотках по так называемой технологии крашения концентрированным раствором при температурах ниже 100°С, состоящее из резервуара, с несколькими камерами для обработки, в каждой из которых расположено струйное сопло

и мотовило для циркуляционной транспортировки текстильного волокна, а также из предусмотренных внутри и снаружи резервуара устройств, обеспечивающих циркуляцию обрабатывающей жидкости, отличающееся тем, что струйное сопло б косо вверз прифланцовано к сплющенной покровной поверхности 2 резервуара 1, имеющее тот же скос, и так же, как и трубка для ввода волокна 7 и примыкающая, трубка для направления волокна 12 имеет прямоугольное внутреннее сечение, причем трубка для направления волокна 12 конически расширяется к ее выходному отверстию, что перед струйньм соплом б расположено многоугольное сплошное мотовило 28, а перед ним - овальное аксиально перестанавливаемое и смещаемое по горизонтали направляющее кольцо 29, и внешняя оболочка 14 камеры дл обработки 5 перфорирована только в определенных участках, главным образом в передней части 17 камеры для обработки Бив нижней части резервуара 1 от каждой камеры для обработки 5 отводятся две отсасывающие трубы 18 и 19, которые входят в проходящий у нижнего края на стороне обслуживания сборный трубоЛровод 24с находящимся В нем фильтре для красильного раствора 25.

2.Устройство по п. 1, отличающееся тем, что продольная

ось струйного сопла Ь -параллельна скосу сплющенной покровной поверхности 2 резервуара 1, которая наклонена предпочтительно под углом к плоскости установки машины,

3.Устройство по пп., 1 и 2, о тл и ч а ю щ е е с я тем, что струйное сопло 6 снабжено по сторонам двумя чашками 9 и 1Q для подвода красильного раствора с обеих сторон.

4.Устройство по пп. 1-3, о т л й4а ю щ е е.с я тем, что многоугольное мотовило 28 выполнено предпочтительно в виде.восьмиугольного мотовила.

5.Устройство по пп. 1-4, отличающееся тем, что внешняя оболочка 14 камеры для обработки

5в области пространства складывания 1, а также в мест.е камеры для обработки 5 с максимальной глубиной имеет отверстия 21 и 23.

6.Устройство по пп. 1 - 5, о тли чающее с.я тем, что внешняя -оболочка 14 камеры для обработки 5 в остальных участках, в особенности в области отверстий отсасыв ющих труб 18 и 19, не имеет отверстий.

7.Устройство по пп, 1 - 6, о тпич, ающеес я тем, что первая

18 из двух отсасьгеаювдах труб 18 и 19 выводится горизонтально в месте резервуара 1 с максимальной глубиной,, а вторая отсасывающая труба 19 вертикально в нижней трети на стороне обслуживания.

8.Устройство по пп. 1 - 7, о тличающееся тем, что резервуар 1 под сплющенной косой покровной поверхностью 2 имеет также сплюценный косой торец 3 с прямоугольными загрузочными люками 4.

9.Устройство по пп, 1 - 8, о тличающеес я тем, что у внутренней стенки резервуара 1 на

стороне обслуживания предусмотрев., перепускной желоб 31 с торцовым.стоком.

Признано изобретением.но результатам экспертизы осуществленной ВеДСФ1СТВОМ по изобретательству Германе-, кой Демократической Республики,

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО И СПОСОБ ДЛЯ ОБРАБОТКИ В ЖГУТЕ ТЕКСТИЛЬНОГО ИЗДЕЛИЯ В ФОРМЕ ЖГУТА | 2008 |

|

RU2458192C2 |

| Устройство для многоцветного крашения движущейся пряжи | 1990 |

|

SU1756424A1 |

| Устройство для непрерывной жидкостной обработки текстильного материала | 1977 |

|

SU946408A3 |

| Устройство для обработки текстильных материалов жидкостью | 1970 |

|

SU456399A3 |

| СПОСОБ И ОБОРУДОВАНИЕ ДЛЯ РАВНОМЕРНОГО НАНЕСЕНИЯ ОБРАБАТЫВАЮЩЕЙ СРЕДЫ НА МАТЕРИАЛЫ ТИПА КАНАТА | 2005 |

|

RU2312178C2 |

| Способ жидкостной обработкиТЕКСТильНОгО пОлОТНА и уСТРОйСТВОдля ЕгО ОСущЕСТВлЕНия | 1977 |

|

SU844645A1 |

| УСТРОЙСТВО ДЛЯ КРАШЕНИЯ ХЛОПЧАТОБУМАЖНОЙ ПРЯЖИ И НИТЕЙ ПОРОШКОВЫМИ КРАСИТЕЛЯМИ В СМЕСИ С ГИДРОТРОПНЫМИ ВЕЩЕСТВАМИ | 2003 |

|

RU2239678C1 |

| УСТРОЙСТВО ДЛЯ КРАШЕНИЯ ПОЛИЭФИРНОЙ ПРЯЖИ И НИТЕЙ ДИСПЕРСНЫМИ КРАСИТЕЛЯМИ В ИХ ГАЗООБРАЗНОМ СОСТОЯНИИ | 2009 |

|

RU2402650C1 |

| Устройство для многоцветного крашения текстильного материала | 1989 |

|

SU1678932A1 |

| Способ крашения текстильных материалов из полиэфирных или триацетатных волокон | 1975 |

|

SU576057A3 |

а

/3

фиг.

фиг

П

Авторы

Даты

1982-12-23—Публикация

1979-02-08—Подача