Изобретение относится к устройству для обработки в жгуте текстильного изделия в виде бесконечного жгута ткани, который, по меньшей мере, во время части обработки приводится в движение по замкнутой траектории. Кроме того, изобретение относится к способу обработки такого текстильного изделия с помощью устройства согласно изобретению.

При обработке текстильного изделия в форме жгута известно введение текстильного изделия в закрытый резервуар для обработки, соединение его концов друг с другом с образованием бесконечного жгута ткани, приведение этого жгута ткани в движение по замкнутой траектории с заданным направлением в резервуаре для обработки, и обработку жгута ткани, совершающего движение по замкнутой траектории. Эта обработка может состоять в воздействии на жгут ткани, в частности, жидким обрабатывающим средством (раствором красителя) и/или в сушке, размягчении или другой обработке жгута ткани, с целью изменения свойств текстильного изделия, например, грифа, пушистости или т.п. Привод совершающего движение по замкнутой траектории жгута ткани можно осуществлять механическим способом, например, с помощью приводимого в движение мотовила. Однако в настоящее время применяют, как правило, гидравлические или пневматические приводные системы, которые работают по струйному принципу с помощью транспортировочного сопла Вентури, через которое проходит жгут ткани и которое нагружается жидкой и/или газообразной транспортировочной средой, например, раствором красителя, воздухом, смесью пара с воздухом, инертным газом и т.п. Обзор их можно найти, например, в статье Dr. H.U. von der Elz, Ing. W. Christ "Aerodynamic System for Dyeing Piece Goods" в International Textile Bulletin Dyeing/Printing/Finishing 31 (1985, 3, стр.27-41).

Поскольку длина жгута значительно больше размеров резервуара для обработки, то необходимо жгут ткани на его пути движения по замкнутой траектории временно укладывать в складки. Уложенный пакет жгута ткани размещается в накопителе, в который совершающий движение по замкнутой траектории жгут ткани непрерывно подается на одной стороне и из которого этот жгут ткани непрерывно удаляется на противоположной стороне.

Например, в машинах для высокотемпературного окрашивания в куске с резервуаром для обработки в виде герметичного, по существу цилиндрического котла, накопитель выполнен U-образным с направленными вверх плечами, при этом непрерывно извлекаемый из накопителя на выпускной стороне с помощью мотовила жгут ткани проводится через транспортировочное сопло Вентури и через расположенный за транспортировочным соплом транспортировочный участок непрерывно подается в накопитель на стороне входа изделия. Между транспортировочным участком и входом для жгута ткани в накопитель расположено укладывающее жгут ткани устройство. В таких работающих по аэродинамическому принципу струйных машинах для крашения в куске жидкое обрабатывающее средство подмешивают либо в транспортировочный поток, либо подают на совершающий движение по замкнутой траектории жгут в зоне расположения сопла Вентури. Описание примера такого работающего по аэродинамическому принципу устройства приведено в ЕР 0945538 B1.

Преимущество указанных выше, работающих по аэродинамическому принципу струйных обрабатывающих машин заключается в том, что они могут работать с очень малым модулем водяной ванны (масса всего содержащегося в резервуаре для обработки красильного раствора (обрабатывающего средства), разделенная на массу обрабатываемого жгута ткани). С другой стороны, текстильное изделие в содержащемся в накопителе пакете изделия подвергается определенному сжимающему воздействию, которое при определенных текстильных изделиях является нецелесообразным. Кроме того, через транспортировочный участок и сам жгут ткани в накопитель попадает жидкое обрабатывающее средство, которое в уложенном пакете изделия образует неконтролируемые лужи и скопления, которые могут оказывать отрицательное влияние на результат обработки, во всяком случае, требуют увеличения оборотов жгута, с целью достижения равномерного результата обработки, например, полностью равномерного окрашивания.

Наряду с указанными так называемыми машинами с коротким накопителем с цилиндрическим резервуаром для обработки и по существу U-образным накопителем жгута ткани для определенных текстильных изделий используют так называемые машины с длинным накопителем с циркуляцией красильного раствора, т.е. работающие по гидравлическому принципу машины, которые работают с большим модулем водяной ванны. Существенный признак этих машин с длинным накопителем состоит в том, что их резервуар для обработки имеет удлиненную, часто по существу трубчатую резервуарную часть, которая имеет накопительный участок для размещения уложенного жгута ткани и в которой сторона выпуска жгута ткани соединена с транспортировочным соплом Вентури, к которому примыкает транспортировочный участок, ведущий к стороне впуска жгута ткани обрабатывающего резервуара. В этих работающих по гидравлическому принципу машинах удлиненный, расположенный в лежачем положении накопительный участок заполняется, более или менее полностью красильным раствором, так что уложенный жгут ткани находится в почти плавающем состоянии, в результате чего не возникает недопустимое воздействие силы на пакет изделия при прохождении через накопитель изделия. Описание примера таких работающих по гидравлическому принципу машин с длинным накопителем приведено в FR-PS 2778417 и DE-OS 2207679, однако при этом на входе накопителя изделия не предусмотрено собственное устройство для укладывания жгута ткани. Накопительный участок резервуара для обработки, согласно FR-PS 2778417, содержит по существу прямолинейное днище, которое расположено на расстоянии над стенкой резервуара с наклоном от стороны впуска к стороне выпуска жгута ткани.

В этих машинах с длинным накопителем с по существу горизонтальным резервуаром для обработки небольшого диаметра и с лежащим ниже обрабатывающего резервуара транспортировочным участком достигаются, как правило, скорости жгута ткани в 500 м/мин, которые применяются на практике для выпуска без складок жгута ткани.

Из JP-753943 и JP 7-30505 известны машины с длинным накопителем, в которых для привода жгута ткани, совершающего движение по замкнутой траектории, применяют смесь воздуха и красильного раствора, или же для сушки жгута ткани лишь всасываемый при необходимости снаружи воздух, который нагружает расположенное перед транспортировочным участком сопло. Резервуар для обработки в этих машинах состоит из проходящей со стороны впуска жгута ткани под углом более 45° относительно круто вниз части, к которой примыкает промежуточный участок, который тоже наклонен вниз под небольшим углом менее 5°, если смотреть в направлении транспортировки жгута ткани, и на выпускном конце жгута ткани соединен с проходящей вертикально вверх частью, которая ведет к содержащей направляющее мотовило головной части, от которой отходит упомянутое транспортировочное сопло. К транспортировочному соплу примыкает слегка наклоненный вниз, ведущий в круто падающую вниз часть резервуара для обработки транспортировочный участок. Жгут ткани, совершающий движение по замкнутой траектории, укладывается самостоятельно в складки в падающей круто вниз части резервуара для обработки, причем в примыкающем, лишь слегка наклоненном на угол меньше 5° относительно горизонтали накопительном участке образуется более плотный и более компактный пакет изделия. Эти машины могут работать с очень малым модулем водяной ванны вплоть до 1:3 и меньше. Однако собирающееся на транспортировочном участке обрабатывающее средство вносится вместе с находящимся на жгуте ткани обрабатывающим средством в накопитель изделия, в котором оно скапывает из сдвинутого вместе пакета изделия в поддон.

Описание этого введения обрабатывающего средства в накопитель в гидравлических машинах с длинным накопителем приведено в ЕР 0512189 В1, в котором к пропускающему поток обрабатывающего средства транспортировочному участку примыкает приспособление для укладки, которое выполняет колебательное вращательное движение вокруг неподвижной оси.

Исходя из этого уровня техники в основу изобретения положена задача создания устройства для обработки в жгуте текстильного изделия в виде бесконечного жгута ткани, которое соединяет преимущества работающей по аэродинамическому принципу струйной обрабатывающей машины с коротким накопителем с преимуществами машины с длинным накопителем, и при использовании малого модуля водной ванны обеспечивает возможность обработки также текстильных изделий, которые до настоящего времени можно было обрабатывать преимущественно лишь, в частности, в гидравлических машинах с длинным накопителем.

Для решения этой задачи устройство согласно изобретению имеет признаки пункта 1 формулы изобретения. Выполняемый в таком устройстве способ обработки является предметом пункта 35 формулы изобретения.

Новое устройство в принципе выполнено в виде так называемой машины с длинным накопителем, содержащей удлиненный, по существу трубчатый резервуар для обработки, который имеет содержащую впуск жгута ткани и выпуск жгута ткани головную часть. Привод совершающего, по меньшей мере, во время части обработки движение подлежащего обработке бесконечного жгута ткани по замкнутой траектории осуществляется с помощью системы транспортировочного сопла, которая предназначена для нагрузки потоком газообразной транспортировочной среды, так что устройство работает по аэродинамическому принципу. К системе транспортировочного сопла примыкает транспортировочный участок, который у впуска жгута ткани входит в накопительный участок удлиненного лежащего резервуара для обработки. В головной части резервуара для обработки расположены средства отклонения жгута ткани, соответственно, в виде приводимого в действие или свободно вращающегося мотовила, которые направляют непрерывно изымаемый из накопителя жгут ткани в систему транспортировочного сопла. Кроме того, с головной частью резервуара для обработки согласованы нагнетательные средства, которые соединены с системой транспортировочного сопла и создают поток газообразной транспортировочной среды.

В удлиненном, по существу трубчатом резервуаре для обработки, который может иметь круглую форму поперечного сечения, с примыканием к впуску жгута ткани предусмотрен принимающий уложенный в складки пакет жгута ткани накопительный участок. В накопительном участке имеется днище для скольжения пакета жгута ткани, расположенное на расстоянии над лежащей ниже стенкой резервуара, при этом между днищем и транспортировочным участком расположены средства для укладывания в складки жгута ткани.

Выполненное на своей приходящей в соприкосновение с пакетом жгута ткани верхней стороне предпочтительно с уменьшенным трением днище наклонено, по меньшей мере, на некоторых участках, с падением косо вниз от укладывающих средств к головной части, с целью обеспечения за счет этого способствующего транспортировке уложенного в складки жгута ткани действия силы тяжести.

Кроме того, устройство имеет средства для воздействия на жгут ткани, по меньшей мере, в зоне системы транспортировочного сопла, жидким обрабатывающим средством (красильным раствором). С примыкающим к системе транспортировочного сопла транспортировочным участком согласованы приспособления для отвода излишнего, увлекаемого жгутом ткани обрабатывающего средства. За счет этого предотвращается введение попадающего из системы транспортировочного сопла на транспортировочный участок обрабатывающего средства и скапывающего при прохождении транспортировочного участка с жгута ткани обрабатывающего средства через средство укладывания в складки в накопитель изделия. А именно, было установлено, что такое более или менее неконтролируемое входящее в накопитель изделия обрабатывающее средство может приводить к неравномерному смачиванию входящего в накопитель жгута ткани, что приводит к нежелательному влиянию на раскрывание жгута ткани на выходе из средств укладывания в складки и к образованию луж или скоплений жидкости в пакете жгута ткани, которые могут приводить к увеличению числа проходов жгута для достижения равномерного результата обработки.

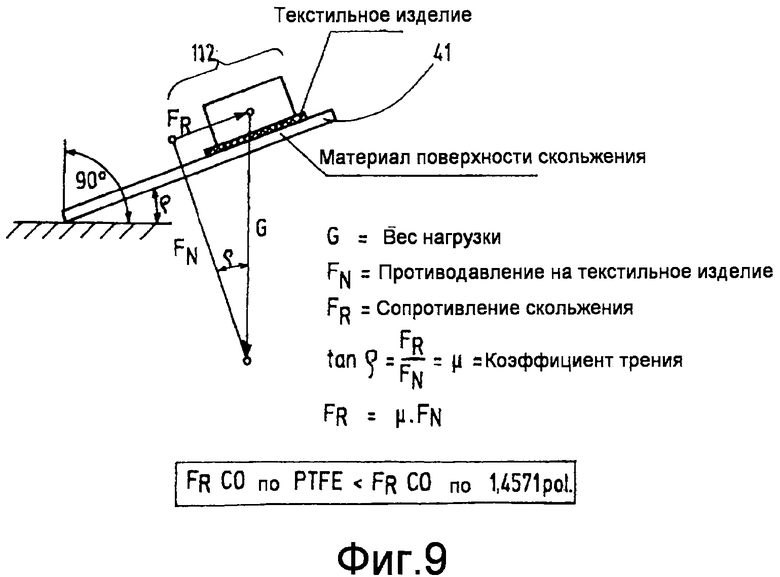

В одном предпочтительном варианте выполнения днище выполнено, по меньшей мере, на некоторых участках с прямолинейным падением, так что оно действует в качестве наклонной плоскости. Наклон днища относительно горизонтали лежит, как правило, в диапазоне от около 10° до около 30°, предпочтительно угол наклона лежит в диапазоне 15°. А именно, тангенс этого угла наклона соответствует примерно коэффициенту трения между текстильным изделием и выполненной для уменьшения трения поверхностью днища. Сложенный в складки жгут ткани скользит по этой наклонной плоскости в виде движущегося штабеля с примерно одинаковой скоростью, при этом во взаимодействии со средствами укладки достигается то, что уложенный в складки пакет жгута ткани распределяется по всей длине днища, так что предотвращаются недопустимые уплотнения уложенного изделия. Тем самым обеспечиваются оптимальные предпосылки для получения изделия высокого качества.

В одном варианте выполнения днище может содержать лежащие рядом друг с другом трубчатые элементы с имеющей меньшее относительно жгута ткани трение поверхностью. В другом варианте выполнения днище может содержать плоские конструктивные элементы с имеющей меньшее трение относительно жгута ткани поверхностью. Оно имеет, как правило, по существу желобообразную форму поперечного сечения, при этом, по меньшей мере, расположенные сбоку от части дна вверх элементы предусмотрены на меньшем расстоянии от соответствующей соседней стенки резервуара. Соседние с обеих сторон части днища, предусмотренные вблизи соответствующей соседней внутренней поверхности резервуара для обработки элементы, в частности, в виде плоских конструктивных элементов или плит скольжения с уменьшающей трение поверхностью, предотвращают соприкосновение текстильного изделия со стенкой резервуара. Тем самым не могут возникать различия температуры между текстильным изделием и боковым ограничением днища, за счет чего обеспечиваются оптимальные предпосылки для выполнения различных процессов обработки.

Транспортировочный участок на своей внутренней поверхности выполнен с имеющей меньшее относительно проходящего жгута ткани трение поверхностью. В одном предпочтительном варианте выполнения он имеет имеющую двойную стенку трубу с лежащей внутри трубой скольжения с имеющей меньшее относительно жгута ткани трение поверхностью. Лежащая внутри труба скольжения снабжена проходами для жидкого обрабатывающего средства, которое в этом случае собирается в наружной, состоящей, как правило, из стали трубы транспортировочного участка, и может отводиться через расположенные на ней сливы. Целесообразно, когда лежащая внутри труба скольжения составлена, по меньшей мере, частично из коаксиальных отрезков трубы, при этом в этом случае в местах соединения стыкующихся друг с другом отрезков трубы скольжения могут быть выполнены проходы для обрабатывающего средства. Отрезки трубы скольжения могут иметь в направлении транспортировки жгута ткани соответствующий больший или увеличивающийся диаметр, а также, естественно, в вариантах выполнения, например, со снабженной внутренним покрытием тонкостенной трубой участка транспортировки, она может быть выполнена с расширяющимся в направлении транспортировки жгута ткани поперечным сечением. Воронкообразное или телескопическое расширение транспортировочного участка в направлении транспортировки жгута ткани способствует предотвращению чрезмерного продольного растяжения проходящего по транспортировочному участку жгута ткани.

Принимающие выходящий из транспортировочного участка жгут ткани, согласованные с накопителем изделия укладывающие средства целесообразно выполнены так, что жгут ткани при вхождении в накопитель изделия может получать две составляющие движения, а именно, одну составляющую движения примерно параллельно поверхности днища и вторую составляющую движения в проходящем по существу под прямым углом к ней поперечном направлении. Тем самым обеспечивается возможность оказания влияния не только на ширину, но также и на высоту образующегося на днище пакета жгута ткани в зависимости от подлежащего обработке текстильного изделия, с целью достижения оптимальных предпосылок для обработки текстильного изделия. За счет регулируемой высокой скорости жгута ткани обеспечивается не превышение допустимого для каждой длины жгута ткани времени обращения.

В направлении прохождения жгута ткани между выходом жгута ткани из укладывающих средств и накопительным участком резервуара для обработки могут быть расположены установленные с возможностью поворота, плоские отбойные элементы, для которых предусмотрена возможность управления в зависимости от вызывающего укладывание в складки проходящего жгута ткани движения. Эти отбойные элементы могут быть выполнены в виде отбойных металлических листов или пластин, которые расположены с возможностью поворота выше и ниже выхода жгута ткани из укладывающих средств и действуют в качестве направляющих жгут изделия средств.

За счет этой меры новое устройство становится пригодным также для обработки текстильного изделия из волоконного материала, при котором требуется необходимое для подлежащей достижению степени волокнистости воздействие отрицательной вытяжки на жгут ткани. Таким волоконным материалом являются, например, целлюлозные волокна, которые предлагаются в торговле под маркой Lyocell® и Tencel®. Отбойные элементы позволяют дозированно устанавливать воздействие отрицательной вытяжки.

За счет нового направления жгута ткани, укладки жгута ткани и открывания жгута ткани в накопителе изделия, новое устройство позволяет обрабатывать текстильные изделия в жгутах с применением аэродинамического принципа без ограничений с оптимальным результатом, которые до настоящего времени могли обрабатываться лишь в работающих по гидравлическому принципу машинах с длинным накопителем. В новом устройстве сохраняются по сравнению с ними преимущества особенно малого модуля ванны раствора в диапазоне от 1:1,5 до 1:3. Кроме того, можно улучшать разрыхление обрабатываемого изделия в жгуте, т.е. так называемое текстурирование за счет уменьшения влагосодержания при высокой скорости жгута ткани. Можно достигать скоростей жгута ткани порядка 1000 м/мин.

При применении устройства обеспечивается также возможность выполнения способа, согласно изобретению, для сухой обработки жгута ткани, в котором жгут ткани, совершающий движение по замкнутой траектории, подвергается размягчению с помощью отбойных металлических листов или пластин.

Модификации устройства согласно изобретению и способа обработки согласно изобретению являются предметом зависимых пунктов формулы изобретения.

На чертежах показаны примеры выполнения предмета изобретения, а именно:

фиг. 1 - три соединенных в одну обрабатывающую установку устройства, согласно данному изобретению, каждое в виде высокотемпературных машин для штучного крашения, при этом одно устройство изображено в осевом продольном разрезе с поворотом относительно обоих других устройств на 90°, на виде сбоку;

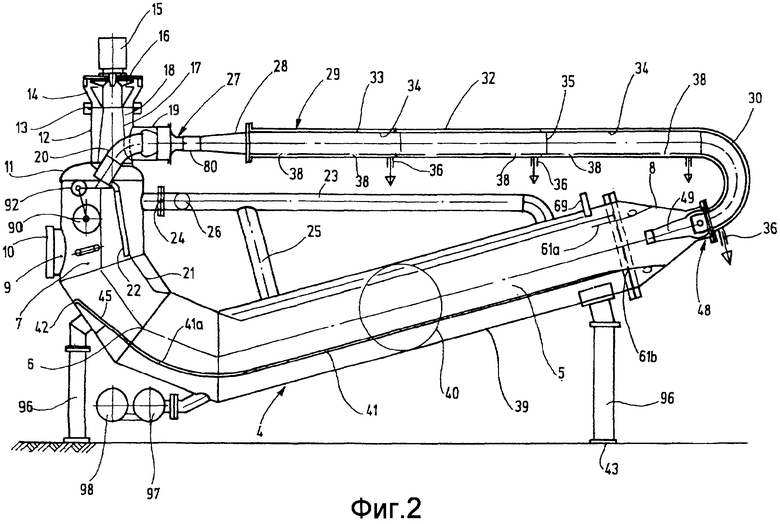

фиг. 2 - продольный разрез устройства, согласно фиг. 1, на виде сбоку;

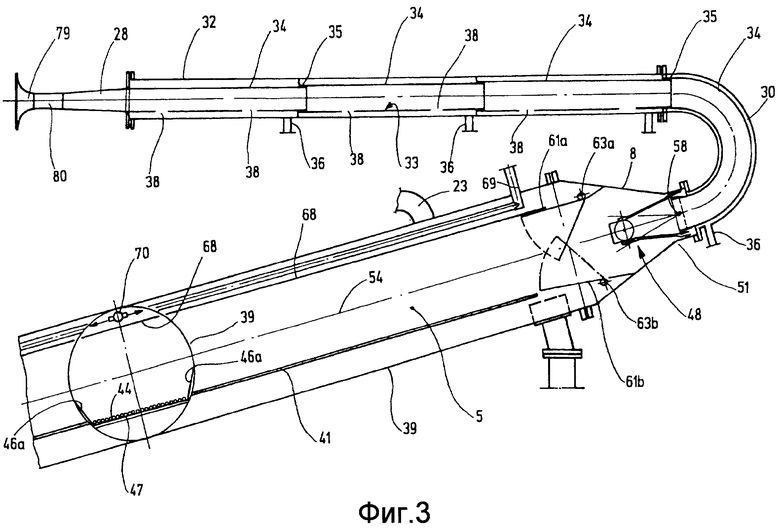

фиг. 3 - продольный разрез части транспортировочного участка и накопительного участка резервуара для обработки в устройстве согласно фиг. 1, в другом масштабе;

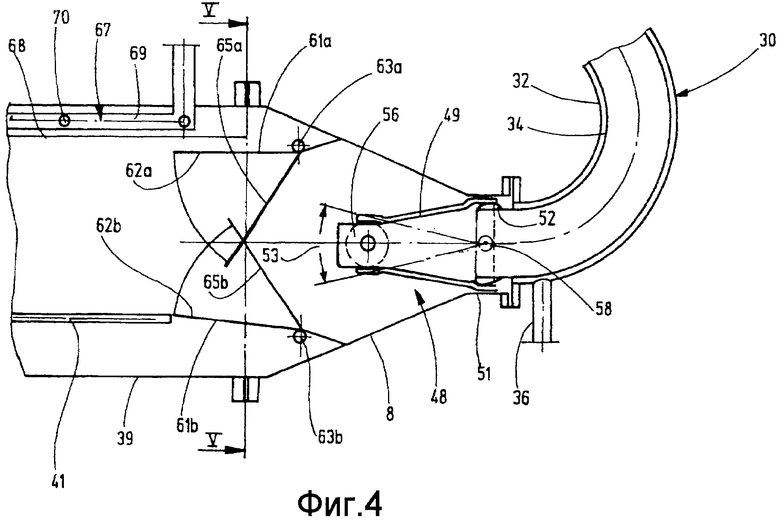

фиг. 4 - зона впуска жгута ткани резервуара для обработки согласно фиг. 1, с изображением части укладывающих средств в продольном разрезе, в другом масштабе;

фиг. 5 - разрез по линии V-V на фиг. 4 системы, согласно фиг. 4, на виде сбоку;

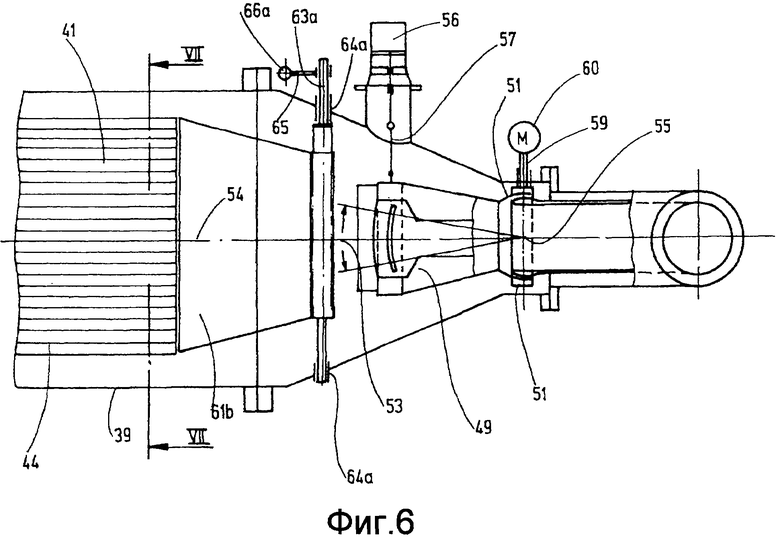

фиг. 6 - система, согласно фиг. 4, с изображением части укладывающих средств и днища на виде сверху;

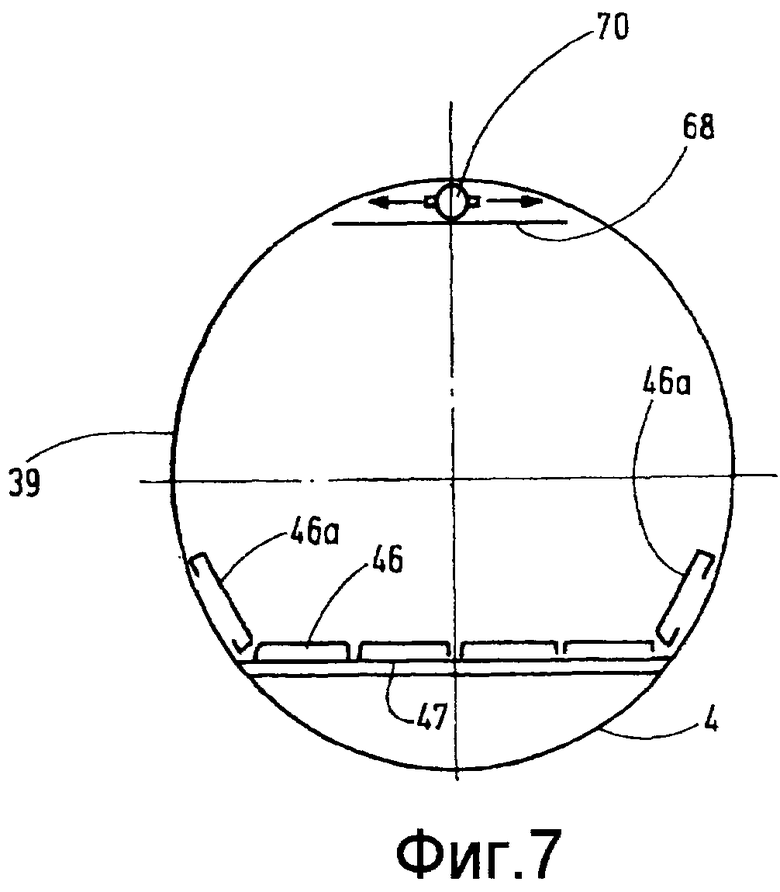

фиг. 7 - система, согласно фиг. 6, с модифицированным вариантом выполнения днища с плоскими конструктивными элементами в разрезе по линии VII-VII на фиг. 6, на виде сбоку;

фиг. 8 - продольный разрез системы транспортировочного сопла устройства, согласно фиг. 2, в другом масштабе на виде сбоку;

фиг. 9 - схема для иллюстрации действующих на пакет жгута ткани сил в накопителе изделия устройства, согласно фиг. 2;

фиг. 10 - модифицированный вариант выполнения системы, согласно фиг. 1.

Показанная на фиг. 1 установка для обработки текстильного изделия в жгуте состоит из трех включенных вместе, одинаково выполненных устройств 1, 2, 3, которые выполнены каждое в виде высокотемпературной машины для штучного крашения и предназначены для обработки единственного жгута ткани. В то время как оба устройства 1, 2 схематично показаны на виде сбоку с направленной к наблюдателю узкой стороной его резервуара 4 для обработки, устройство 3 для лучшей иллюстрации деталей показано в продольном разрезе с поворотом на 90°. Ниже приводится подробное пояснение именно этого устройства 3 со ссылками на фиг. 2-9. Его можно использовать также в качестве отдельной машины или устройства для обработки жгута.

Как указывалось выше, каждое из устройств 1, 2, 3 имеет резервуар 4 для обработки, который выполнен обычным образом для так называемых машин с длинным накопителем. Удлиненный, расположенный в лежачем положении резервуар 4 для обработки имеет в показанном на фиг. 2 и 3 варианте выполнения круглую цилиндрическую нижнюю часть 39 резервуара, которая образует накопительный участок 5 и которая через изогнутую по дуге промежуточную часть 6 переходит в по существу также круглую цилиндрическую головную часть 7, которая расположена с ориентированной по существу вертикально осью. Промежуточная часть 6, как показано на фиг. 2, предпочтительно выполнена в виде сегмента трубной дуги. С накопительным участком 5 резервуара 4 для обработки соединена образующая впуск жгута ткани, коаксиальная коническая часть 8 резервуара, в то время как впуск жгута ткани из накопительного участка 5 лежит в головной части 7. В головную часть 7 ведет загрузочное и разгрузочное отверстие 9 для подлежащего обработке жгута ткани, которое предназначено для закрывания с помощью герметичного затвора 10 (см. фиг. 2).

На цилиндрическую головную часть 7 герметично насажено соединительное дно 11, которое сварено с цилиндрическим трубным патрубком 12 и продольная ось которого ориентирована вертикально. Трубный патрубок 12 несет в качестве верхнего ограничения кольцевой фланец 13, с которым свинчен коаксиальный нагнетательный блок 14. Нагнетательный блок 14 можно весь снимать с кольцевого фланца 13 и при необходимости заменять другим нагнетательным блоком другой мощности или с другими характеристиками подачи. В нагнетательном блоке 14 находится приводимый в действие с помощью регулируемого по скорости вращения электродвигателя 15, коаксиальный трубному патрубку импеллер 16, который через расположенный в трубном патрубке 12 и коаксиальный с ним всасывающий патрубок 17 соединен с внутренним пространством резервуара 4 для обработки и может всасывать из него воздух, соответственно, смесь пара и воздуха. На стороне давления импеллер 16 подает воздух в окружающий всасывающий патрубок 17 и коаксиальный ему нагнетательный канал 18, который в радиальном направлении ограничен трубным патрубком 12 и всасывающим патрубком 17 и входит в отходящий под прямым углом от трубного патрубка 12 корпус 19 сопла.

В трубном патрубке 12 расположена имеющая форму трубной дуги впускная часть 20 для жгута ткани, которая пронизывает со стороны всасывающий патрубок 17 и входит с наклоном под углом 60° относительно горизонтали в цилиндрическую головную часть 7. Впускная часть 12 для жгута ткани отделена в вертикально ориентированной цилиндрической головной части 7 от всасывающего патрубка 17 нагнетательного блока 14 плоской разделительной стенкой 21, которая выполнена с вынимаемой и заменяемой фильтрующей поверхностью 22, с помощью которой фильтруется всасываемая из резервуара 4 для обработки среда (воздух, смесь пара и воздуха) перед входом в всасывающий патрубок для задерживания ворсинок и других загрязнений.

Ведущий от головной части 7 к верхней стороне накопительного участка 5 резервуара 4 для обработки выравнивающий трубопровод 23 соединен через вставляемую в соединительный патрубок с головной частью 7 в месте 24 заслонку с головной частью 7. Выравнивающий трубопровод 23 имеет, по меньшей мере, один отходящий от него отводной трубопровод 25, который в удаленном в осевом направлении от входа выравнивающего трубопровода 23 в накопительном участке месте ведет в эту часть резервуара в зоне его средней образующей. Выравнивающий трубопровод 23 с его обоими соединениями с накопительным участком 5 служит для выравнивания давления газа. Заслонка 24 обеспечивает то, что преобладающее количество всасываемой нагнетательным блоком 14 среды проходит через фильтрующую поверхность 22, и что всасываемый из верхней части накопительного участка 5 поток всасывается с возможно равномерным распределением в осевом направлении так, что в накопительном участке 5 образуется одинаково направленная с направлением 111 транспортировки жгута ткани составляющая потока, которая служит для поддержки транспортировки изделия в виде скользящего в накопительном участке 5 пакета жгута ткани, как это будет пояснено более подробно ниже. Позицией 26 обозначен соединительный фланец для выравнивающего давление трубопровода 23 параллельно расположенных резервуаров 4 для обработки одинаковой величины обоих других устройств 1, 2.

В цилиндрическом корпусе 19 транспортировочного сопла расположена обозначенная в целом позицией 27 система транспортировочного сопла, конструкцию которой можно выбирать в соответствии с целью обработки. Ниже приводится пояснение специального предпочтительного варианта выполнения применительно к фиг. 8.

Система 27 транспортировочного сопла соединена на стороне впуска с впускной частью 20 жгута и на стороне выпуска жгута с диффузором 28, который соединен с транспортировочным участком 29, который на своем другом конце соединен через трубную дугу 30 с образующей выпуск жгута ткани конической частью 8 резервуара. Транспортировочный участок 29 выполнен в виде двойной трубы, например, со сваренной продольным швом трубы 32 из нержавеющей стали с трубной дугой 30 из нержавеющей стали с углом кривизны, равным или меньшим 75°, и с лежащей внутри трубой 33 скольжения, которая состоит из вдвигаемых трубных отрезков 34, которые в местах 35 стыковки вставлены в наружную трубу 32 с некоторым перекрытием друг друга. Отрезки 34 трубы 33 скольжения несут на своей внутренней трубчатой стороне уменьшающую трение облицовку или покрытие или же выполнены в виде сплошных труб из политетрафторэтилена (PTFE) с толщиной стенки от 5 до 8 мм в виде вдвигаемых трубных частей. В принципе то же относится также к трубной дуге 30. Отрезки 34 трубы имеют увеличивающийся от системы 27 транспортировочного сопла к накопительному участку 5, т.е. в направлении 111 транспортировки жгута, внутренний диаметр, так что транспортировочный участок 29 с увеличивающимися в отрезках диаметрами можно называть также телескопической системой, в которой в ходе каждого скачка диаметра в месте 35 соответствующие отрезки трубы вдвинуты друг в друга с перекрытием около 50 мм. В этой зоне перекрытия в месте 35 предусмотрен не изображенный центрирующий элемент из нержавеющей стали для центрирования трубы 33 скольжения относительно наружной трубы 32, в то время как в самих местах 35 стыковки имеются зазоры, через которые из трубы 33 скольжения может выходить обрабатывающая жидкость, которая скапливается в наружной трубе 32 и отводится из нее через выпускной трубный патрубок 36 в коллекторный трубопровод 37 (см. фиг. 1). В качестве альтернативного решения или дополнительно к зазорам в местах 35 стыковки, в отрезках 34 трубы 33 скольжения, преимущественно в нижней зоне трубы, имеются щелевые, ориентированные в направлении 111 транспортировки жгута отверстия, из которых некоторые обозначены на фиг. 2 позицией 38.

В резервуаре 4 для обработки в примыкающей к конической части 8 резервуара впуска жгута ткани (в обозначенном позицией 40 месте) расположена цилиндрическая трубчатая часть 39 накопительного участка 5, которая проходит в дуговую промежуточную часть 6 и возможно за нее в цилиндрическую головную часть 7. В накопительном участке 5 расположено днище 41, которое проходит на расстоянии от противоположной нижней внутренней стенки трубчатой части 39 корпуса и дуговой промежуточной части 6 и простирается примерно от места соединения конической части 8 резервуара до места 42 под горизонтальным загрузочным и разгрузочным отверстием 9 в цилиндрической части 7 резервуара. Днище 41 выполнено в трубчатой части 39 резервуара в виде наклонной плоскости, которая выполнена падающей под углом 15° относительно обозначенной позицией 43 горизонтали от впуска жгута ткани в конической части 8 резервуара к промежуточной части 6. Тем самым дно образует наклонную плоскость, которая в зоне промежуточной части 6 переходит в соответственно изогнутую часть 41 днища, которая затем заканчивается в месте 42 у наружной стенки резервуара. В показанном примере выполнения трубчатая часть 39 резервуара также расположена с наклоном 15° относительно горизонтали 43, однако возможны также варианты выполнения, в которых лишь само днище 41 имеет в своей прямолинейной части это наклонное положение, в то время как резервуар 4 для обработки выполнен по-другому. Трубчатая часть 39 резервуара 4 для обработки может иметь также отклоняющуюся от формы кругового цилиндра форму.

Днище 41 имеет на своей приходящей в соприкосновение с текстильным изделием поверхности уменьшающие трение свойства. В показанном на фиг. 6 варианте выполнения оно имеет лежащие параллельно друг с другом трубы 44 из политетрафторэтилена, которые проходят через дуговой отрезок 41а до расположенной вблизи головной части 7 поверхности 45 скольжения так, что выполненное в виде вставки днище 41 можно вдвигать со стороны впуска жгута ткани в трубчатую часть 39 резервуара 4 для обработки.

В одном модифицированном варианте выполнения, показанном, в частности, на фиг. 7, днище 41 состоит из плоских конструктивных элементов 46 из политетрафторэтилена, которые, исходя из плоской части 47, в месте 46а расположены по сторонам на небольшом расстоянии рядом со стенкой резервуара с прохождением вверх, так что днище 41 получает в целом примерно желобообразную форму поперечного сечения. Боковые плоские конструктивные элементы 46а стоят на небольшом расстоянии от соседних стенок резервуара и предотвращают соприкосновение лежащего на днище 41, уложенного в складки жгута ткани со стенками трубчатой части 39 резервуара. Тем самым исключаются возможные различия температуры со стенками.

Предпочтительно прямоугольные плоские конструктивные элементы 46, 46а выполнены в зоне дугового участка 41а с соответствующей кривизной, так что по всей длине днища, включая зону передней дуговой части 6 резервуара до головной части 7, можно использовать одинаковые плоские элементы. Боковые плоские конструктивные элементы 46а варианта выполнения, согласно фиг. 7, можно применять также в варианте выполнения, согласно фиг. 6, хотя в варианте выполнения, согласно фиг. 6, предпочтительно применять покрытые политетрафторэтиленом трубы из нержавеющей стали или трубы 44 из политетрафторэтилена в примыкающей к плоской зоне 47 дна (см. фиг. 7) боковой зоне.

Между транспортировочным участком 29 и накопительным участком 5 на пути прохождения жгута ткани расположены укладывающие средства 48, которые размещены в конической части 8 резервуара и подробности которых показаны, в частности, на фиг. 3-6. Укладывающие средства 48 имеют имеющий по существу форму воронки или сопла укладывающий элемент 49, который на обращенной к накопительному участку 5 стороне имеет по существу овальное в продольном направлении выходное отверстие 50 для жгута в виде плоского сопла (см. фиг. 5), а на своей противоположной стороне выполнен в виде полусферы 51. Полусфера 51 опирается с возможностью движения в двух перпендикулярных друг другу направлениях на сферическое гнездо 52 транспортировочной трубы, которое соединено с трубной дугой 30 транспортировочного участка 29. А именно, укладывающий элемент 49 может выполнять внутри обозначенной на фиг. 6 позицией 53, лежащей симметрично продольной средней оси 54 зоны поворота поворотное движение вокруг обозначенной позицией 53, проходящей перпендикулярно плоскости чертежа первой поворотной оси, в которое он приводится предпочтительно с постоянным ходом с помощью установленного на части 8 резервуара пневматического цилиндра 56, который соединен через шарнирную передачу с укладывающим элементом 49.

С другой стороны, укладывающий элемент 49 установлен с возможностью поворота вокруг показанной, в частности, на фиг. 4, 5, поворотной оси 58, которая проходит по существу параллельно содержащей днище 41 плоскости, так что укладывающий элемент 49 может выполнять относительно днища 41 проходящее вверх и вниз движение укладывания (см. фиг. 4). Ход этого вертикального поворотного движения определяется заданием угла передающей поворотное движение цапфы 59 вала, расположение которой показано на фиг. 4 и 5. В качестве сервопривода для цапфы 59 вала служит редукторный двигатель 60 (см. фиг. 6). Исходя из средней оси 54 лежащей наклонно трубчатой части 39 резервуара, угловой диапазон поворотного движения в верхней и нижней зоне накопителя изделия соответствует ходу укладки жгута ткани, при этом этот ход, т.е. вертикальное отклонение укладывающего элемента 49, соответствует задаваемому в программе управления установочному значению. При этом угловая скорость может удерживаться постоянной. При этом полный размах, т.е. полное отклонение жгута ткани выполняется в течение примерно 4 с. Подключение привода с помощью пневматического цилиндра 56 для параллельного днищу 41 движения требуется лишь при специальных изделиях, как будет еще пояснено на примерах выполнения.

Форма укладывающего элемента 49 показана, как указывалось выше, на фиг. 4, 5. Внутренняя сторона укладывающего элемента 49 снабжена уменьшающей трение облицовкой, или же весь укладывающий элемент может быть выполнен также в виде изостатически прессованной из политетрафторэтилена фасонной детали, в которой для передачи и для приема подлежащих введению для укладывающего движения сил предусмотрена наружная обшивка, например, в виде прилегающей снаружи плоской стальной пластины.

Между выпуском жгута ткани из соплового отверстия 50 укладывающего элемента 49 и накопительным участком 5 резервуара 4 для обработки расположены два установленных с возможностью поворота плоских отбойных элемента, которые выполнены в виде двух отбойных металлических листов или пластин 61а, 61b и установлены с возможностью поворота показанным, в частности, на фиг. 4-6 образом. Они снабжены на своей внутренней стороне 62а, соответственно, 62b уменьшающим трение покрытием. Оба отбойных металлических листа 61а, 61b установлены с возможностью поворота на вертикальном расстоянии от выходного отверстия 50 для жгута укладывающего элемента 49 вблизи верхней, соответственно, нижней стенки конической части 8 резервуара с помощью соединенного с ними исполнительного вала 63а, соответственно, 63b в месте 64а, соответственно, 64b (см. фиг. 5), при этом их зона поворота показана заштрихованной в месте 65а, соответственно, 65b на фиг. 4. Исполнительные валы 63а, 63b соединены через рычажное плечо 65 с исполнительным пневматическим цилиндром, из которых один обозначен позицией 66а на фиг. 6.

В показанном на фиг. 4 не повернутом исходном состоянии, в котором верхний отбойный лист 62а проходит примерно параллельно днищу 41, а нижний отбойный лист 61b образует немного наклонно поднимающуюся вводную поверхность скольжения для входящего жгута ткани к днищу 41, оба отбойных листа 61а, 61b не оказывают по существу влияния на выходящий из укладывающего элемента 49 жгут ткани.

В повернутом внутрь состоянии, показанном с помощью поворотных зон 65а, 65b, отбойные листы 61а, 61b оказывают плющильное действие на выходящий из отверстия 50 укладывающего элемента 49 жгут ткани, которое служит для влияния на поверхность и разрыхление структуры изделия, как это еще будет пояснено ниже на примере выполнения.

Выполнение поворотного движения обоих отбойных листов 61а, 61b может быть связано с движением укладывающего элемента 49 так, что отбойный лист 61а, соответственно, 61b, который лежит в направлении поворотного движения укладывающего элемента 49, поворачивается внутрь к исходному положению, показанному на фиг. 4, в то время как противоположно лежащий отбойный лист не поворачивается наружу, так что движение обоих отбойных листов 61а, 61b попеременно связано с происходящим в вертикальном направлении поворотным движением укладывающего элемента 49, которое управляется редукторным двигателем 60, и поддерживает укладывание.

В содержащем днище 41 накопительном участке 5 прямолинейной трубчатой части 39 резервуара 4 для обработки над днищем 41 вблизи верхней стенки резервуара расположено распылительное устройство 67, которое экранировано от днища 41 с помощью проходящей по длине накопительного участка крышки 68. Распылительное устройство 67 имеет множество расположенных на расстоянии друг от друга с параллельными осями и отходящих от общего подводящего трубопровода 69 (см. фиг. 4) создающих плоскую струю сопел 70, которые могут омывать стенку части 39 резервуара омывающей жидкостью. Распределяемая соплами 70 по стенке резервуара жидкость, как правило, моющая вода, выполняет несколько задач. С одной стороны, она вызывает очистку опрыскиваемой стенки резервуара. С другой стороны, она вызывает после выпуска в горячем состоянии содержащейся в резервуаре для обработки горячей обрабатывающей жидкости (красильного раствора) охлаждение всей машинной системы и обращающейся части жгута ткани в состоянии после удаления влаги до температуры изделия примерно 85°С. Это охлаждение является существенным процессом, поскольку, в частности, при высокотемпературном белении, при высокотемпературном крашении или при обработке паром целесообразно равномерно охлаждать машинную систему в соответствии с одним градиентом охлаждения для последующей стадии обработки, что во многих случаях применения означает охлаждение до диапазона 85°С.

Протекающий по стенкам резервуара вниз поток промывающей или охлаждающей жидкости не приходит в соприкосновение с лежащим в накопительном участке 5 на днище 41 жгутом текстильного изделия. Пленка жидкости проходит сбоку от днища 41, отогнутые вверх боковые элементы 46а (см. фиг. 7) которого проходят для этой цели на небольшом расстоянии от соседней стенки резервуара.

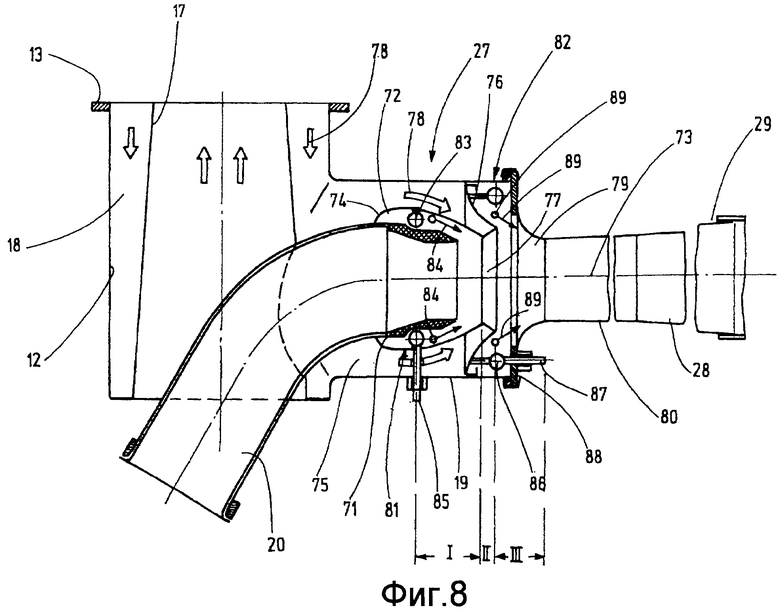

Система 27 транспортировочного сопла соответствует в своем исполнении по существу выполнению в DE 102007019217.9 заявителя. Поэтому относительно подробностей можно сослаться на эту более раннюю патентную заявку. Однако следует отметить, что можно применять также другие варианты выполнения транспортировочных сопел Вентури, когда это целесообразно для соответствующей цели использования устройства. Преимущество показанной на фиг. 8 с ее существенными подробностями системы 27 транспортировочного сопла с регулировочными зонами для юстировки входного поперечного сечения для транспортировочного потока и с разделением впрыскиваемой обрабатывающей жидкости с помощью газового потока на два участка, состоит, среди прочего, в том, что обеспечивается возможность облагораживания жгута ткани с высокой скоростью движения изделия до 1000 м в минуту при безупречной обработке текстильного изделия.

Как показано на фиг. 8, впускная часть 20 жгута ткани ведет во впускную часть 71 транспортировочного сопла Вентури системы 27 транспортировочного сопла, которую можно также называть струйным аппаратом. С трубчатой впускной частью 20 для жгута ткани герметично соединена имеющая по существу форму усеченного кругового конуса впускная сопловая фасонная часть 72, которая расположена коаксиально оси 73 транспортировочного сопла на стороне выпуска и окружает впускную сопловую часть 27 на расстоянии в радиальном направлении. Впускная сопловая фасонная часть 72 на своей наружной стороне выполнена обтекаемой и в месте 74 с герметизацией с помощью закругленной приформованной завершающей части приварена снаружи к впускной части 20 для жгута ткани. Впускная сопловая фасонная часть 72 и впускная сопловая часть 71 окружены коаксиальным оси 73 транспортировочного сопла цилиндрическим сопловым корпусом 19, который своей внутренней стенкой проходит на расстоянии в радиальном направлении от сопловой фасонной части 72. Впускная часть 20 для жгута ткани и впускная сопловая фасонная часть 72 ограничивают показанным на фиг. 8 образом с помощью корпуса 19 транспортировочного сопла впускной канал 75 для транспортировочной среды, который соединен с напорным каналом 18 нагнетательного блока 14.

В цилиндрическом корпусе 19 транспортировочного сопла расположена герметизированная по краям, имеющая по существу форму воронки или фанфары наружная сопловая фасонная часть 76, которая вместе с впускной сопловой фасонной частью 72 ограничивает коаксиальный оси 73 транспортировочного сопла направляющий канал с кольцевым зазором 77.

В кольцевой зазор 77 подается с помощью нагнетательного блока 14 транспортировочный газовый поток, который обозначен на фиг. 8 стрелками 78. Ширину в радиальном направлении направляющего канала и кольцевого зазора 77 можно изменять посредством осевого сдвига наружной сопловой фасонной части 76 в корпусе 19 транспортировочного сопла и устанавливать с обеспечением соответствующих благоприятных рабочих условий.

К кольцевому зазору 77 примыкает на расстоянии в осевом направлении коаксиальная оси 73 транспортировочного сопла, имеющая по существу форму воронки, впускная часть 79 для примыкающего, по существу цилиндрического смесительного участка 80 для потоков обрабатывающего средства или потоков красильного раствора и потока транспортировочного газа, который входит в последующий диффузор 28. К диффузору 28 примыкает, как уже указывалось выше и показано на фиг. 2, транспортировочный участок 29.

В корпусе 19 транспортировочного сопла предусмотрены две отдельные друг от друга инжекционные струйные сопловые системы 81, 82, которые расположены на расстоянии в осевом направлении вдоль оси 73 транспортировочного сопла и коаксиально с ней. Первая инжекционная струйная сопловая система 81 имеет распределяющее обрабатывающую жидкость или красильный раствор цилиндрическое кольцо 83, которое насажено снаружи на впускную сопловую часть 71 и несет множество обозначенных позицией 84 сопел плоской струи. Подача обрабатывающего средства или красильного раствора происходит через выведенные наружу соединительные патрубки 85. Струйные сопла 84 распыляют подаваемое в них через соединительные патрубки 85 обрабатывающее средство (красильный раствор) на выходящий из впускной сопловой части 71 жгут ткани под заданным углом в распыленном виде, прежде чем жгут ткани выйдет из впускной сопловой фасонной части 72 и будет нагружен потоком транспортировочного газа из кольцевого зазора 77.

Указанная инжекционная струйная сопловая система 81 лежит в первом участке I системы 27 транспортировочного сопла, который проходит от распределяющего красильный раствор кольца 83 до входа впускной сопловой фасонной части 72 в направлении транспортировки жгута ткани.

К участку I примыкает, как показано на фиг. 8, второй участок II или промежуточная зона в системе 27 транспортировочного сопла в направлении 111 транспортировки жгута ткани. В этом втором участке II проходящий жгут ткани нагружается выходящим из кольцевого зазора 79 потоком транспортировочного газа.

Затем жгут ткани входит в третий участок III системы 27 транспортировочного сопла, который проходит между наружной сопловой фасонной частью 76, т.е. от образованного ею ограничения кольцевого зазора 77, до конца впускной части 79 смесительного участка в направлении транспортировки жгута ткани. В этом третьем участке расположена вторая инжекционная струйная сопловая система 82, которая имеет коаксиальное оси 73 транспортировочного сопла распределяющее обрабатывающее средство или красильный раствор кольцо 86, которое в показанном примере выполнения имеет больший диаметр, чем распределяющее красильный раствор кольцо 83 первой инжекционной струйной сопловой системы 81. Второе распределяющее красильный раствор кольцо 86 соединено с ориентированным в осевом направлении соединительным патрубком 87 для подачи красильного раствора, который с герметизацией проходит наружу через закрывающую сопловой корпус 19 кольцевую пластину 88. Распределяющее красильный раствор кольцо 86 несет на своей окружности с распределением множество инжекционных струйных сопел 89, которые ориентированы так, что выходящие из струйных сопел 89 жидкостные струи передают направленную в направлении транспортировки жгута ткани составляющую силу на проходящий жгут ткани. Эти струйные сопла 89 второй инжекционной сопловой системы 82 наносят обрабатывающее средство (красильный раствор) также в распыленном виде на поверхность жгута ткани, а именно, так, что жгут ткани кольцеобразно окружен выпускной зоной.

Перед впускной частью 20 для жгута ткани в направлении движения жгута ткани расположен установленный в цилиндрической части 7 резервуара отклоняющий валик 90 (см. фиг. 1, 2), который может приводиться во вращение по выбору, в зависимости от подлежащего обработке жгута текстильного изделия, с помощью регулируемого привода 91 для поддержки транспортировки жгута ткани или же может использоваться в качестве свободно вращающегося валика. В случаях применения с подключенным приводом валика, регулируется скорость вращения валика, т.е. его окружная скорость в соответствии со скоростью прохождения жгута.

Над отклоняющим валиком 90 также в цилиндрической части 7 резервуара предусмотрен направляющий валик 92, который при повороте к отклоняющему валику 90 увеличивает угол охвата отклоняющего валика 90 и за счет этого приводит при выборочно подключаемом на пути прохождения жгута ткани перед отклоняющим валиком опрыскивании жгута ткани жидким обрабатывающим средством (например, промывочной водой) к максимальному отделению введенной в промежуточные пространства текстильного изделия жидкости. Поворот направляющего валика 93 происходит с помощью обозначенного позицией 93 (см. фиг. 1) пневматического цилиндра, в то время как опрыскивание жгута ткани может осуществляться из обозначенного позицией 94 сопла (см. фиг. 1). Овальное направляющее кольцо 95, через которое проходит жгут ткани, служит для центрирования жгута ткани перед отклоняющим валиком 90.

Под опирающимся через опоры 96 на почву резервуаром 4 для обработки расположены два резервуара 97, 98 для обрабатывающего средства или красильного раствора, которые соединены с внутренним пространством резервуара для обработки и служат для приема стекающего из жгута ткани обрабатывающего средства (красильного раствора). Размер принимающего обрабатывающее средство резервуара 97 выбран так, что он может принимать все количество содержащегося в резервуаре 4 для обработки обрабатывающего средства за вычетом увлекаемой жгутом ткани доли обрабатывающего средства.

Принимающий красильный раствор резервуар 98, который соединен через запирающую арматуру 99 (см. фиг. 1) с принимающим обрабатывающее средство резервуаром 97, служит для приема обрабатывающего средства (красильного раствора) в качестве сборника для насоса 100 красильного раствора и для приема и для выравнивания концентрации при так называемых добавках красильного раствора (перемешиваниях) при закрытом принимающем обрабатывающее средство резервуаре 97. При этом с помощью насоса 100 для красильного раствора и теплообменника 101, а также соединительных трубопроводов 102, 103, из которых соединительный трубопровод 103 содержит запирающий клапан 104, происходит циркуляция обрабатывающего средства через принимающий обрабатывающее средство резервуар 98 при запертой инжекции обрабатывающего средства в систему 27 транспортировочного сопла в течение заданного времени смешивания и при предусмотренной для этой циркуляции температуре обрабатывающего средства. Оба принимающих обрабатывающее средство резервуара 97, 98 выполнены каждый в виде трубы показанным на фиг. 1 образом, при этом с принимающим обрабатывающее средство резервуаром 97 соединены резервуары 4 для обработки всех трех включенных параллельно друг другу обрабатывающих устройств 1, 2, 3 машины или установки для штучного крашения, согласно фиг. 1.

Высокотемпературная машина для штучного крашения, описание которой приведено выше, работает следующим образом.

После введения обозначенного на фиг. 1 позицией 110 жгута ткани в резервуар 4 для обработки через временно открытое загрузочное отверстие 9, оба конца жгута 110 изделия соединяют друг с другом так, что образуется бесконечный жгут, который показанным на фиг. 1 образом входит через отклоняющий валик 90 в систему 27 транспортировочного сопла, приводится в движение в обозначенном стрелкой 111 направлении транспортировки жгута ткани, равномерно пропитывается обрабатывающим средством и через диффузор 28 транспортируется в транспортировочном участке 29. Из транспортировочного участка 29 жгут 110 изделия попадает через выполненный в виде плоского сопла укладывающий элемент 49 укладывающих средств 48 на днище 41 накопительного участка 5, в котором он укладывается в складки в показанный чисто схематично на фиг. 1 пакет 112 жгута ткани. Затем жгут 110 изделия снова поднимается отклоняющим валиком 90 и направляется во впускную часть 20 системы 27 транспортировочного сопла, которая нагружается создаваемым нагнетательном блоком 14 потоком транспортировочного газа.

При прохождении транспортировочного участка 29 жгут ткани все больше расширяется за счет увеличивающегося в направлении транспортировки внутреннего диаметра трубы скольжения, в результате чего достигается, за счет преобладающего в трубе скольжения турбулентного прохождения газового потока и достигаемого за счет увеличения диаметра уменьшения сжатия, степень отделения увлекаемого жгутом 110 изделия обрабатывающей жидкости, которая предотвращает неравномерное распределение долей обрабатывающей жидкости в пространствах между волокнами и нитями при входе в резервуар 4 для обработки в зоне накопительного участка 5 в уложенном пакете 112 жгута ткани. А именно, такое неравномерное распределение требовало бы для достижения равномерного распределения, например, аффинных состояний обработки, т.е. в зоне поглощения красителя, для достижения равномерного окрашивания дополнительных проходов жгута ткани при одновременном согласовании хода изменения температуры и т.д., и тем самым к более длительному времени обработки. Отделяемая через проходы 38 для обрабатывающего средства из трубы 33 скольжения и скапливающаяся в наружной трубе 32 транспортировочного участка 29 обрабатывающая жидкость вводится через коллекторный трубопровод 37 в принимающий обрабатывающее средство резервуар 97, как показано на фиг. 1.

Соответствующие коллекторные трубопроводы 37 имеются также в показанных лишь схематично на фиг. 1 устройствах 1, 2.

Другое преимущество поясненного выше выполнения, согласно изобретению, транспортировочного участка 29 в виде конструкции с двойной трубой состоит в возможности регулирования количества инжектируемого в систему 27 транспортировочного сопла обрабатывающего средства, превышающего возможность приема и увлечения проходящим жгутом 110 изделия, поскольку и в этом случае обеспечивается отвод лишнего количества обрабатывающего средства через имеющие вид прорезей проходы 38 и коллекторный трубопровод 37, так что при введении жгута 110 изделия в накопитель жгута ткани не вводится дополнительное обрабатывающее средство.

Преимущество инжекции избытка обрабатывающего средства сверх способности приема и увлечения проходящим жгутом ткани состоит в ускоренном распределении новой добавки обрабатывающего средства, так что для равномерного распределения обрабатывающего средства в этой стадии обработки достигается экономия времени. Это относится также к процессам промывки для вымывания посторонних веществ, в которых можно достигать сокращения времени промывки для достижения заданной остаточной концентрации. Другое преимущество выполнения транспортировочного участка 29 в виде двойной тубы состоит в том, что жгут ткани не приходит в соприкосновение с наружной поверхностью транспортировочного участка, т.е. с наружной трубой 32, а изолирован от нее. Кстати, это условие относится также к другому прохождению жгута ткани через резервуар 4 для обработки, поскольку предусмотренная по обе стороны днища 41 к внутренней стенке резервуара для обработки обшивка 46а из политетрафторэтилена (см. фиг. 7) предотвращает такое соприкосновение.

Выходящий из выполненного в виде плоского сопла выходного отверстия 50 укладывающего элемента 49 укладывающих средств 48 жгут 110 изделия укладывается в складки, так что в накопительном участке 5 на днище 41 образуется пакет жгута ткани. Высота этого пакета жгута ткани определяется ходом укладывающего элемента 49 в определяемом редукторным двигателем 60 диапазоне хода в вертикальном направлении. На ширину пакета жгута ткани можно оказывать влияние посредством поворота укладывающего элемента 49 в горизонтальной плоскости с помощью пневматического цилиндра 56. В любом случае достигается, что уложенный в складки пакет жгута ткани распределяется по существу по всей длине днища, так что за счет этого предотвращается недопустимое уплотнение уложенного жгута ткани, при этом за счет регулируемой высокой скорости жгута ткани достигается раскрывание и перемещение жгута ткани. При входе жгута ткани в накопитель не имеется, как указывалось выше, избытка обрабатывающего средства, которое бы приводило к неравномерному распределению в изделии и могло бы отрицательно влиять на раскрывание и перемещение жгута ткани.

Образованный на днище 41 пакет жгута ткани скользит вниз по образующей наклонную плоскость прямолинейной части днища 41 под действием силы тяжести. Возникающие при этом соотношения сил трения схематично показаны на фиг. 9: на основании кулоновского закона трение между пакетом жгута ткани и днищем 41 зависит от пары лежащих противоположно друг другу материалов, т.е. от волоконного материала текстильного изделия, политетрафторэтиленом днища 41, условий смазки (и тем самым, среди прочего, от вязкости переносимого в текстильной структуре волокон жгута ткани обрабатывающего средства) и плоского сжимания пакета жгута ткани. Показанная на фиг. 9 диаграмма сил относится к углу, который заключен между прямолинейной частью днища 41 и горизонталью в резервуаре 4 для обработки, так что для движения скольжения уложенного в складки жгута ткани создаются одинаковые условия по длине прямолинейной части днища 41. Пакет жгута ткани обозначен на фиг. 9 позицией 120.

Очень хорошие свойства скольжения политетрафторэтилена приводят к тому, что, как указывалось выше, не возникают недопустимые уплотнения пакета жгута ткани, и тем самым пакет жгута ткани может равномерно распределяться по днищу 41. На диаграмме сил показан угол ρ наклона поверхности 41 скольжения, который в данном случае составляет предпочтительно 15° относительно горизонтали, лежащее на днище 41 текстильное изделие с весом G пакета жгута ткани, возникающая противосила FN лежащему на поверхности скольжения пакету жгута ткани и сопротивление FR скольжения. Коэффициент трения μ соответствует тангенсу ρ = FR/FN, где FR = μ x FN. При указанном угле ρ = 15° тангенс ρ соответствует обычно возникающему для текстильного жгута ткани коэффициенту трения μ.

На основании большой внутренней поверхности трубчатой части 39 резервуара 4 для обработки и постоянного при включении распылительного устройства 67 контакта с входящим из транспортировочного участка 29 количеством газа, происходит охлаждение всасываемого нагнетательным блоком 14 потока газа и тем самым также входящего в систему 27 транспортировочного сопла жгута 110 изделия, что является предпочтительным для определенных стадий обработки.

Описание показанной схематично на фиг. 1 лишь в своих существенных частях системы циркуляции обрабатывающего средства (красильного раствора) уже частично приведено выше. Дополнительно к этому, на фиг. 1 показано, что на стороне всасывания насоса 100 красильного раствора в трубопроводе 102 предусмотрена запирающая арматура 113, которая позволяет при запирании выполнять заправку/добавление обрабатывающего средства из резервуара 114 заправки/добавления. Для добавления обрабатывающего средства с дозировкой, параллельно этому соединению включен дозировочный насос 115, который позволяет выполнять также добавления обрабатывающего средства при повышенном давлении в машинной системе и при высоких температурах обработки.

На стороне всасывания насоса 100 раствора предусмотрены также для снабжения резервуара 114 заправки/добавления обрабатывающего средства подающие трубопроводы 116, такие как, например, соединения для различных сортов воды, в то время как на стороне принимающего обрабатывающее средство резервуара 98 имеются соединения для слива обрабатывающего средства (красильного раствора), из которых один из сливов 117 обрабатывающего средства служит для обрабатывающего средства при температуре 85°С, а слив 118 обрабатывающего средства служит в качестве высокотемпературного слива раствора.

На стороне всасывания насоса 100 раствора в трубопроводе 102, ведущем к принимающему раствор резервуару 98, расположен фильтр 119 грубой очистки для фильтрации грубых загрязнений, таких как остатки волокон и т.д. На стороне давления насоса 100 раствора расположена также самоочищающаяся фильтровальная система 120 в напорном трубопроводе 103, которая обеспечивает возможность постоянной фильтрации ворсинок из обрабатывающего средства, например, при трикотажных изделиях с короткоштапельной пряжей и специально при обработке изделий из целлюлозы Lyocell®, когда это целесообразно на основании выхода волокна при дефибрилляции. Фильтруемое вещество можно сливать из фильтровальной системы 120 через сливную арматуру 121.

От напорного трубопровода 103 насоса 100 ответвляются после теплообменника 101 содержащие соответствующие запорные и регулировочные клапаны 122, 123, 124 трубопроводы 125, 126, 127, которые ведут к соединительным патрубкам 85, 87 для обрабатывающего средства системы 27 транспортировочного сопла (см. фиг. 8) и к распылительному соплу 94 перед отклоняющим валиком 90. Кроме того, здесь ответвляется трубопровод 129, который содержит запирающий клапан 130 и соединен с подающей трубой 69 распылительного устройства 67 (см. фиг. 4).

Соответствующие трубопроводы и клапаны для обоих устройств 1, 2 показаны лишь схематично.

Естественно, система 27 транспортировочного сопла и т.д. отдельных устройств 1, 2, 3 могут также снабжаться независимо друг от друга.

Необходимое при параллельно включенных резервуарах 4 для обработки выравнивание давления, которое требуется для правильного распределения потоков, достигается с помощью выравнивающего давление трубопровода 1300, который соединен с каждым выравнивающим давление трубопроводом 23 каждого устройства 1, 2, 3 через их соединительные патрубки 26. На выравнивающем давление трубопроводе 1300 предусмотрены также соединения 131 для сжатого воздуха и соединения 132 для газа азота, например, для выполнения кубового крашения хлопка. С лежащим параллельно трубопроводу 1300 выравнивания давления вторым трубопроводом 133 выравнивания давления, который одинаковым образом также обслуживает все три устройства 1, 2, 3 и соединен с их соответствующим выравнивающим трубопроводом 23, соединена арматура удаления воздуха, которая обозначена позицией 134.

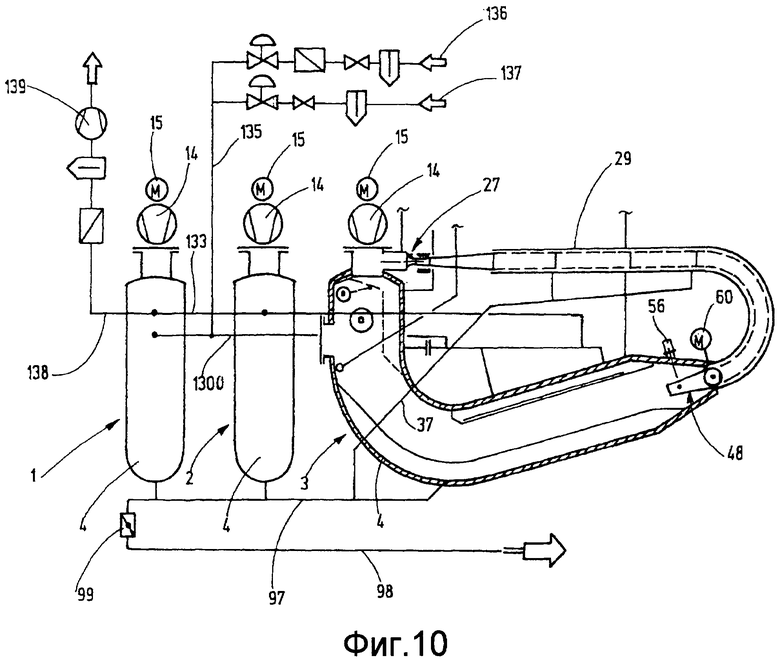

Показанная на фиг. 10 высокотемпературная машина или установка для штучного окрашивания отличается от показанной на фиг. 1 установки лишь тем, что она представляет расширение установки, согласно фиг. 1. Поэтому показаны лишь дополнительные элементы.

Машина или установка, согласно фиг. 1, служит, в частности, для обеспечения возможности обработки паром текстильного изделия и имеет поэтому непосредственно соединенный с выравнивающим трубопроводом 1300 соединительный трубопровод 135, через который можно по выбору подавать в месте 136 водяной пар в насыщенном состоянии и в месте 137 водяной пар в перегретом состоянии через соответствующие, не обозначенные запирающие и регулировочные арматуры с водоотделителем, и т.д. Преимущества такой паровой обработки поясняются ниже в связи с примером выполнения.

В связи с непосредственным вводом потока пара предусмотрен отходящий от выравнивающего трубопровода 133 трубопровод 138 для выхода газа и отдельно от этого для выхода смеси пара и воздуха, который содержит конденсатор, водоотделитель и вакуумный насос 139.

Пример выполнения 1

Обработке подлежит трикотажное полиэфирное изделие в виде выходящего с ткацкого станка рукавного изделия с поверхностной плотностью 110 г/м2, что соответствует весу партии 220 кг при длине полотна изделия 1070 м.

Используемая высокотемпературная машина штучного крашения с 3 параллельно включенными резервуарами 4 для обработки соответствует показанной на фиг. 1 схеме с показанными на фиг. 10 дополнительными устройствами 135, 136, 137 для непосредственной подачи пара в двух качествах пара, а именно, в виде насыщенного водяного пара и в виде перегретого водяного пара, и с выпуском 138 для выхода смеси пара и воздуха с конденсатором, водоотделителем и вакуумным насосом 139.

Предусмотрено 0,76% дисперсионное окрашивание с 2 обычными дисперсионными красителями, а именно, Resolin® blau K-FBL 300 0,60% и Terasi® blau BGF 400 0,16%.

Для подготовки загрузки машины имеется общая партия с 3 отдельными кусками партии с длиной примерно 1000 м каждый. В резервуаре 114 для заправки и добавления используется для предварительной промывки моющий раствор с температурой 60°С.

Для загрузки резервуаров 4 для обработки закрепляют начало жгута 3 штабелей изделия на замке 10 трех резервуаров для обработки, и затем при включении нагнетательных блоков 14 со средней скоростью вращения и включении насоса 100 раствора с приведением в действие необходимых для заполнения обрабатывающего раствора арматур, а также соединительных арматур системы 27 транспортировочного сопла, а также включении укладывателя 49 жгута ткани на полный угол поворота, вводят друг за другом куски изделия.

После введения отключают относящийся к соответствующему резервуару 4 для обработки нагнетательный блок 14, начало изделия протягивают через лежащее под отклоняющим валиком 90 направляющее кольцо 95 и сшивают вместе концы жгута.

Затем при скорости изделия около 500 м/мин в течение 15 минут промывают изделие при температуре 60°С. После слива моющего раствора выполняют промежуточное промывание партии с добавлением теплой воды до уровня включения насоса 100 раствора и промывки как при моющем растворе в течение 5 минут.

Затем подготовленную с помощью химикалий и вспомогательных средств обрабатывающую ванну, которая содержит выравнивающие вспомогательные средства и ацетат натрия, а также уксусную кислоту для установки величины рН, а также оба дисперсионных красителя, нагревают до 60°С и после слива промежуточного промывочного раствора, распределяют через инжекционные сопла 84, 89, при снова включенном нагнетательном блоке 14, на проходящем жгуте 110 изделия, при этом включают также укладывающее устройство. Скорость жгута ткани устанавливают на 700 м/мин.

После введения обрабатывающей ванны и переключения на циркуляцию осуществляют нагревание до 90°С с градиентом 6°С в минуту при дополнении непосредственно перегретого пара 137. При 90°С осуществляют выдерживание в течение 3 минут, что соответствует двум обращениям изделия. Затем следует нагревание до 110°С с градиентом 2°С в минуту. Затем следует нагревание до 133°С с градиентом 6°С в минуту и выдерживание в течение 20 минут при температуре 133°С.

После окрашивания выполняют горячий слив с помощью арматуры 118 при времени открывания 3 минуты для выпаривания партии. Опрыскивающее внутреннюю стенку устройство 67 для охлаждения имеющегося в машинной системе за счет горячего слива состояния пара включают до достижения температуры 80°С. Загруженная партия жгута ткани продолжает движение со скоростью 700 м/мин, при этом при температуре 80°С для восстановительного последующего очищения добавляют лишь 10% необходимого при обычном крашении количества восстановительного средства.

После обработки в течение 10 минут выполняют через инжекционные сопла 84, 89 теплую промывку и обычное уменьшение температуры промывки до 40°С. Общее время обработки для этого дисперсионного крашения составляет, включая предварительную промывку для очистки и стабилизацию приходящего из ткацкого станка изделия, 180 минут, включая время для загрузки и выгрузки. При этой обработке достигается необходимая устойчивость к стирке изделия.

Пример выполнения 2

Обработке подвергают ткань из материала для верхней одежды.

Речь идет о ткацком изделии в полотняном переплетении из 100% целлюлозных волоконных нитей из Lyocell®.

Предусмотрено 3,5% реакционно-активное крашение по способу постоянной температуры 60°С, обычное промывание не фиксированных реакционно-активных красителей при одновременной нейтрализации остаточных химикалий из красильного раствора.

При дефибрилляции волоконных нитей Lyocell® и особенно при ферментативной обработке образующиеся волоконные остатки отфильтровываются в самоочищающейся фильтровальной системе 120 из потока красильного раствора и собираются в лежащем под фильтровальной вставкой пространстве, из которого они при соответствующем заполнении удаляются из фильтра за счет открывания сливной арматуры 121 без прерывания циркуляции раствора.

Масса отфильтрованного вещества при этом изделии лежит в диапазоне 8% относительно вводимой партии.

При имеющейся длине партии 950 м, скорость изделия устанавливают в области 600 м/мин с помощью нагнетательного блока 14, а количество входящего в систему 27 транспортировочного сопла инжектируемого раствора устанавливают так, что оно превышает способность поглощения данным изделием. За счет этого поверхность ткани испытывает за счет промывания отдельных волокон соответствующее выпадание, при этом обеспечивается то, что избыточное количество инжектированного красильного раствора на транспортировочном участке 29 возвращается в резервуар 97 для приема красильного раствора. Это означает, что при этом не происходит скопление красильного раствора при входе в накопитель 15 изделия, так что обеспечивается возможность открывания и проводки жгута ткани через укладывающее устройство 49.

После крашения выполняют обычную последующую очистку реакционно-активного крашения с помощью обычных процессов промывки, за которыми следует в качестве нового варианта обработки обработка размягчением в виде сухой обработки для получения желаемого объемного грифа и мягкости изделия.

При обработке размягчением выключают инжекционный контур и устанавливают скорость жгута ткани на 900 м/мин. Желательная температура обработки достигается за счет непосредственного подключения перегретого пара, при этом процесс размягчения связан за счет попеременного поворота внутрь отбойных металлических листов 41а, 41b с движением укладывающего устройства 49. Эта обработка размягчением является двухступенчатым способом, при этом происходит зависящее от числа ступеней удаление влаги.

Число ступеней раздельной подачи тепла без испарения и последующей вакуумной ступени с испарением выбирается в зависимости от желаемой производительности способа, при этом подвод тепла с помощью перегретого пара обеспечивает отдачу тепла без конденсации пара, и выполняется эвакуация до максимальной температуры влаги изделия 60°С в соответствии с абсолютным давлением около 200 мбар. При этом происходит конденсация на основании уменьшения температуры ниже температуры насыщения.

Возникающий при обработке размягчением выход ворсинок в потоке газа улавливается в расположенной в головной части 7 резервуара 4 для обработки с возможностью извлечения фильтровальной поверхности 22.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ жидкостной обработки текстильного материала в форме жгута и устройство для его осуществления | 1986 |

|

SU1463139A3 |

| СПОСОБ ОБРАБОТКИ ТЕКСТИЛЬНОЙ ОСНОВЫ И УСТРОЙСТВА ДЛЯ ОСУЩЕСТВЛЕНИЯ ДАННОГО СПОСОБА | 2016 |

|

RU2707795C2 |

| Устройство для жидкостной обработки бесконечного текстильного полотна в жгуте | 1986 |

|

SU1384638A1 |

| Устройство для крашения бесконечного текстильного волокна в мотках | 1979 |

|

SU983159A1 |

| СПОСОБ И ОБОРУДОВАНИЕ ДЛЯ РАВНОМЕРНОГО НАНЕСЕНИЯ ОБРАБАТЫВАЮЩЕЙ СРЕДЫ НА МАТЕРИАЛЫ ТИПА КАНАТА | 2005 |

|

RU2312178C2 |

| Устройство для жидкостной обработки жгута текстильного материала | 1988 |

|

SU1650819A1 |

| УСТРОЙСТВО для КРАШЕНИЯ ТЕКСТИЛЬНЫХ ИЗДЕЛИЙ | 1972 |

|

SU330592A1 |

| ВАЛЯЛЬНО-МОЕЧНАЯ МАШИНА ДЛЯ ОБРАБОТКИ ТЕКСТИЛЬНЫХ МАТЕРИАЛОВ В ЖГУТЕ | 1970 |

|

SU274730A1 |

| Устройство для получения деталей одежды, выкраиваемых из полотна материала | 1990 |

|

SU1837818A3 |

| Устройство для жидкостной обработки текстильного материала | 1971 |

|

SU553913A3 |

Изобретение относится к устройству для обработки в жгуте текстильного изделия в виде бесконечного жгута ткани, который, по меньшей мере, во время части обработки приводится в движение по замкнутой траектории. Кроме того, изобретение относится к способу обработки такого текстильного изделия с помощью устройства согласно изобретению. Устройство для обработки в жгуте текстильного изделия в виде бесконечного жгута (110) изделия, который, по меньшей мере, во время части обработки приводится в движение по замкнутой траектории, содержит удлиненный, по существу трубчатый резервуар (4) для обработки. Трубчатый резервуар содержит впуск (8) жгута ткани и выпуск жгута ткани, а также головную часть (7). Головная часть (7) содержит выпуск жгута ткани, систему (27) транспортировочного сопла, которая предназначена для нагрузки потоком газообразной транспортировочной среды. Устройство также включает примыкающий к системе (27) транспортировочного сопла транспортировочный участок (29), который у впуска жгута ткани входит в накопительный участок (5) резервуара (4) для обработки, нагнетательные средства (14), которые согласованы с головной частью (7) резервуара для обработки и с которыми соединена система (27) транспортировочного сопла. В резервуаре (4) для обработки с примыканием к впуску жгута ткани предусмотрен накопительный участок (5), принимающий уложенный в складки пакет (112) жгута ткани и имеющий днище (41) для скольжения пакета жгута ткани, проходящее на расстоянии над лежащей ниже стенкой резервуара, причем между днищем и транспортировочным участком расположены укладывающие средства (48) для жгута ткани. Днище (41) наклонено, по меньшей мере, на некоторых участках, с падением косо вниз от укладывающих средств (48) к головной части (7). В устройстве также предусмотрены средства (84, 89) для воздействия на жгут ткани, по меньшей мере, в зоне системы (27) транспортировочного сопла жидким обрабатывающим средством. В способе обработки во время части обработки приводят в движение по замкнутой траектории в резервуаре для обработки, с применением устройства по п.15, для сухой обработки жгута ткани, в котором жгут ткани совершает движение по замкнутой траектории, и размягчают с помощью отбойных металлических листов или пластин (61а, 61b). При этом обеспечивается создание устройства для обработки в жгуте текстильного изделия в виде бесконечного жгута ткани, которое соединяет преимущества работающей по аэродинамическому принципу струйной обрабатывающей машины с коротким накопителем, при использовании малого модуля водной ванны. При этом обеспечивается создание устройства для обработки в жгуте текстильного изделия в виде бесконечного жгута ткани, которое соединяет преимущества работающей по аэродинамическому принципу струйной обрабатывающей машины с коротким накопителем с преимуществами машины с длинным накопителем, и при использовании малого модуля водной ванны. 2 н. и 22 з.п. ф-лы, 10 ил., 2 пр.

1. Устройство для обработки в жгуте текстильного изделия в виде бесконечного жгута (110) изделия, который, по меньшей мере, во время части обработки приводится в движение по замкнутой траектории, содержащее

- удлиненный, по существу, трубчатый резервуар (4) для обработки, содержащий впуск (8) жгута ткани и головную часть (7), содержащую выпуск жгута ткани,

- систему (27) транспортировочного сопла, которая предназначена для нагрузки потоком газообразной транспортировочной среды,

- примыкающий к системе (27) транспортировочного сопла транспортировочный участок (29), который у впуска жгута ткани входит в накопительный участок (5) резервуара (4) для обработки,

- нагнетательные средства (14), которые согласованы с головной частью (7) резервуара для обработки и с которыми соединена система (27) транспортировочного сопла, при этом

- в резервуаре (4) для обработки с примыканием к впуску жгута ткани предусмотрен накопительный участок (5), принимающий уложенный в складки пакет (112) жгута ткани и имеющий днище (41) для скольжения пакета жгута ткани, проходящее на расстоянии над лежащей ниже стенкой резервуара, причем между днищем и транспортировочным участком расположены укладывающие средства (48) для жгута ткани,

- днище (41) наклонено, по меньшей мере, на некоторых участках с падением косо вниз от укладывающих средств (48) к головной части (7), и

- предусмотрены средства (84, 89) для воздействия на жгут ткани, по меньшей мере, в зоне системы (27) транспортировочного сопла жидким обрабатывающим средством.

2. Устройство по п.1, отличающееся тем, что с транспортировочным участком (29) согласованы устройства (37, 38) для отвода чрезмерного, увлекаемого жгутом ткани обрабатывающего средства.

3. Устройство по п.1, отличающееся тем, что днище (41) выполнено, по меньшей мере, на некоторых участках по существу, с прямолинейным падением.

4. Устройство по п.3, отличающееся тем, что днище (41) имеет наклон относительно горизонтали (43) от около 10° до около 30°, предпочтительно около 15°.

5. Устройство по п.1, отличающееся тем, что днище (41) имеет лежащие параллельно рядом друг с другом трубчатые элементы (44) с имеющей меньшее относительно жгута ткани трение поверхностью.

6. Устройство по п.1, отличающееся тем, что днище (41) содержит плоские конструктивные элементы (46) с имеющей меньшее трение относительно жгута ткани поверхностью и имеет, по существу, желобообразную форму поперечного сечения, при этом, по меньшей мере, проходящие сбоку от части (47) дна вверх элементы (46а) расположены на меньшем расстоянии от соседней стенки резервуара.

7. Устройство по п.5 или 6, отличающееся тем, что в направлении (111) прохождения жгута ткани перед элементами (44, 46) расположена поверхность (61b) скольжения, которая направляет приходящий от впуска жгут ткани на днище (41).

8. Устройство по п.6, отличающееся тем, что плоские конструктивные элементы (46) выполнены, по существу, прямоугольными.

9. Устройство по п.5 или 6, отличающееся тем, что в зоне перехода (41а) к головной части (7) резервуара (4) для обработки днище (41) выполнено в виде трубной дуги из соответственно сформированных элементов (44, 46).

10. Устройство по п.9, отличающееся тем, что на существенной части длины днища, включая зону передней трубной дуги (41а), вплоть до головной части применяются, по существу, одинаковые плоские конструктивные элементы.

11. Устройство по п.2, отличающееся тем, что транспортировочный участок (29) содержит имеющую двойную стенку трубу с лежащей внутри трубой (33) скольжения с поверхностью, имеющей меньшее относительно жгута ткани трение, и лежащая внутри труба скольжения имеет проходы (38) для жидкого обрабатывающего средства, которое собирается в наружной трубе (32) транспортировочного участка с возможностью отвода через расположенные в ней сливы (36).

12. Устройство по п.11, отличающееся тем, что лежащая внутри труба (33) скольжения составлена, по меньшей мере, частично из коаксиальных отрезков (34) трубы, и отрезки (34) трубы скольжения имеют в направлении (111) транспортировки жгута ткани соответствующий больший или увеличивающийся диаметр.

13. Устройство по п.1, отличающееся тем, что укладывающие средства (48) имеют имеющий, по существу, форму желоба или сопла укладывающий элемент (49), через который проходит жгут (110) изделия, и укладывающий элемент установлен с возможностью движения, по меньшей мере, в двух различных друг от друга направлениях движения и с ним соединены приводные средства (56, 60), придающие ему управляемое движение в этих направлениях.

14. Устройство по п.13, отличающееся тем, что укладывающий элемент (49) установлен с возможностью движения в направлении, по существу, параллельном части (47) днища (41), и в поперечном направлении, проходящем, по существу, перпендикулярно ему.

15. Устройство по п.1, отличающееся тем, что в направлении (111) прохождения жгута ткани между выходом жгута ткани из укладывающих средств (48) и накопительным участком (5) расположены установленные с возможностью поворота плоские отбойные элементы (61а, 61b), для которых предусмотрена возможность управления предпочтительно в зависимости от движения укладывающих средств (48), вызывающего укладывание в складки проходящего жгута ткани.

16. Устройство по п.1, отличающееся тем, что в резервуаре (4) для обработки, по меньшей мере, в зоне накопительного участка (5) расположено устройство (67) для направления потока охлаждающего средства на внутреннюю стенку резервуара (4) для обработки.

17. Устройство по п.16, отличающееся тем, что устройство (67) имеет расположенные над днищем (41) в резервуаре для обработки распылительные сопла (70), которые экранированы относительно лежащего на днище пакета (112) жгута ткани и с помощью которых подается на внутреннюю стенку резервуара охлаждающее средство.

18. Устройство по п.1, отличающееся тем, что головная часть (7) резервуара для обработки соединена с содержащей накопительный участок (5) трубчатой частью (39) резервуара с образованием, по существу, J-образного резервуара, и на направленную вертикально вверх головную часть (7) насажены нагнетательные средства (14), которые на стороне всасывания соединены с внутренним пространством резервуара для обработки, а на стороне давления - с системой (27) транспортировочного сопла.

19. Устройство по п.18, отличающееся тем, что нагнетательные средства (14) имеют коаксиальный головной части (7) резервуара (4) для обработки всасывающий патрубок (17) и также коаксиальный ему напорный канал (18).

20. Устройство по п.1, отличающееся тем, что система (27) транспортировочного сопла имеет, по меньшей мере, одно транспортировочное сопло Вентури с осью (73) сопла и с нагружаемым транспортировочной средой сопловым кольцевым зазором (79), и что при рассматривании в направлении (111) транспортировки жгута ткани в первом участке (I) перед кольцевым зазором и во втором участке (II) после кольцевого зазора предусмотрена возможность подачи обрабатывающего средства на жгут ткани, по меньшей мере, в частично окружающем кольцеобразно жгут ткани виде.

21. Устройство по п.20, отличающееся тем, что в лежащей между обоими участками промежуточной зоне (III) предусмотрена подача на жгут ткани газообразной транспортировочной среды.