(54) УСТАНОВКА ДЛЯ КОРРОЗИОННЫХ . ИСПЫТАНИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для коррозионных испытаний | 1983 |

|

SU1112886A2 |

| Уснановка для коррозионных испытаний при повышенных температурах | 1975 |

|

SU542942A1 |

| Способ коррозионных испытаний и установка для его осуществления | 2021 |

|

RU2772614C1 |

| Установка для коррозионных испытаний материалов при повышенных температурах | 1978 |

|

SU873047A2 |

| Установка для высокотемпературных коррозионных испытаний | 1976 |

|

SU619823A1 |

| СПОСОБ КОРРОЗИОННЫХ ИСПЫТАНИЙ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2430353C1 |

| УСТАНОВКА ДЛЯ ИСПЫТАНИЙ МЕТАЛЛИЧЕСКОГО УРАНА | 2011 |

|

RU2483292C2 |

| Установка для коррозионных испытаний материалов при повышенных температурах | 1977 |

|

SU714245A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОПТИМАЛЬНОЙ ТЕМПЕРАТУРЫ ПАССИВАЦИИ ТРУБНЫХ ЭЛЕМЕНТОВ ТЕПЛОЭНЕРГЕТИЧЕСКОГО ОБОРУДОВАНИЯ И УСТРОЙСТВО ДЛЯ КОРРОЗИОННЫХ ИСПЫТАНИЙ | 2013 |

|

RU2544313C2 |

| Установка для коррозионно-механических испытаний образцов на длительную прочность | 1987 |

|

SU1767390A2 |

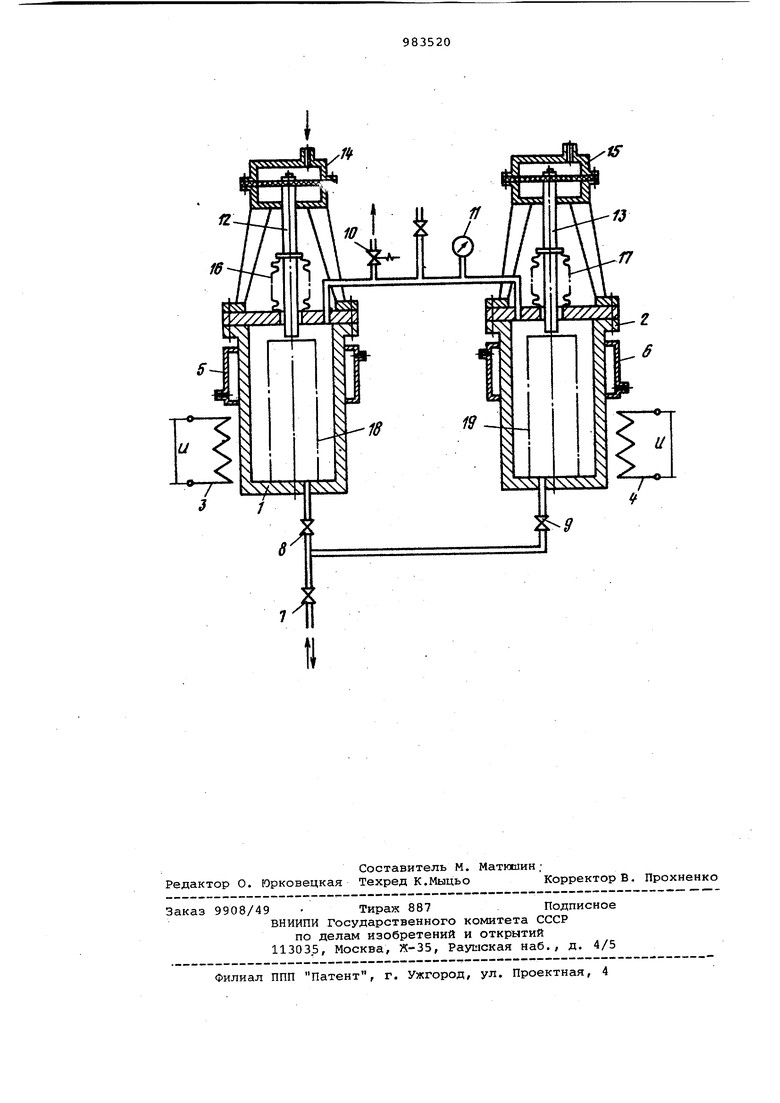

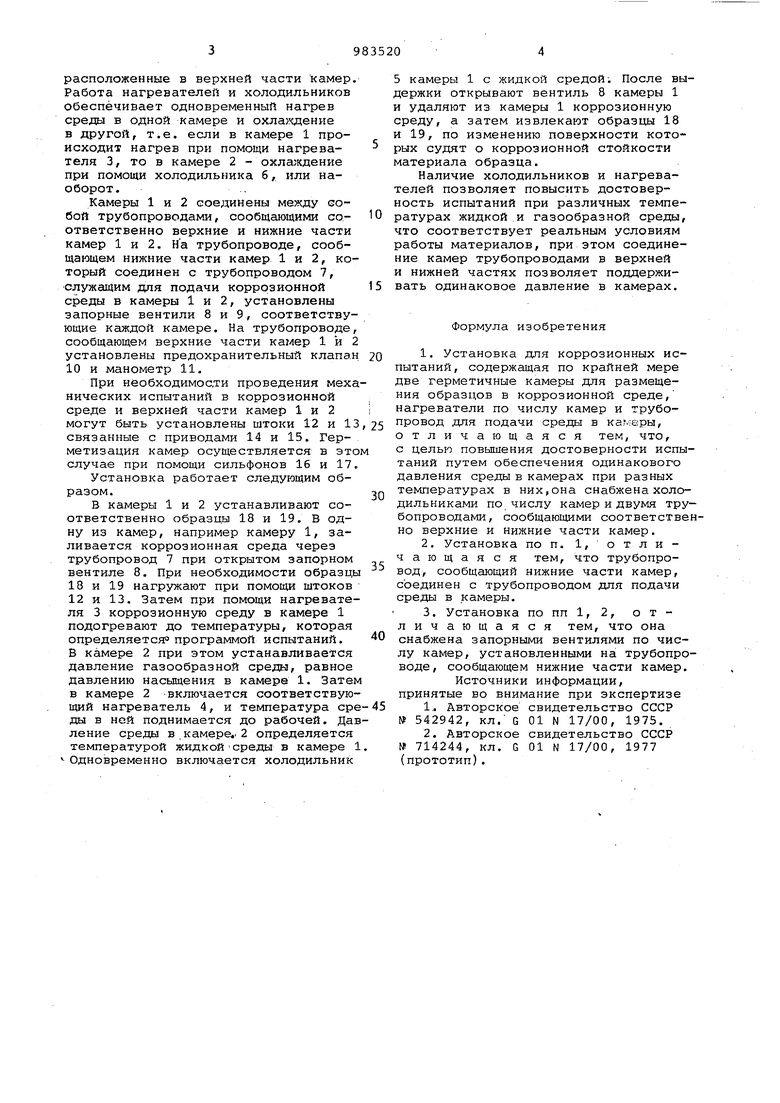

Изобретение относится к испытател ной технике., в частности к установка для коррозионных испытаний. Известна установка для коррозионных испытаний при повышенных темпера турах в условиях различных агрегатны состояниях агрессивной среды, содерж щая испытательную емкость, разделенную перегородкой на две камеры для размещения образцов и среды, нагрева тель и трубопровод для подачи среды в камеры Наиболее близкой к изобретению по технической сущности и достигаемому результату является установка для коррозионных испытаний, содержащая по крайней мере две герметичные камеры для размещения образцов в коррозионной среде, нагреватели по чис лу камер и трубопровод для подачи среды в камеры 2. Недостатком известных установок является невысокая достоверность истштаний, обусловленная тем, что испытания проводятся при постоянном давлении и температуре, в то время как в жидкой фазе материалы работают обычно при более низких тектературах, чем в газообразных. Цель изобретения - повышение достоверности испытаний путем обеспечения одинакового давления среды в камерах при разных температурах в них. Указанная цель достигается тем, что установка для коррозионных испытаний, содержащая по крайней мере две герметичные камеры для размещения образцов в коррозионной среде, нагреватели по числу камер и трубопровод для подачи среды в камеры, снабжена холодильниками по числу камер и двумя трубопроводами, сообщающими соответственно верхние и нижние части камер. Кроме того, трубопровод, сообщающий нижние части камер, соединен с трубопроводом для подачи среды в камеры, а установка снабжена запорными вентилями по числу камер, установленными на трубопроводе, сообщающем нижние части камер. На чертеже иеображена схема установки для коррозионных испытаний. Установка содержит две одинаковые герметичные камеры 1 и 2, каждая из которых имеет соответствующие нагреватели 3 и 4, расположенные в нижней части камер, и холодильники 5 и 6, расположенные в верхней части камер, Работа нагревателей и холодильников обеспечивает одновременный нагрев среды в одной камере и охла)хдение в другой, т.е. если в камере 1 происходит нагрев при помощи нагревателя 3, то в камере 2 - охлаждение при помощи холодильника 6, или наоборот... Камеры 1 и 2 соединены между собой трубопроводами, сообщающими соответственно верхние и нижние части камер 1 и 2. На трубопроводе, сообщающем нижние части камер 1 и 2, который соединен с трубопроводом 7, служащим для подачи коррозионной среды в камеры 1 и 2, установлены запорные вентили 8 и 9, соответствующие каждой камере. На трубопроводе, сообщающем верхние части камер 1 и 2 установлены предохранительный клапан 10 и манометр 11. При необходимости проведения меха нических испытаний в коррозионной среде и верхней части камер 1 и 2 могут быть установлены штоки 12 и 13 связанные с приводами 14 и 15. Герметизация камер осуществляется в это случае при помощи сильфонов 16 и 17 Установка работает следующим образом. В камеры 1 и 2 устанавливают соответственно образцы 18 и 19. В одну из камер, например камеру 1, заливается коррозионная среда через трубопровод 7 при открытом запорном вентиле 8. При необходимости образцы 18 и 19 нагружают при помощи штоков 12 и 13. Затем при помощи нагревателя 3 коррозионную среду в камере 1 подогревают до температуры, которая определяется программой испытаний. В камере 2 при этом устанавливается давление газообразной среды, равное давлению насыщения в камере 1. Затем в камере 2 включается соответствующий нагреватель 4, и температура ер ды в ней поднимается до рабочей. Да ление среды в.камере. 2 определяется температурой жидкойсреды в камере Одновременно включается холодильник 5 камеры 1 с жидкой средой; После выдержки открывают вентиль 8 камеры 1 и удаляют из камеры 1 коррозионную среду, а затем извлекают образцы 18 и 19, по изменению поверхности которых судят о коррозионной стойкости материала образца. Наличие холодильников и нагревателей позволяет повысить достоверность испытаний при различных температурах жидкой и газообразной среды, что соответствует реальным условиям работы материалов, при этом соединение камер трубопроводами в верхней и нижней частях позволяет поддерживать одинаковое давление в камерах. Формула изобретения 1.Установка для коррозионных испытаний, содержащая по крайней мере две герметичные камеры для размещения образцов в коррозионной среде, нагреватели по числу камер и трубопровод для подачи среды в камеры, отличающаяся тем, что, с целью повышения достоверности испытаний путем обеспечения одинакового давления среды в камерах при разных температурах в них,она снабжена холодильниками по числу камер и двумя трубопроводами, сообщающими соответственно верхние и нижние части камер. 2.Установка по п. 1, о т л и чающаяся тем, что трубопровод, сообщающий нижние части камер, соединен с трубопроводом для подачи среды в камеры. 3.Установка по пп 1, 2, отличающаяся тем, что она снабжена запорными вентилями по числу камер, установленными на трубопроводе, сообщающем нижние части камер. Источники информации, принятые во внимание при экспертизе 1.. Авторское свидетельство СССР № 542942, кл. G 01 N 17/00, 1975. 2. Авторское свидетельство СССР № 714244, кл. G 01 N 17/00, 1977 (прототип).

Авторы

Даты

1982-12-23—Публикация

1981-07-13—Подача