(54) ГРОХОТ-ТРАНСПОРТЕР

| название | год | авторы | номер документа |

|---|---|---|---|

| Грохот-транспортер | 1985 |

|

SU1258499A2 |

| Грохот для разделения сыпучего материала | 1981 |

|

SU994041A1 |

| Грохот для влажных сыпучих материалов | 1983 |

|

SU1088815A1 |

| Способ разделения материалов по крупности и ленточный грохот для его осуществления | 1990 |

|

SU1782676A1 |

| СЕПАРАТОР ПРОДОЛГОВАТЫХ СЫПУЧИХ МАТЕРИАЛОВ | 2009 |

|

RU2388554C1 |

| Вибрационный грохот | 2017 |

|

RU2668603C1 |

| Устройство для разделения сыпучих материалов | 1990 |

|

SU1777972A1 |

| УСТРОЙСТВО ДЛЯ ГРОХОЧЕНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 2006 |

|

RU2317864C1 |

| Вибрационный грохот | 2016 |

|

RU2616042C1 |

| Грохот | 1989 |

|

SU1659128A1 |

1

Изобретение относится к техн-ике для разделения сыпучих материалов по крупности и может найти применение в горнорудной, химической, металлургической промышленности и других отраслях народного хозяйства.

Известен грохот-транспортер, включающий приводные и натяжные устройства и просеивающую поверхность, образованную бесконечными струнами 1.

Недостатки такого грохота-транспортера - сложность монтажа и обслуживания грохота, частая забиваемость просеивающей поверхности, ограниченное количество выделяемых фракций и частое нарушение межструнного зазора из-за отсутствия направляющих на приводных и натяжных устройствах.,

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является грохот-транспортер, включающий раму, привод, приводное и натяжные устройства,загрузочную течку, отводящие лотки и просеивающую поверхность, образованную бесконечными струнами,расположенными с увеличением межструнного зазора от зоны загрузки исходного материала к зоне выгрузки крупной фракции, при этом часть струн установлена в зоне просева мелкой фракции 2.

Недостатками этого грохота-транспор тера являются низкая производительность и эффективность грохочения в связи с пло. хим выделением средней фракции исходного материала.

Цель изобретения - повышение производительности и эффективности грохочения исходного материала за счет выделения средней фракции. Поставленная цель достигается тем, что в грохоте-транспортере, включающем раму, привод, приводное и натяжные устройства,

15 загрузочную течку, отводящие лотки и просеивающую поверхность, образованную бесконечными струнами, расположенными с увеличением межструнного зазора от зоны загрузки исходного материала к зоне выгрузки крупной фракции, при этом часть струн установлена в зоне просева мелкой фракции-, другая часть бесконечных струн установлена на всей длине грохота с чередованием с первыми, причем приводное

н натяжные устройства снабжены направляюишми, в которых размещены струны.

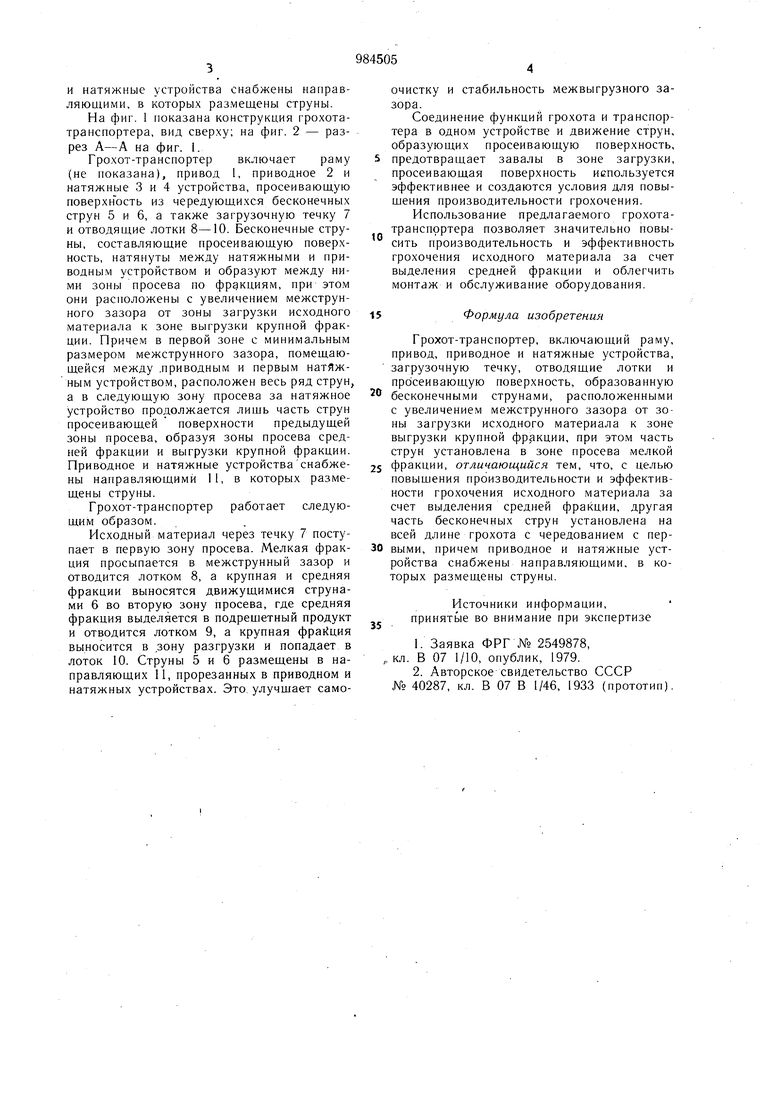

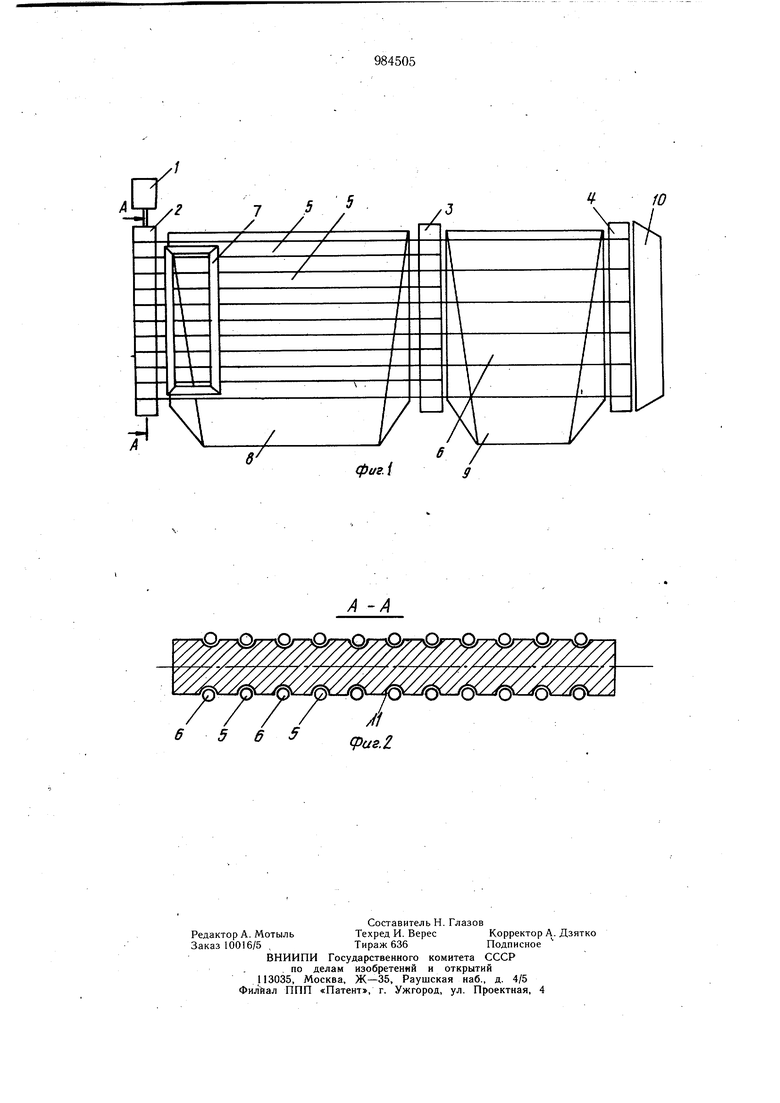

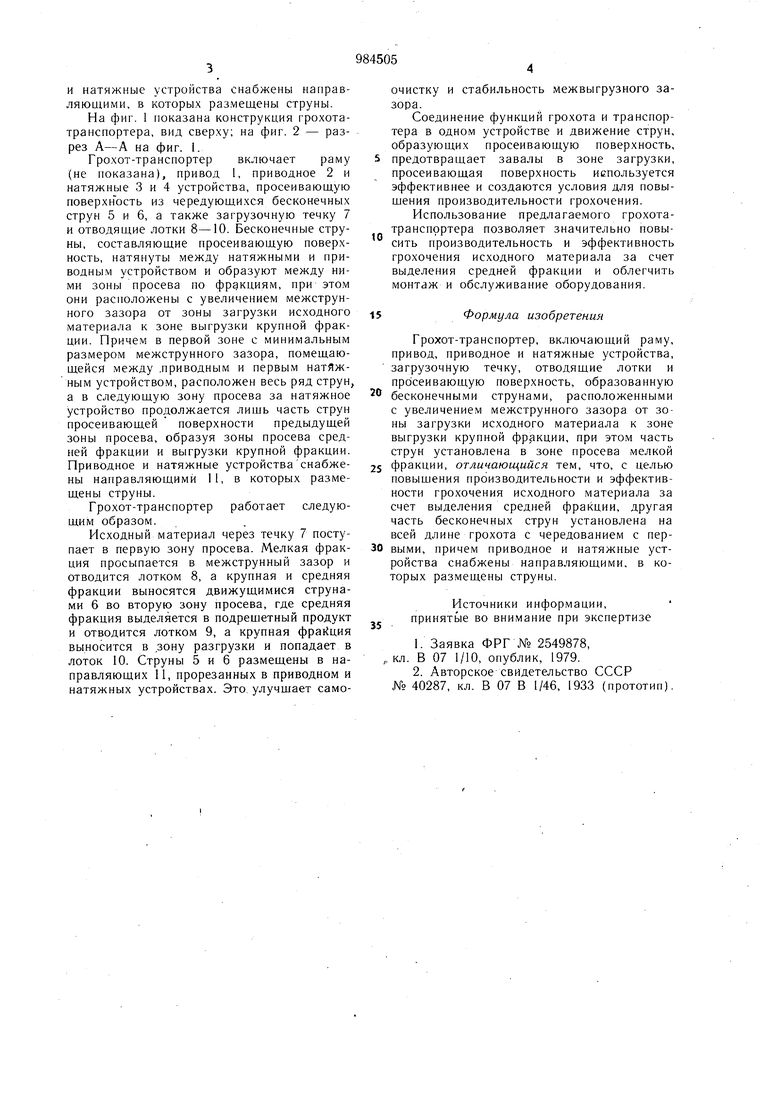

На фиг. 1 показана конструкция грохотатранспортера, вид сверху; на фиг. 2 - разрез А-А на фиг. 1.

Грохот-транспортер включает раму (не показана), привод 1, приводное 2 и натяжные 3 и 4 устройства, просеивающую поверхнЪсть из чередующихся бесконечных струн 5 и 6, а также загрузочную течку 7 и отводящие лотки 8-10. Бесконечные струны, составляющие просеивающую поверхность, натянуты между натяжными и приводным устройством и образуют между ними зоны просева по фракциям, при этом они расположены с увеличением межструнного зазора от зоны загрузки исходного материала к зоне выгрузки крупной фракции. Причем в первой зоне с минимальным размером межструнного зазора, помещающейся между .приводным и первым натЯжным устройством, расположен весь ряд струн, а в следующую зону просева за натяжное устройство продолжается лищь часть струн просеивающей поверхности предыдущей зоны просева, образуя зоны просева средней фракции и выгрузки крупной фракции. Приводное и натяжные устройстваснабжены направляющими 11, в которых размещены струны.

Грохот-транспортер работает следующим образом.

Исходный материал через течку 7 поступает в первую зону просева. Мелкая фракция просыпается в межструнный зазор и отводится лотком 8, а крупная и средняя фракции выносятся движущимися струнами 6 во вторую зону просева, где средняя фракция выделяется в подрешетный продукт и отводится лотком 9, а крупная выносится в зону разгрузки и попадает в лоток 10. Струны 5 и 6 размещены в направляющих 11, прорезанных в приводном и натяжных устройствах. Это. улучщает самоочистку и стабильность межвыгрузного зазора.

Соединение функций грохота и транспортера в одном устройстве и движение струн, образующих просеивающую поверхность, предотвращает завалы в зоне загрузки, просеивающая поверхность используется эффективнее и создаются условия для повышения производительности грохочения.

Использование предлагаемого грохотатранспортера позволяет значительно повысить производительность и эффективность грохочения исходного материала за счет выделения средней фракции и облегчить монтаж и обслуживание оборудования.

Формула изобретения

Грохот-транспортер, включающий раму, привод, приводное и натяжные устройства, загрузочную течку, отводящие лотки и просеивающую поверхность, образованную

бесконечными струнами, расположенными с увеличением межструнного зазора от зоны загрузки исходного материала к зоне выгрузки крупной фракции, при этом часть струн установлена в зоне просева мелкой

фракции, отличающийся тем, что, с целью повышения производительности и эффективности грохочения исходного материала за счет выделения средней фракции, другая часть бесконечных струн установлена на всей длине грохота с чередованием с первыми, причем приводное и натяжные устройства снабжены направляющими, в коорых размещены струны.

Источники информации, принятьш во внимание при экспертизе

№ 40287, кл. В 07 В 1/46, 1933 (прототип).

Авторы

Даты

1982-12-30—Публикация

1981-06-19—Подача