Изобретение относится к области .-обработки металлов давлением; точнее, к прессовашно труб и может быть использовано при производстве многослойных металлических труб для энергетического и химического машиностроения .

Известен способ изготовления биметаллических триметаплических труб путем горячего гфессования полых заготовок, составленных из нескольких втулок.

Заготовку выполняют так, чтобы после нагрева ее нщ)ужный диаметр был меньше (на 1,0-10,0 .лм) диаметра полости контейнера, а внутренний диаметр был больше (на 1,0-10,0 мм) диаметра прессовой иглы. Нагретую заготовку устанавливают по оси контейнера, вводят в нее прессовую иЕлу, помещают заготовку в контейнер и выдавливают пресс-штемпелетл через матрицу 1.

Однако в этом Способе изготовления многослойных труб высока трудоемкость производства составных заготовок,значительный расход дефицитных металлов при их производстве, низкое качество труб, имеющих слой, толщина которых менее 1/5 от толщины стенки трубы. «

Известен также способ изготовления многослойных труб путем сворачивания ленты в рулон с осевьам отверстием; ; введения в отверстие прессовой иглы и последующего выдавливания рулона из полости контейнера. пресс-штёмпелем,2.

Такой способ менее трудоемок, однако качество труб низкое. Это объясняется существенно неравномерной :де10формацией заготовки-, слои которой теряют устойчивость в ходе распрессовки в контейнере из-за зазоров межда заготовкой и инструментом и между слоями ленты. В результате в ходе вы15давливания металла через матричное очко происходит разрушение слоев ленты.

Цель изобретения - повышение качества запрессованных многослойных

20 труб путем повышения равномерности послойной деформации заготовок.

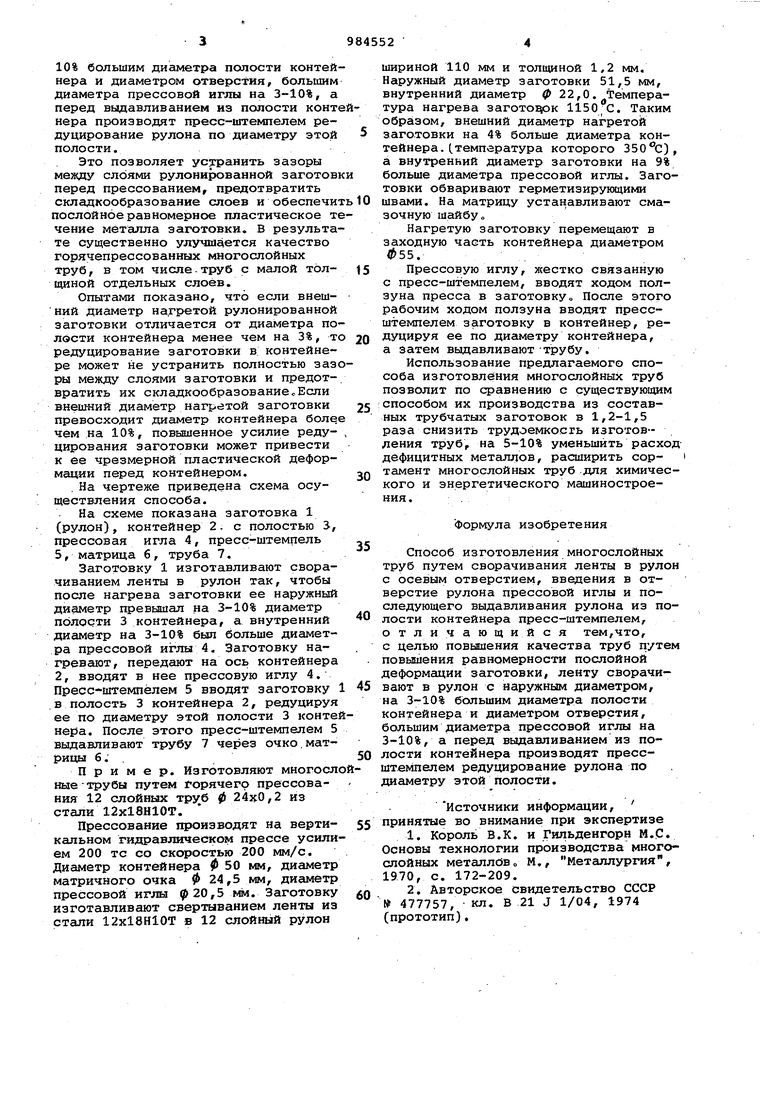

Поставленная цель достигается тем, что заготовку с отверстием при изготовления -многослойных труб путем сво25рачивания ленты в рулон с осевым отверстием, введения в отверстие рулона прессовой игль и последукщегр выдавливания рулона из полости контейнера пресс-штемпелем, ленту сворачивают 30 в рулон с наружным Д11аметром, на З10% большим диаметра полости контей нера и диаметром отверстия, большим диаметра прессовой иглы на 3-10%, а перед выдавливанием из полости конт нера производят пресс-штемпелем редуцирование рулона по диаметру этой полости. Это позволяет устранить зазоры между слоями рулонн мэванной заготов перед прессованием, предотвратить складкообразование слоев и обеспечи послойное равномерное пластическое те чение металла заготовки. В результате существенно улучшается качество горячепрессованных многослойных труб, в том числе-труб с малой толтиной отдельных слоев. Опытами показано, что если внешний диаметр на,гретой рулонированной заготовки отличается от диаметра полости контейнера менее чем на 3%, то редуцирование заготовки в контейнере может не устранить полностью зазо ры между слоями заготовки и предотвратить их складкообразованиесЕсли внешний диаметр нагретой заготовки превосходит диаметр контейнера более чем на 10%, повышенное усилие редуцирования заготовки может привести к ее чрезмерной пластической деформации перед контейнером. . На чертеже приведена схема осуществления способа. На схеме показана заготовка 1 (рулон), контейнер 2. с полостью 3, прессовая игла 4, пресс-штемпель 5, матрица 6, труба 7. Заготовку 1 изготавливают сворачиванием ленты в рулон так, чтобы после нагрева заготовки ее наружный диаметр превышал на 3-10% диаметр полости 3 контейнера, а внутренний диаметр на 3-10% был больше диаметра прессовой иглы 4. Заготовку нагревают, передают на ось контейнера 2, вводят в нее прессовую иглу 4. Пресс-штемпелем 5 вводят заготовку 1 в полость 3 контейнера 2, редуцируя ее по диаметру этой полости 3 контей нера. После этого пресс-штемпелем 5 выдавливают трубу 7 через очко.матрицы б. . Пример. Изготовляют многосло ные -трубы путем горячего прессования 12 слойных труб 0 24x0,2 из стали 12х18Н10Т. Прессование производят на вертикальном гидравлическом прессе усилием 200 тс со скоростью 200 мм/с. Диаметр контейнера Ф 50 мм, диаметр матричного очка 0 24,5 мм, диаметр прессовой иглы 20,5 «. Заготовку изготавливают свертыванием ленты из стали 12х18Н10Т в 12 слойный рулон шириной 110 мм и толщиной 1,2 мм. Наружный диаметр заготовки 51,5 мм, внутренний диаметр ф 22,0. Температура нагрева заготовок 1150 . Таким образом, внешний диаметр нагретой заготовки на 4% больше диаметра контейнера, (.температура которого ), а внутренний диаметр заготовки на 9% больше диаметра прессовой иглы. Заготовки обваривают герметизирующими швами. На матрицу устанавливают смазочную шайбу,, Нагретую заготовку перемещают в заходную часть контейнера диаметром . Прессовую иглу, жестко связанную с пресс-штемпелем, вводят ходом ползуна пресса в заготовку После этого рабочим ходом ползуна вводят прессштемпелем заготовку в контейнер, редуцируя ее по диаметру контейнера, а затем выдавливают трубу. Использование предлагаемого способа изготовления многослойных труб позволит по сравнению с существующим способом их производства из составных трубчатых заготовок в 1,2-1,5 раза снизить трудоемкость изготовления труб, на 5-10% уменьшить расход дефицитных металлов, расширить сор- i тамент многослойных труб для химического и энергетического машиностроения. Формула изобретения Способ изготовления многослойных труб путем сворачивания ленты в рулон с осевым отверстием, введения в отверстие рулона прессовой иглы и последующего выдавливания рулона из полости контейнера пресс-штемпелем, отличающийся тем,что, с целью повышения качества труб путем повышения равномерности послойной деформации заготовки, ленту сворачивают в рулон с наружным диаметром, на 3-10% большим диаметра полости контейнера и диаметром отверстия, большим диаметра прессовой иглы на 3-10%, а перед выдавливанием из полости контейнера производят прессштеМпелем редухдарование рулона по дшаметру этой полости. Источники информации, принятые во внимание при экспертизе 1.Король В.К. и Гильденгорн М.С. Основы технологии производства многослойных металлов о М., Металлургия, 1970, с. 172-209. 2.Авторское свидетельство СССР № 477757, кл. В 21 J 1/04, 1974 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления многослойных труб | 1984 |

|

SU1194526A2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ И КОМПОЗИЦИОННЫХ ЗАГОТОВОК ИЗ ЛИСТОВЫХ МАТЕРИАЛОВ | 2015 |

|

RU2610653C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ И КОМПОЗИЦИОННЫХ ЗАГОТОВОК ИЗ ЛИСТОВЫХ МАТЕРИАЛОВ | 2015 |

|

RU2625372C2 |

| ПРЕСС ДЛЯ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ МЕТАЛЛИЧЕСКИХ ЗАГОТОВОК ОБРАТНЫМ ВЫДАВЛИВАНИЕМ | 1987 |

|

RU2074780C1 |

| ИНСТРУМЕНТ ДЛЯ ПРЕССОВАНИЯ ТРУБ СО СВАРКОЙ | 2007 |

|

RU2340418C1 |

| ЗАГОТОВКА ДЛЯ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ПУСТОТЕЛЫХ ИЗДЕЛИЙ ОБРАБОТКОЙ МАТЕРИАЛОВ ДАВЛЕНИЕМ, СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ПУСТОТЕЛЫХ ИЗДЕЛИЙ И ИЗДЕЛИЕ, ПОЛУЧЕННОЕ УКАЗАННЫМ СПОСОБОМ | 2016 |

|

RU2674798C2 |

| Способ формообразования заготовок | 1980 |

|

SU904824A1 |

| Инструмент для прошивки заготовки под прессование | 2015 |

|

RU2611634C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛЕГКОСПЛАВНЫХ ТРУБ | 1999 |

|

RU2168382C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНЫХ БЕСШОВНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА | 2007 |

|

RU2351422C1 |

Авторы

Даты

1982-12-30—Публикация

1981-09-04—Подача