Изобретение относится к обработке металлов давлением, в частности к производству полых профилей, и может быть использовано при производстве труб из специальных сталей, цветных металлов и сплавов.

Известно устройство для реализации способа прессовой прошивки, содержащее контейнер, пресс-штемпель, пресс-шайбу, подвижную иглу с собственным гидроцилиндром (Жолобов В.В., Зверев Г.И. Прессование металлов. - М.: Металлургия, 1971, рис. 179, с. 228-229).

Недостатком известного устройства является сложность конструкции пресса и повышенная разностенность при прошивке осевого отверстия, что приводит к неравномерному истечению деформируемого материала и, соответственно, увеличению усилия прошивки.

Наиболее близким техническим решением, принятым за прототип, является инструмент для прошивки заготовок под прессование, содержащий контейнер, матрицу с подпорной иглой, пресс-штемпель с расширяющимся к его рабочему торцу углублением и концентрично размещенной в пресс-штемпеле прошивной иглой со сменным наконечником (А.с. СССР №1037991, B21C 25/00, опубл. 30.08.1983).

Недостатком прототипа является сложная конструкция прессового инструмента, заключающаяся в выполнении рабочего торца пресс-штемпеля с углублением в виде усеченного конуса, что требует повышенной точности при изготовлении. Кроме того, возможен повышенный износ пресс-штемпеля из-за отсутствия рабочих поверхностей, обеспечивающих подпрессовку металла в контейнере, а также возникновение повышенных усилий при прошивке, связанных с формообразованием переднего торца гильзы, что снижает ресурс работы инструмента при деформации высоколегированных сталей и сплавов.

Техническая задача, решаемая изобретением, заключается в снижении усилия прессования и уменьшении расходного коэффициента металла.

Поставленная задача решается за счет того, что в инструменте для прошивки заготовки под прессование трубы, содержащем контейнер, матрицу с подпорной иглой, пресс-штемпель с концентрично размещенной в нем с зазором подвижной в осевом направлении прошивной иглой со съемным наконечником, согласно изобретению на переднем торце пресс-штемпеля размещена шайба с осевым отверстием, торцевая поверхность которой выполнена с расширяющимся в сторону заготовки углублением в виде усеченного конуса, при этом радиус меньшего основания конуса больше радиуса отверстия шайбы.

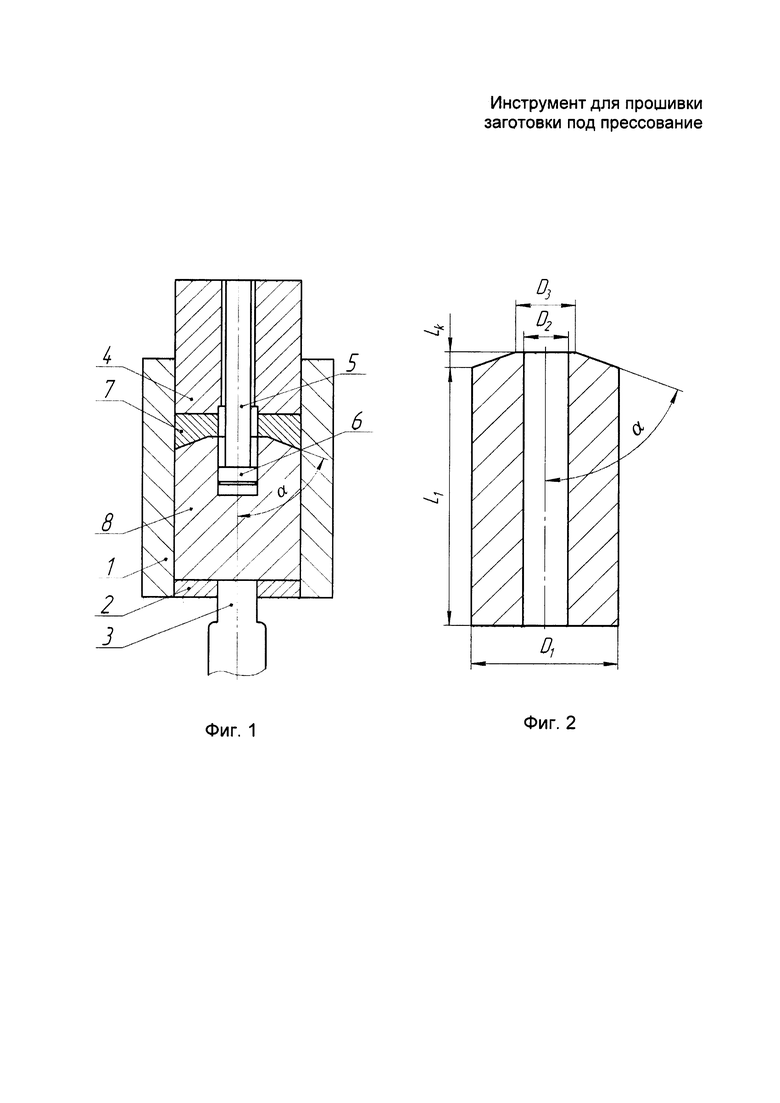

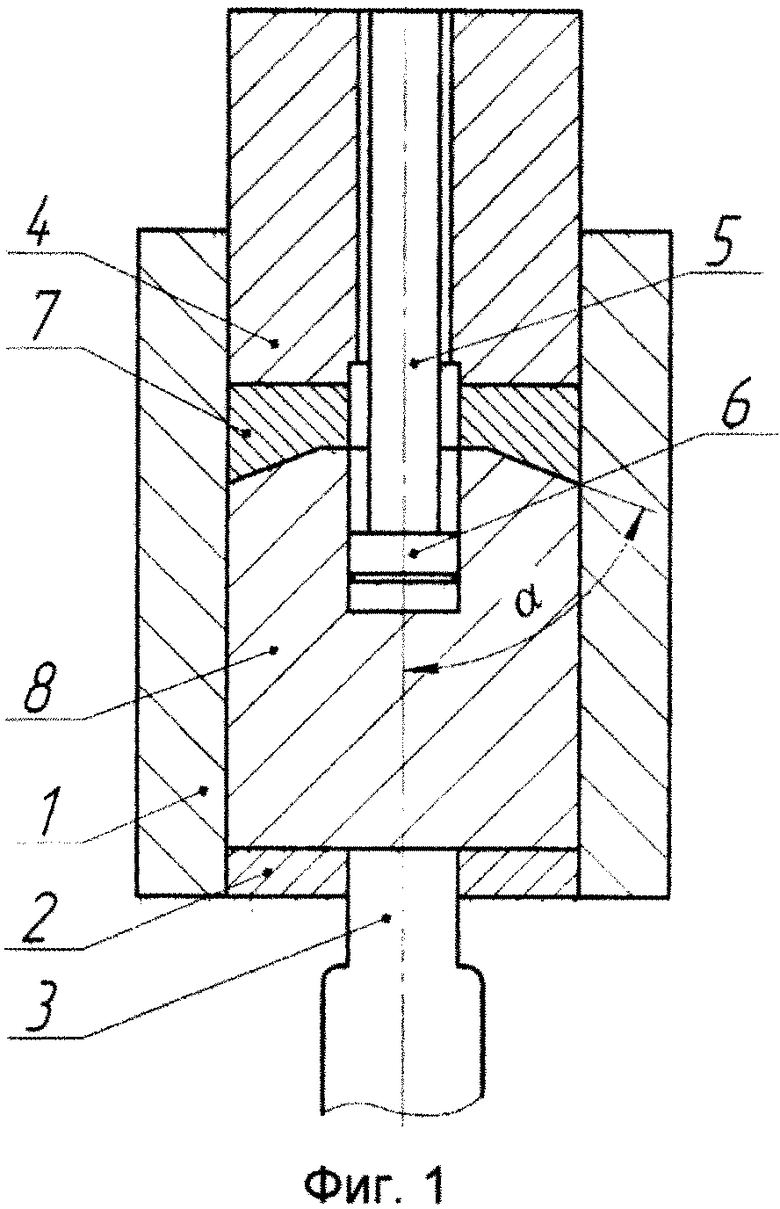

Изобретение поясняется чертежами, где на фиг. 1 показан в разрезе общий вид инструмента для прошивки заготовки, на фиг. 2 изображена гильза.

Инструмент для прошивки заготовок на вертикальном прессе содержит контейнер 1 пресса с размещенной в нем матрицей 2, к которой подведена подпорная игла 3. Пресс-штемпель 4 выполнен вдоль оси с каналом, в котором концентрично с зазором размещена прошивная игла 5, на конце которой закреплен съемный прошивной наконечник 6. На торце пресс-штемпеля 4 размещена шайба 7, рабочий торец которой выполнен с расширяющимся углублением в виде усеченного конуса для формирования профиля торцевого участка заготовки 8, при этом радиус меньшего основания конуса больше радиуса отверстия шайбы.

Прошивку заготовок под прессование труб осуществляют с помощью заявляемого инструмента следующим образом. Сплошную металлическую цилиндрическую заготовку 8 предварительно механически обрабатывают, нагревают до температуры деформации и размещают в контейнере 1 прошивного пресса, при этом задним торцом заготовку устанавливают на матрицу 2 с подпорной иглой 3 (фиг. 1). С противоположного торца заготовки 8 подают пресс-штемпель 4, на котором размещена сменная шайба 7. Рабочий торец шайбы выполнен с расширяющимся в сторону заготовки 8 углублением в виде усеченного конуса для формирования профиля торцевого участка заготовки 8. Затем проводят подпрессовку сплошной заготовки 8 внутри контейнера 1 за счет передачи давления пресса через пресс-штемпель 4 на шайбу 7. При этом металл заготовки 8 заполняет контейнер 1 прошивного пресса и происходит формирование поверхности торца заготовки 8 в виде усеченного конуса, причем угол образующей α конической поверхности углубления шайбы 7 с продольной осью равен углу образующей торцевого участка заготовки с продольной осью. После формирования поверхности торца заготовки 8 осуществляют ее прошивку усилием, передаваемым от прошивной иглы 5 со съемным наконечником 6, размещенной концентрично внутри полости пресс-штемпеля 4. Происходит формирование цилиндрической гильзы (фиг. 2) с наружным диаметром D1, внутренним диаметром D2 и длиной L, при этом передний торец выполнен в виде усеченного конуса с меньшим диаметром D3 и углом образующей торцевого участка с продольной осью, равным α.

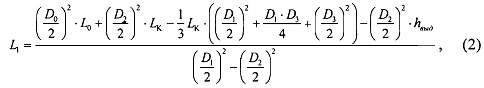

Длину гильзы L с передним торцом в виде усеченного конуса определяют из следующего выражения:

где L1 - длина цилиндрической части гильзы, мм;

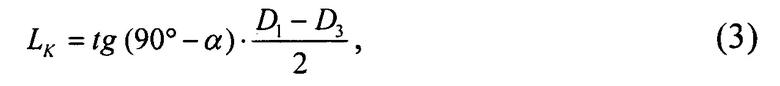

LK - высота торцевого конического участка гильзы, мм;

где D0 - диаметр заготовки, мм;

L0 - длина заготовки, мм;

D2 - внутренний диаметр гильзы, мм;

D1 - наружный диаметр гильзы, мм;

D3 - меньший диаметр переднего торца гильзы, мм;

hвыд - высота «выдры» (часть металла заготовки, удаляемой при прошивке), мм;

где α - угол образующей торцевого участка гильзы с продольной осью, град.

Формирование торцевой поверхности заготовки в виде усеченного конуса с использованием инструмента для прошивки позволит избежать потери металла в стружку и уменьшить расходный коэффициент. Применение инструмента для прошивки заготовки под прессование позволит использовать полученную гильзу с требуемым профилем торцевой поверхности для последующего изготовления труб определенной длины прессованием с применением прессового инструмента с конгруэнтной рабочей поверхностью, что обеспечит снижение усилия прессования при непрерывном производственном цикле, а также предотвратит охлаждение гильзы после экспандирования, проведение механической обработки и нагрев под прессование.

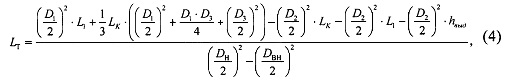

Полученную заготовку-гильзу используют для последующего прессования на горизонтальном трубопрофильном прессе, при этом длину трубы, изготовленной прессованием, можно определить из соотношения:

где DH и DBH - наружный и внутренний диаметр трубы, соответственно, мм.

Использование предлагаемого инструмента позволяет изготавливать трубы заданного сортамента из заготовки определенной длины. Так, используя выражения (1)-(3), можно рассчитать длину гильзы, изготавливаемой при прошивке, и при дальнейшем использовании зависимости (4)- определить длину трубы.

Прошивка заготовок под прессование была опробована на вертикальном гидравлическом испытательном прессе ПММ-125 усилием 1,25 МН. Реализация предлагаемого изобретения потребовала изменения конструкции прессового инструмента и дооснащения пресса специальными приспособлениями. Для операции прошивки был изготовлен контейнер внутренним диаметром 45 мм, пресс-штемпель наружными диаметром 44,5 мм, внутри которого размещена прошивная игла со съемным наконечником наружным диаметром 18,5 мм. Шайба, размещенная на торце пресс-штемпеля, выполнена с углублением в виде усеченного конуса с углом образующей конической поверхности α=69°.

Цилиндрическую заготовку из свинца марки С2 диаметром 43 мм и высотой 85 мм при температуре 25°С загружали в контейнер внутренним диаметром 45 мм. После этого проводили распрессовку заготовки, формируя торец заготовки в виде усеченного конуса с углом образующей конической поверхности α=69°. Затем прошивали заготовку при помощи прошивного наконечника диаметром 18,5 мм при скорости перемещения пуансона 10 мм/с. В результате была изготовлена гильза общей длиной 95,4 мм, усилие прошивки составило порядка 80,0 кН. Полученную гильзу использовали для прессования трубы наружным диаметром 15,0 мм с толщиной стенки 3,0 мм при применении прессового инструмента с профилем рабочей поверхности, соответствующим профилю переднего торца гильзы. Усилие прессования составило 114,0 кН, что на 5-7% ниже среднего значения усилия прессования. Использование предлагаемого инструмента для прошивки обеспечило формирование торцевой поверхности заготовки в виде усеченного конуса и позволило избежать потери металла в стружку от 3 до 5% от массы заготовки.

Использование предлагаемого инструмента обеспечивает снижение усилия прессования и расходного коэффициента металла при прошивке заготовок, предназначенных для получения труб прессованием. Изобретение может быть использовано при изготовлении заготовок для производства труб ответственного назначения из специальных сталей, а также цветных металлов и сплавов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Инструмент для прошивки заготовок под прессование | 1982 |

|

SU1037991A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНЫХ БЕСШОВНЫХ ТРУБ | 1999 |

|

RU2166394C1 |

| Способ прессования труб | 2018 |

|

RU2693708C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛЕГКОСПЛАВНЫХ ТРУБ | 1999 |

|

RU2168382C1 |

| СПОСОБ ПРЯМОГО ПРЕССОВАНИЯ ТРУБОПРОФИЛЬНОГО ИЗДЕЛИЯ | 2002 |

|

RU2238161C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЕСШОВНЫХ ТРУБ ИЗ ЦИЛИНДРИЧЕСКИХ ЗАГОТОВОК ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МЕТАЛЛОВ И СПЛАВОВ | 2016 |

|

RU2650474C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНЫХ БЕСШОВНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА И ГОРИЗОНТАЛЬНЫЙ ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2343031C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНЫХ БЕСШОВНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА | 2007 |

|

RU2351422C1 |

| СПОСОБ ПРЕССОВАНИЯ КОРОТКОМЕРНЫХ ТРУБ | 2001 |

|

RU2208490C2 |

| СПОСОБ ПРЕССОВОЙ ПРОШИВКИ ЗАГОТОВКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2119396C1 |

Изобретение относится к обработке металлов давлением. Инструмент для прошивки заготовки под прессование трубы содержит контейнер, матрицу с подпорной иглой, пресс-штемпель с концентрично размещенной в нем с зазором подвижной в осевом направлении прошивной иглой со съемным наконечником. На переднем торце пресс-штемпеля размещена шайба с осевым отверстием, торцевая поверхность которой выполнена с расширяющимся в сторону заготовки углублением в виде усеченного конуса. Радиус меньшего основания конуса больше радиуса отверстия шайбы. Технический результат заключается в обеспечении снижения усилия прессования труб и расходного коэффициента металла. 2 ил.

Инструмент для прошивки заготовки под прессование трубы, содержащий контейнер, матрицу с подпорной иглой, пресс-штемпель с концентрично размещенной в нем с зазором подвижной в осевом направлении прошивной иглой со съемным наконечником, отличающийся тем, что на переднем торце пресс-штемпеля размещена шайба с осевым отверстием, торцевая поверхность которой выполнена с расширяющимся в сторону заготовки углублением в виде усеченного конуса, при этом радиус меньшего основания конуса больше радиуса отверстия шайбы.

| Инструмент для прошивки заготовок под прессование | 1982 |

|

SU1037991A1 |

| Инструмент для прессования труб | 1973 |

|

SU478640A1 |

| Осадчий В.Я | |||

| и др | |||

| Технология и оборудование трубного производства, Москва, Интермет Инжиниринг, 2007, с | |||

| Гидравлическая или пневматическая передача | 0 |

|

SU208A1 |

| ИНСТРУМЕНТ ДЛЯ ПРЕССОВАНИЯ ТРУБ НА ВЕРТИКАЛЬНОМ ПРЕССЕ | 2011 |

|

RU2479371C1 |

| JP 11347624 A, 21.12.1999 | |||

| WO 2003035293 A1, 01.05.2003. | |||

Авторы

Даты

2017-02-28—Публикация

2015-07-28—Подача