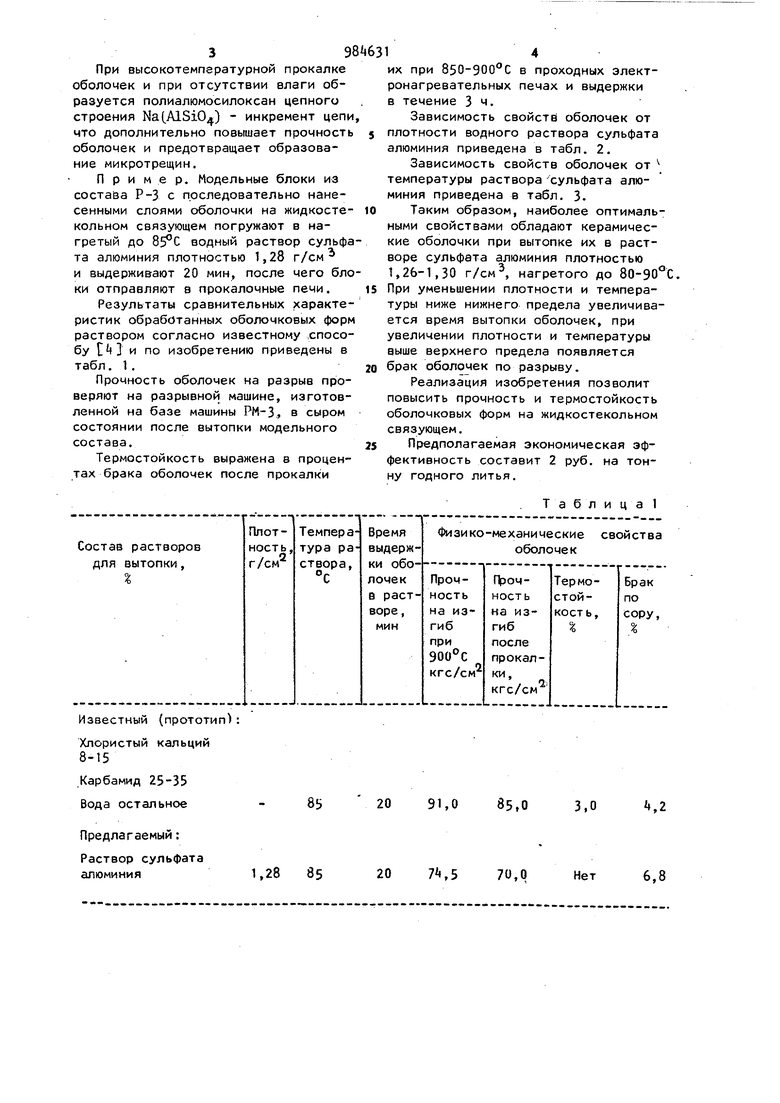

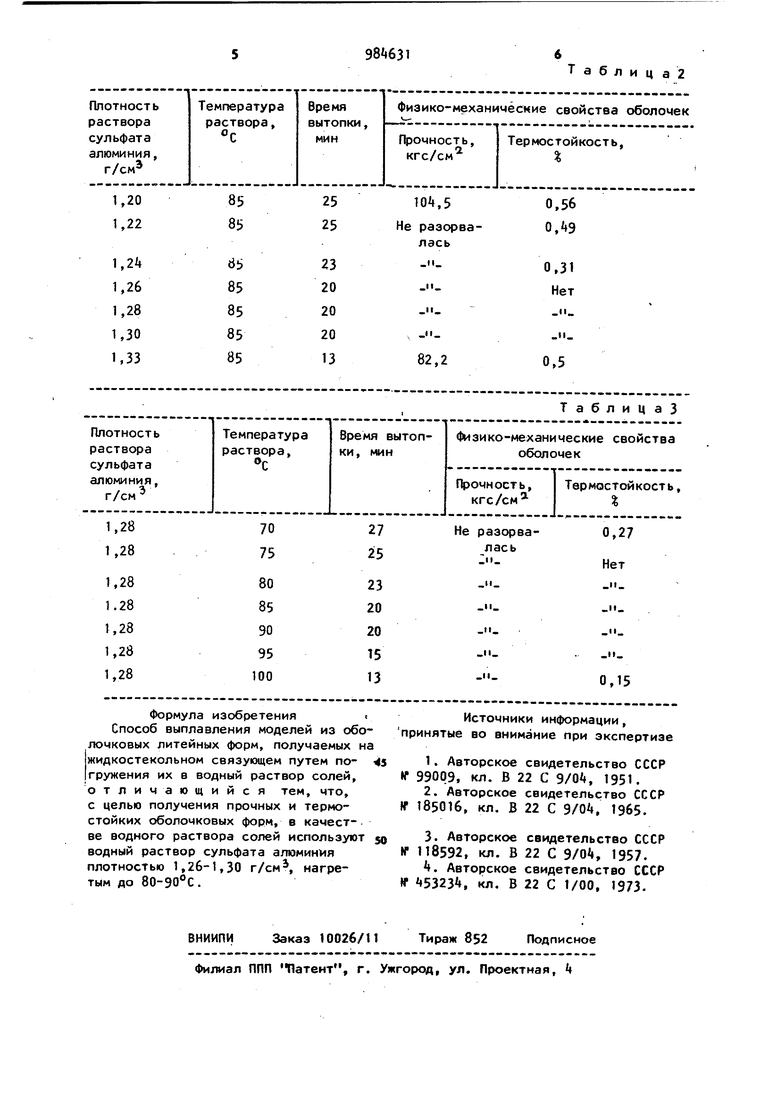

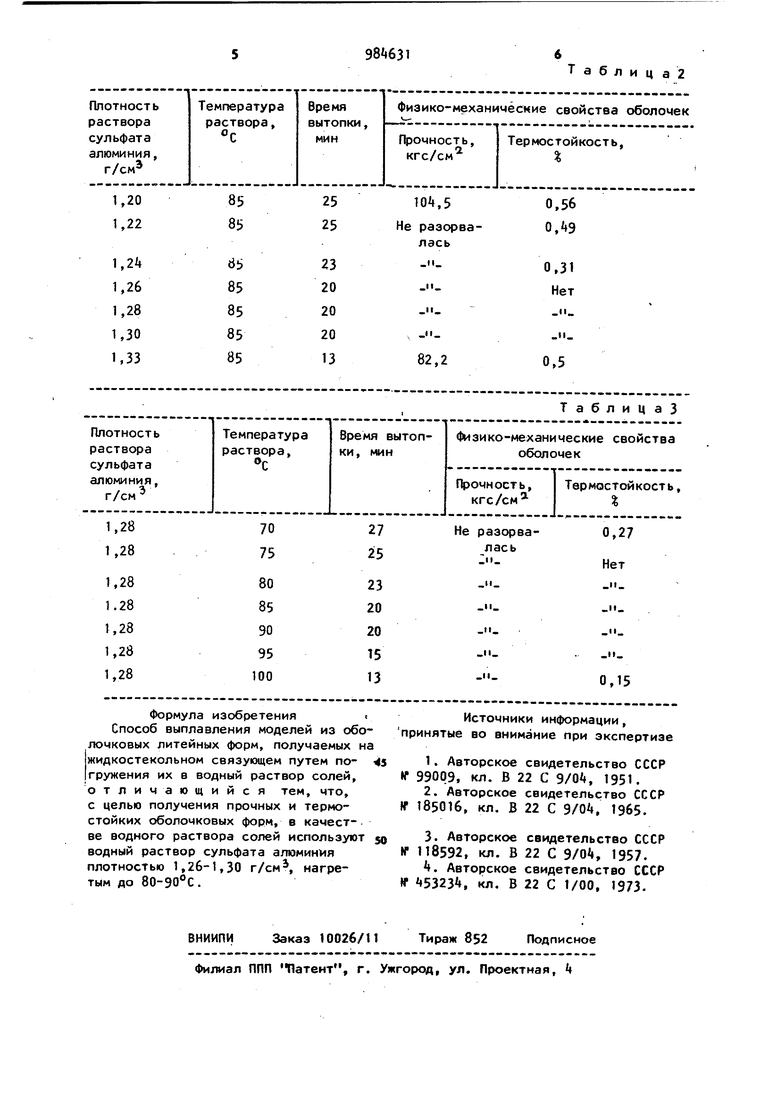

(54) СПОСОБ ВЫПЛАВЛЕНИЯ МОДЕЛЕЙ ИЗ ОБОЛОЧКОВЫХ Изобретение относится к литью по, выплавляемым моделям и может быть использовано при выплавлении модельного состава из керамической оболочковой формы. Известны способы удаления модельного состава из оболочковых форм в производстве литья по выплавляемым моделям с помощью водных растворов солей: в водном растворе аммониевого соединения ГО« в водном растворе хлористого магния, нагретого до 2, в слабом растворе соляной кислоты, нагретой до 80-90®С СЗ Недостатком этих спо.собов явояется то, что наблюдается размывание поверхности формы. Наиболее близким по технической сущности и достигаемому результату к предлагаемому является раствор для удаления моделей, который содержит 8-15 мае.; хлорида ще/ючноземельного металла и мас.% карбамида 4 . ЛИТЕЙНЫХ ФОРМ Но растворы такого состава не придают достаточной прочности и термостойкости оболочкам, так как сопи эти не способны образовывать комплексов, упрочняющих оболочки на жидкостекольном связующем. Цель изобретения - получение проч ных и термостойких оболочковых форм. Эта цель достигается тем, что в способе выплавления моделей из оболочковых литейных форм, получаемых на жидкостекольном связующем путем погружения форм в водный раствор солей, используют в качестве водного раствора солей водный раствор сульфата а яоминия плотностью 1,261,50 г/см, нагретым до. 80-90°С. Сульфат алюминия взаимодействует с жидкостекольным связующим с образованием очень прочных и термостойких полимеров аш)мосиликатов NatAlCSiU) 4/4 - этот синтйЗ происходит в гид ротермальных условиях. 398 При высокотемпературной прокалке оболочек и при отсутствии влаги образуется полиалюмосилоксан цепного строения Na(AlSiO) - инкремент цепи что дополнительно повышает прочность оболочек и предотвращает образование микротрещин. Пример. Модельные блоки из состава Р-3 с последовательно нанесенными слоями оболочки на жидкостекольном связующем погружают в нагретый до 85°С водный раствор сульфа та алюминия плотностью 1,28 г/см и выдерживают 20 мин, после чего бло ки отправляют в прокалочные печи. Результаты сравнительных характеристик обработанных оболочковых форм раствором согласно известному .способу f и по изобретению приведены в табл. 1 . Прочность оболочек на разрыв проверяют на разрывной машине, изготовленной на базе машины РМ-3., в сыром состоянии после вытопки модельного состава. Термостойкость выражена в процентах брака оболочек после прокалки их при 850-900 С в проходных электронагревательных печах и выдержки в течение 3ч. Зависимость свойств оболочек от плотности водного раствора сульфата алюминия приведена в табл. 2. Зависимость свойств оболочек от температуры раствора сульфата алюминия приведена в табл. 3. Таким образом, наиболее оптимальными свойствами обладают керамические оболочки при вытопке их в растворе сульфата алюминия плотностью 1,26-1,30 г/см нагретого до 80-90 С. При уменьшении плотности и температуры ниже нижнего предела увеличивается время вытопки оболочек, при увеличении плотности и температуры выше верхнего предела появляется брак оболочек по разрыву. Реализация изобретения позволит повысить прочность и термостойкость оболочковых форм на жидкостекольном связующем. Предполагаемая экономическая эффективность составит 2 руб. на тонну годного литья. Та б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ОБОЛОЧКОВЫХ ФОРМ В ЛИТЬЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 1999 |

|

RU2146983C1 |

| Способ изготовления керамических оболочковых форм для литья по выплавляемым моделям | 2019 |

|

RU2707642C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБЪЕМНЫХ ЛИТЕЙНЫХ ФОРМ ИЗ СЫПУЧИХ ЖИДКОСТЕКОЛЬНЫХ СМЕСЕЙ ПО РАЗОВЫМ ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2012 |

|

RU2512710C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ОБОЛОЧКОВЫХ ЛИТЕЙНЫХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2013 |

|

RU2532753C1 |

| Суспензия для изготовления промежуточных и наружных слоев литейных многослойных керамических форм, получаемых по выплавляемым моделям | 1980 |

|

SU876249A1 |

| СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ОБОЛОЧКОВЫХ ФОРМ В ЛИТЬЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 1998 |

|

RU2130358C1 |

| Раствор для упрочнения оболочковых керамических литейных форм | 1976 |

|

SU599910A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ОБОЛОЧКОВЫХ ФОРМ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ (ВАРИАНТЫ) | 2008 |

|

RU2368452C1 |

| Раствор для удаления модельного материала из оболочковых форм | 1983 |

|

SU1174151A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ОБОЛОЧКОВЫХ ЛИТЕЙНЫХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2010 |

|

RU2433013C1 |

Известный (прототип):

Хлористый кальций 8-15

Карбамид 25-35

Вода остальное

Предлагаемый:

Раствор сульфата

алюминия

20 91,085,03,0Ц,2

20 7,570,0Нет6,8

Авторы

Даты

1982-12-30—Публикация

1981-04-24—Подача