(54) СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ЦИЛИНДРИЧЕСКРЬЧ Изобретение относится к изготовлению литейных ашгандрвческтас стержней, в частности к сушке пнтейнык стержней тю влажных песчано-смопяных смесей аа основе жидких терлореактивных смол Известен способ изготовления стержней влажных стержневых смесей с повышенной про4йостью во влажном сост янии, отверждаемых в поле токов, высоко частоты l}. Этот способ позволяет уменьшить время отверждения до 2-3 мин. Однако вследствие более низкой температуры на грева рабочей поверхности стегжня, обусловленной наличием теплоотдачи, в окружающее пространство, качество этой поверхности оказывается недостаточно высоким. Отсутствие поверхностной коркя в ряде случаев повышает осыпаемост сте{жней и делает их гигроскошпными. Известен также способ, ОЕНючаюшвй заполнение смесью стержневого яг1Ш1ш, шш1ечение его вз стержневой освасткв в отверждение смеси путем воздействсш

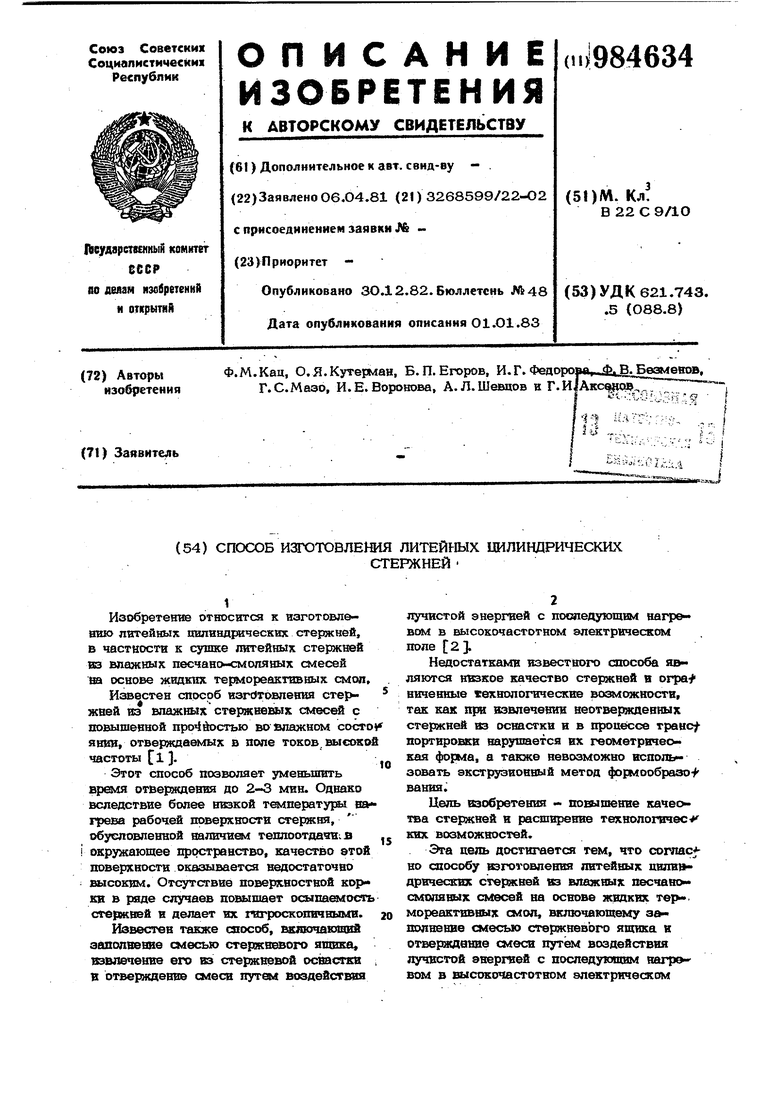

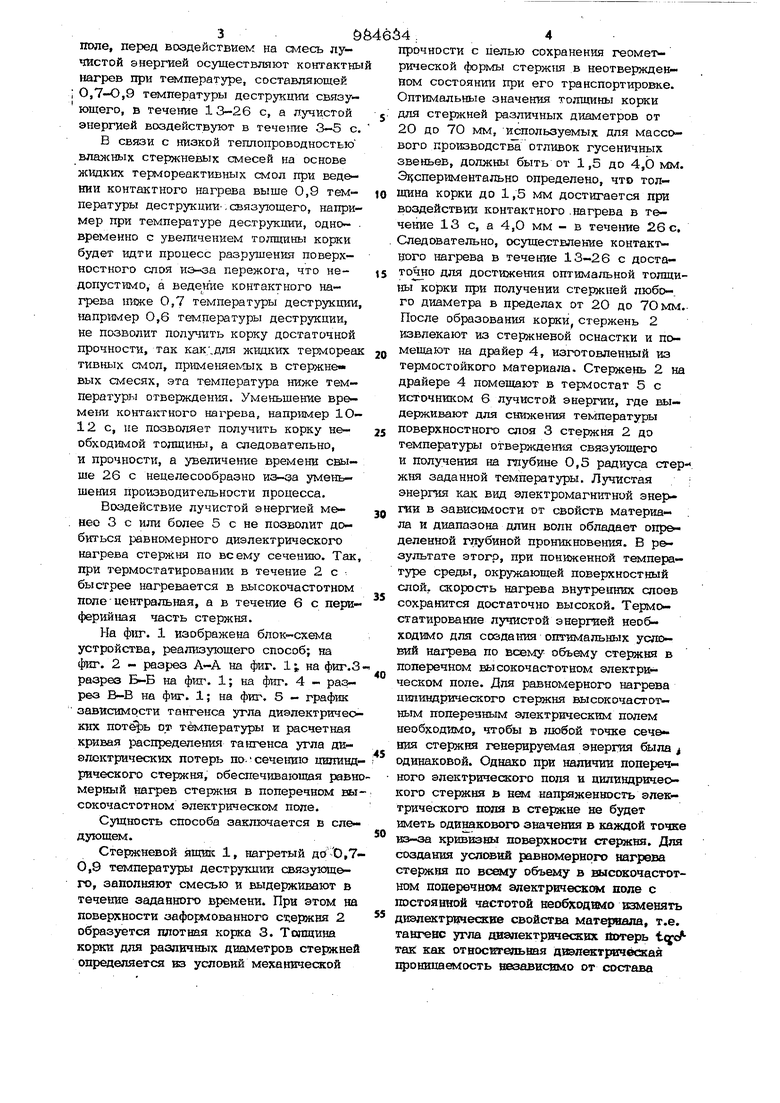

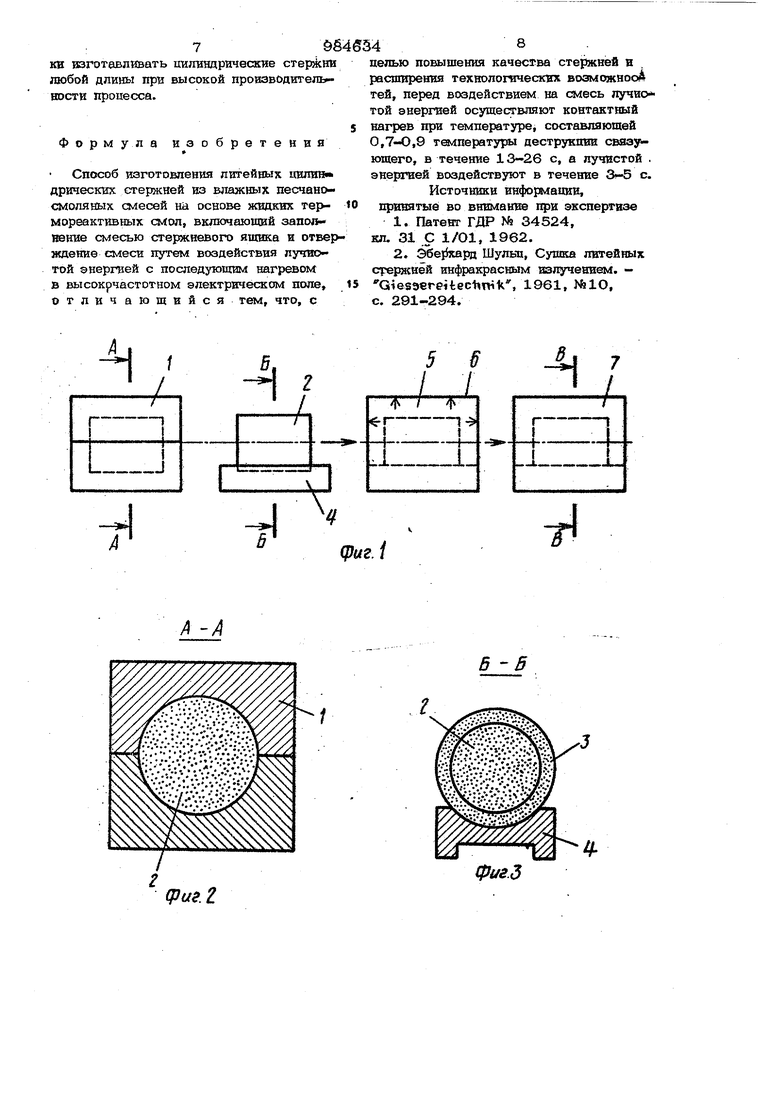

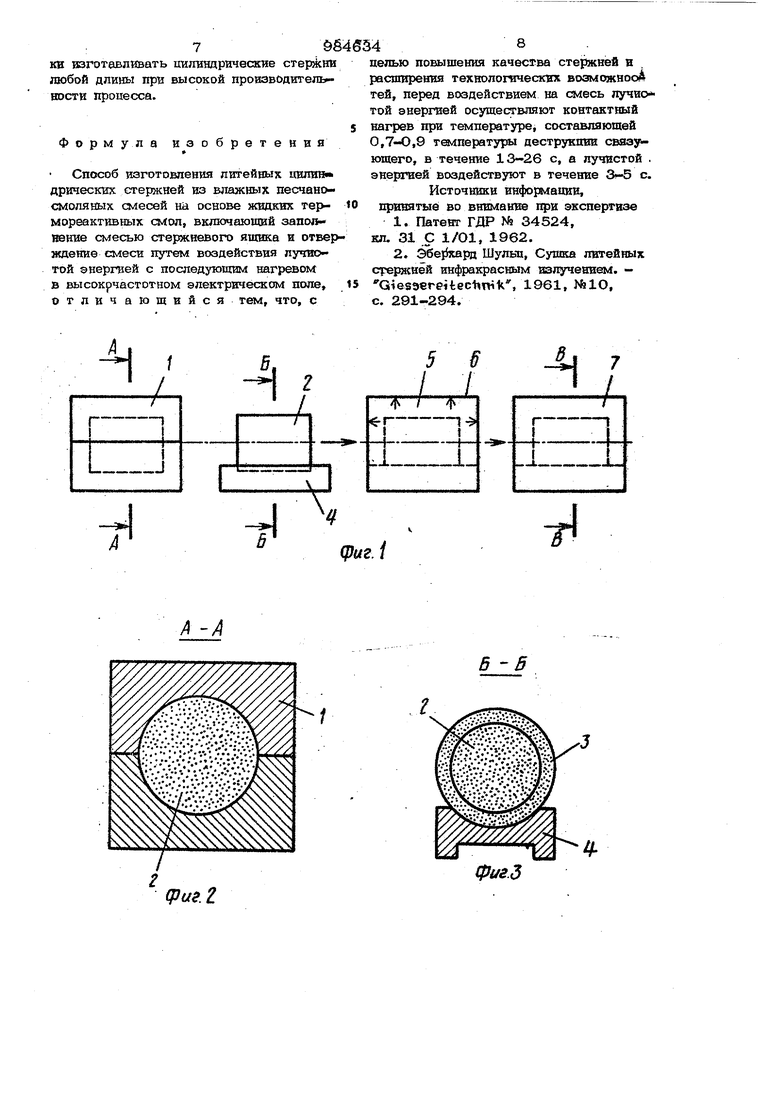

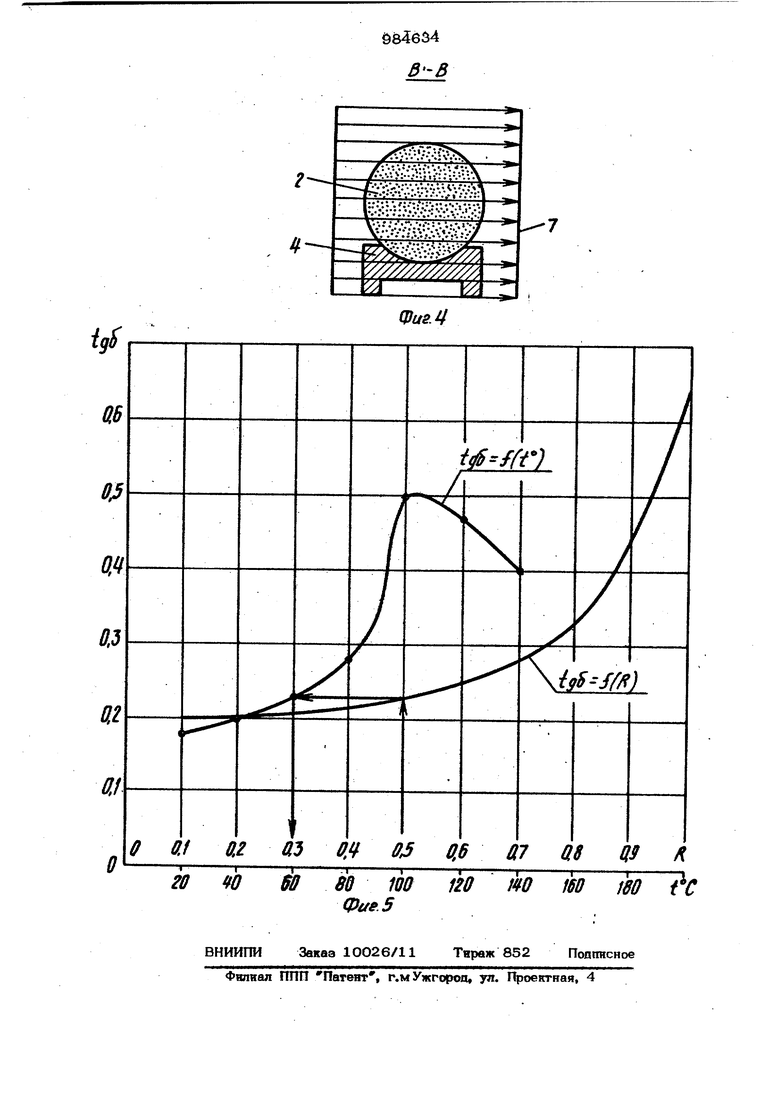

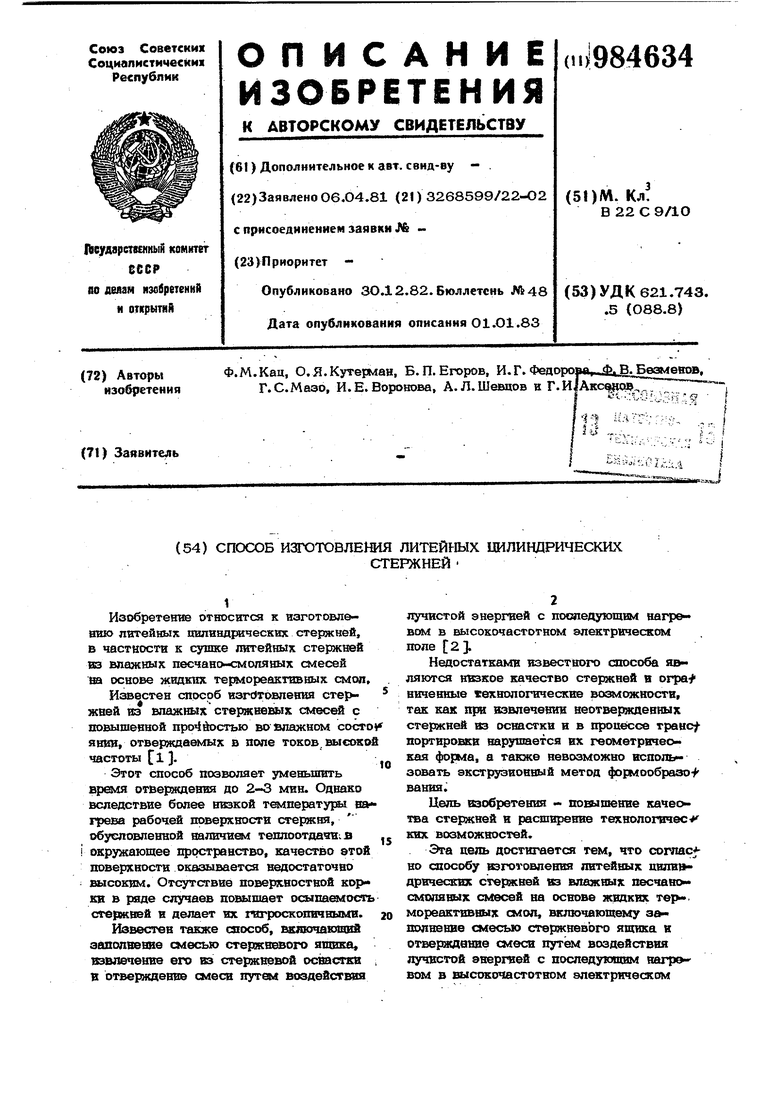

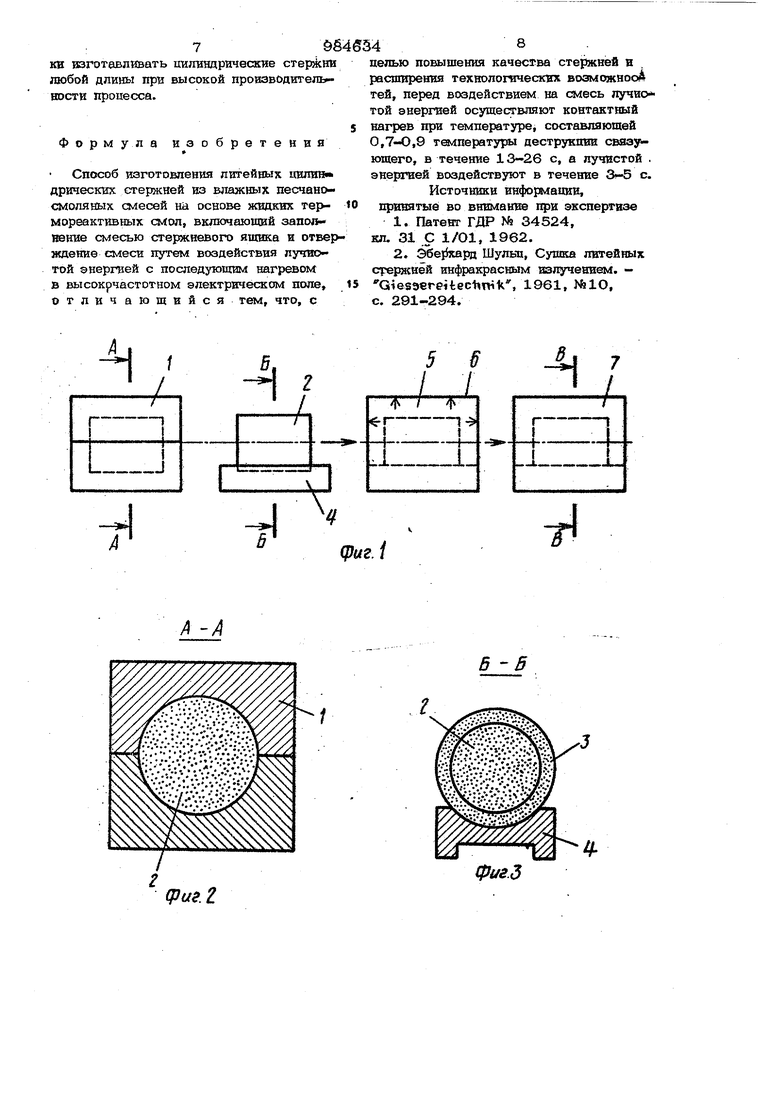

СТЕРЖНЕЙ лучистой энергией с последующим нагревом в высокочастотн л электрическом поле 2. Недостатками известного способа являются низкое качество стержней в огра ниченные технологические возможности, так как при взвлечешш неотвержденных стержней вз оснастки и в процессе транс портировки нарушается их геометричео кая форма, а также невозможно испол1 зовать экструзионный метод фор ообразования. Цель изобретения - поЕвлшение качеотва стержней и расширение технологичес ких возможностей. Эта цель достигается тем, что согпас но способу изготовления литейных цили1 дрических стержней из влажшлх песчаносэлопяных смесей на основе жидких Tefv. мореактивных смол, шшючающему заполневве смесью стержневого ящика и отверждение смеси путем воздействия лучистой энергией с последующим в высокочастотном электрическом поле, перед воэдейсгвием на смесь лучистой энергией осуществляют контактны нагрев при температуре, составляющей О,7-О,9 температуры деструкции связующего, в течение 13-26 с, а лучистой энергией воздействуют в TeHevrae 3-5 с. В связи с низкой теплопроводностью влаясных стержневых смесей на основе жидких тep iopeaктивныx смол при ведении контактного нагрева выше 0,9 температуры деструкции ,связутощего, например при температуре деструкции, одновременно с увеличением толщины корки будет идти процесс разрушения поверхностного слоя из-за пережога, что недопустимо, а контактного нагрева ниже 0,7 температуры деструкции например 0,6 температуры деструкции, не позволит получить корку достаточной прочности, так как;.для жгщких термореак тивных смол, применяемых в стержне вых смесях, эта температура ниже температуры отверждения. Уменьшение вреMeira контактного нагрева, например 1О12 с, ие позволяет получить корку необходимой толщины, а следовательно, и прочности, а увеличение времени свыше 26 с нецелесообразно уменьшения производительности процесса. Воздействие лучистой энергией ме. нес 3 с или более 5 с не позволит добиться равномерного диэлектрического нагрева стержня по всему сечению. Так при термостатировании в течение 2 с быстрее нагревается в высокочастотном поле-центральная, а в течение 6 с периферийная часть стержня. На фиг. 1 изображена блок-схема устройства, реализующего способ; на фиг. 2 - разрез А-А на фиг. 11 на фиг.З разрез Б-Б на фиг. 1; на фиг. 4 - разрез В-В на фиг. 1; на фиг. 5 - график заыюимрсти тангенса угла диэлектричес ких от температуры и расчетная кривая распределения тангенса угла диэлектрических потерь по.сеченню цилинд рического стержня, обеспечивающая равн мерный нагрев стержня в поперечном вы сокочастотном электрическом поле. Сущность способа заключается в сле дующем. Стержневой ящтак 1, нагретый дб 0,7 0,9 температуры деструкции связующего, заполняют смесью и выдерживают в течение задавного времени. При этом на поверхности заформованного свдржня 2 образуется плотная корка 3. Толщина корки для различных диаметров стержне определяется вз условий механической рочности с целью сохранения геомет ической формы стержтш в неотвержденом состоянии при его транспортировке. птимальные значения толщины корки ля стержней различных диаметров от 0 до 70 мм, используемых для массоого производства отливок гусеничных веньев, должны быть от 1,5 до 4,0 мм. 1 спериментально определено, что толина корки до 1,5 мм достигается при оздействии контактного .нагрева в теение 13 с, а 4,0 мм - в течение 26с, ледовательно, осуществление контакпного нагрева в течение 13-26 с достаточно для достижения оптимальной толщины корки при получении стержней любо-, го диаметра в пределах от 20 до 7Омм.. После образования корки стержень 2 извлекают из стержневой оснастки и помещают на драйер 4, изготовленный из термостойкого материала. Стержень 2 на драйере 4 помещают в термостат 5 с источником 6 лучистой энергии, где выдерживают для снижения температуры поверхностного слоя 3 стержня 2 до температуры отверждения связующего и получения на глубине 0,5 радиуса стержня заданной температуры. Лучистая энергия как вид электромагнитной sHefvгии в зависимости от свойств материа- : ла и диапазона длин волн обладает определенной глубиной проникновения. В р&зультате этогр, при пониженной температуре среды, окружающей поверхностный слой, скорость нагрева внутреиних слоев сохранится достаточно высокой. Термо- статироваяие лучистой энергией необходимо для создания оптимальных условий нагрева по всему объему стержня в поперечном высокочастотном электрическом поле. Для равномерного нагрева цилиндрического стержня высокочасточ ным пояерезным электрическим полем необходимо, чтобы в любой точке сече ния стержня генерируемая энергия была j одинаковой. Однако при наличии поперечного электрического поля и цилиндричеокого стержня в нем напряженность электрического доля в стержне не будет иметь одишкового здачевия в каждой точке из-за кривизны поверхности стержня. Для создания условий равномерного нагрева стержня по всему объему в высокочастотном иопервчйом алектрЕческом поле с гостоянной частотой тобкок мо изменять диэлектрические свойства матервапа, т.е. тангенс угла диапектричесжих йотерь так как относшельная дшл€ ктричёская проницаемость независимо от состава смеси с изменением температуры изменяется незначительно, а зависимость t влажных стержневых смесей имеет экстремальный характер. Это изменение яеобходнмо осуществлять в соответствии с кривой, которая показывает каким долже быть t(cA на различном удалении от це тра стержня для того, чтобы диэлектрический нагрев происходил равномерно по всему сечению стержня. Если при термостатировании лучистоД энергией в сечении стержня на глубине О,45-О,55 R будет осуществлен нагрев до температуры, соответствующей точке зависимости то, в связи с тем, что градиент темпе-/ ратур при термостатировании направлен от поверхности стержня к центру, температура сечения стержня от 0,5 R до 1 R будет увеличиваться до заданной температуры. Следовательно, такж будет увеличиваться до значения, соответствующего температуре в каждой точке этого сечения. Это распределение бу дет близко к зависимости, что является необходимым условием достижения равномерного диэлектрического нагрева. Экспериментально расчетным путем определено, что для получения необходин мых температур в сечении стержня термостатирование ведут в заданное время при определенной удельной мощности, передаваемой на поверхность сте ри{Нй. Для цшгандрвческих стержней с диаметрами от 2О до 7О мм время термостатирова ния при постоянной удельной мощности, равной 9-10 Вт/м, составляет 3-5 с. За это температура на глубине О,,55 радиуса стержня достигает 6Oi,20C, что соответствует по зависимости ,,O5. Достижение этого значения тангевса необходимо соттшсшэ зависимости щш равномерного нагрева. После терйостатирования стержень 2 на драйере 4 лтлеаесют в высоко 1аототное пеперечйое поле ковденсатора 7, где вследствие процесса полярнзапив происходит дальнейший нагрев и отвер ждение стержня 2 по всему сечешпо. Затем стержень 2 извлекают вз конденсатора 7. П р в м е р. Изготавливают жбвь 40 мм из стержневой смеси следую щего состава мас.%: 1 раствор мочевины в феволоспврте 3,0; глшерна 0,5; песок кварцевый 1 КО2Б осталь кое. Стержневую смесь пропускают через мундштучную стержневую машину типа 281 со скоростью выдачи заформованного стержня 30 пог. м./ч. Мутен штук длиной 15О мм после зоны уплотнения нагревают до 2 70 С. Следовательно, время контактного нагрева составляет 1 50 ч 3600 -. „ 30x1000 привык ходе из мундштука стержень имеет корку .толщиной 2-3 мм. Стержень с KOJXкой проходит по драйеру через канал трубчатой печи сопротивления длиной 40 мм, нагреватели которой излучают энергию в диапазоне волн инфракрасного спектра. При этом температура внутри стержня на расстоянии 1О мм от центра поднимается до 55-69°С, что соотве-рствует значению тангевса угпа диэлектрических потерь 0,22-0,24., Следовательно, время инфракрасного нагрева со ставляет 4б7Т§§§Затем стержень скользит по драйеру, изготовленному из фторопласта н расположенному между плоскопараллельными пластинами рабочего косзденсатора длян Г ной 5ОО мм. Напряжение на рабочем конденсаторе равно 80ОО В, что создает напряженность поля в стержне 5 с частотой 13,56 МГп. Следовательно, время высокочастотного нагрева составляет 50O 3600 30 X1ООО Режим высокочастотного нагрева опрен деляется на стандартных образцах - вось мерках , помещенных между элшстродамв высокочастотного i aepaTopa. Предел прочности высушеввых образцов должен быть не менее 1О кПа. Указанное значе; ние предела прочности достнх ется при напряженности 1,5 10 В/м за 15-25 с, при напряженности Ю В/м - за 2О35с, при напрСЕженноств 5 Ю В/м за 45-60 с. Таким образом, предлагаемый способ по сравнению с известным позволяет получить шлвндрические стерисни более высокого качества за счет ликв1ща1гон температурных градиентов н внутренних напряжений, возникающих прн различной скорости отверждения стержней по объему, т.е. позволит получить максималь- щпю провзвоавтельность щт высоком качестве стержней. Кроме того, предлагаемый способ обеспечивает расшнренне технопогипесяятс возможностей, позволяюшее получать стержни как в стерзкневом ящике, так и методсм экструзии, что дает возможность без специальной стержневой оснас1 &ёки изготавливать циптгадричесжие стержни тобой длины щт высокой производительности процесса. Форм у л а изобретения Способ изготовления литейных цилян дрических стергкней из влажных песчан1 смоляйых смесей на основе жидких те1 мореактивных смол, включающий заподнение смесью сгеркневого яишка и отвер ждение смеси путем воздействия лучистой энергией с последующим нагревом в высокрчастотном электрическом поле, отличающийся тем, что, с

А

I/

4|

.

5 4 цепью повышения качества стержней и , расширения технологических возможное тей, перед воздействием на смесь пучиотой энергией осуществляют контактный нагрев при температуре, составляющей 0,7-О,9 та«1пературы деструкпии связующего, в течение 13-26 с, а лучистой . энергией воздействуют в течение 3 с. Источники информации, принятые во вншлан гфи экспертизе 1.Патеиг ГДР № 34524, кл. 31 С 1/О1, 1962. 2.36ejkapn Шульи, Сушка литейных срернснёй инфракрасным иэ Ч ением. - Qiesaereitecl fvik, 1961, №10, с. 291-294.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ СТЕРЖНЯ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2009 |

|

RU2407759C1 |

| УСТАНОВКА ДЛЯ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ СТЕРЖНЯ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2009 |

|

RU2412813C1 |

| Способ изготовления полых литейных стержней | 1988 |

|

SU1616760A1 |

| Смесь для изготовления водорастворимых стержней | 1977 |

|

SU742031A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОБЪЕМА И СОСТАВОВ ТОКСИЧНЫХ ГАЗОВЫДЕЛЕНИЙ | 2010 |

|

RU2455109C2 |

| Смесь для изготовления литейных водорастворимых стержней | 1977 |

|

SU876252A1 |

| Устройство для определения длительности отверждения литейных стержней | 1979 |

|

SU1004807A1 |

| Способ ремонта обмотки | 1979 |

|

SU807454A2 |

| Смесь для изготовления литейных стержней и форм в нагреваемой оснастке | 1989 |

|

SU1708487A1 |

| Способ получения связующего для изготовления литейных стержней и форм,отверждаемых в оснастке | 1981 |

|

SU990400A1 |

.

-J

А

т1

(Риг./

б -В

фиг.д

//

Фиг. ц

Авторы

Даты

1982-12-30—Публикация

1981-04-06—Подача