(54) СПОСОБ РЕМОНТА ОКМОТКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ ремонта обмотки | 1979 |

|

SU807455A2 |

| Способ ремонта обмотки | 1974 |

|

SU671005A1 |

| Способ изготовления изоляции статорных обмоток электрических машин | 1987 |

|

SU1515269A1 |

| Способ изготовления обмоток | 1966 |

|

SU262239A1 |

| Способ изготовления электрической изоляции стержней обмоток электрических машин и аппаратов | 1961 |

|

SU145273A1 |

| Способ изготовления стержней обмотки статора электрической машины | 1989 |

|

SU1760604A1 |

| Электроизоляционный материал,спо-СОб изгОТОВлЕНия элЕКТРОизОляциОН-НОгО МАТЕРиАлА и СпОСОб изгОТОВлЕ-Ния изОляции ОбМОТОК элЕКТРичЕСКиХМАшиН | 1978 |

|

SU794673A1 |

| Способ изготовления изоляции обмоток электрических машин | 1978 |

|

SU792504A1 |

| Способ изготовления изолированных стержней статорной обмотки электрических машин | 1991 |

|

SU1802904A3 |

| Способ изготовления обмотанногоСТАТОРА | 1979 |

|

SU801193A1 |

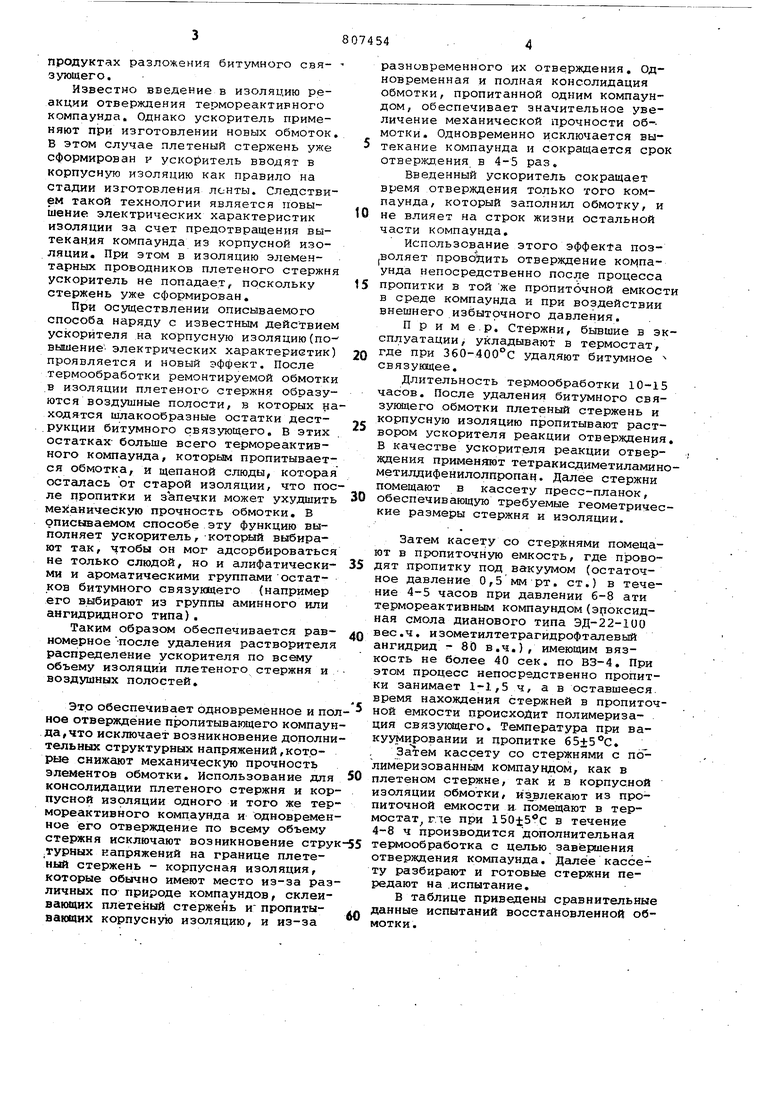

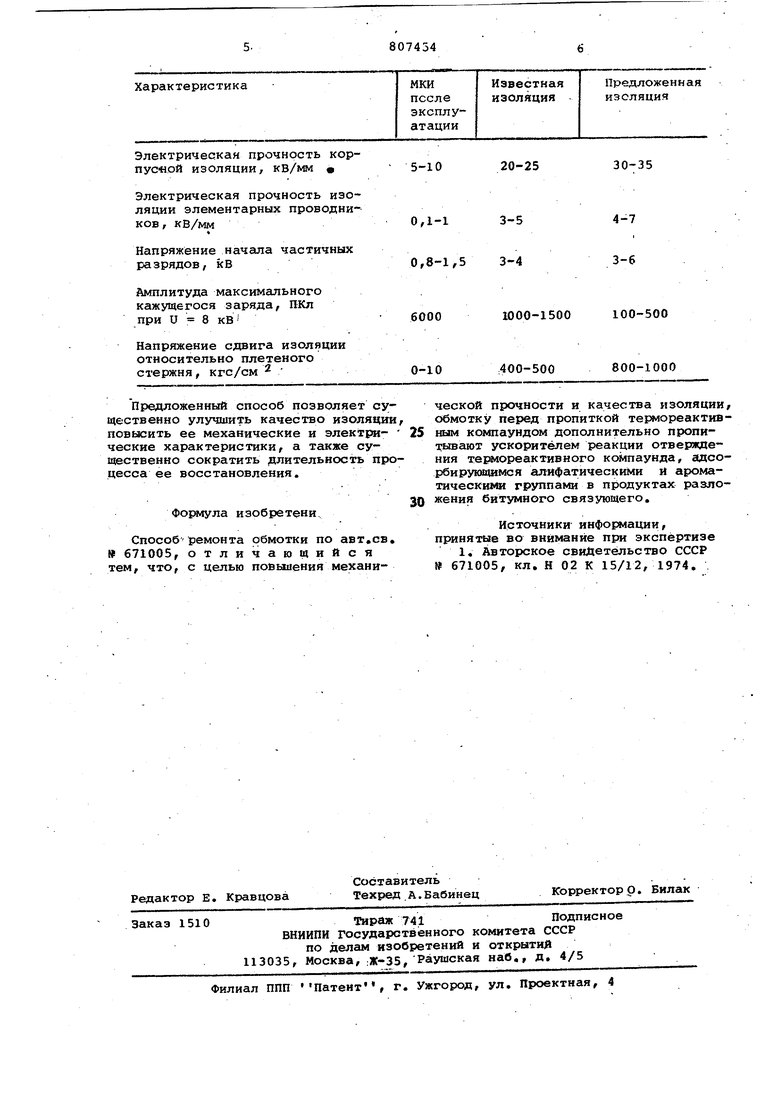

1 изобретение относится к способам ремонта электрических машин, а именно к .способу ремонта обмотки с микалентной компаундированной изоляцией. По основному авт. св. № 671005 иавестен способ ремонта обмотки с миксшентной компаундированной битумом изоляцией, извлеченной из статора бьшшей в эксплуатации электрической машины, по которому накладывают на обмотку непропитанную стеклосодержащую ленту, термообработку проводят до удаления по меньшей мере части битума с последующей пропиткой термореактивным компаундом и запечКОЙ 1. Такой способ позволяет без заме.ны обмотки одновременно не только восстановить свойства корпусной изо ляции и изоляции элементарных провод НИКОВ всей обмотки,независимо от сте пени ее поврежденности,но и обеспечи более высокие свойства корпусной изо ляции и изоляции элементарных провод ников. Обеспечивается обязательное удаление 80-95% битумного связующег из корпусной изоляции и из плетеног стержня.Одновременно удаляют целлюл ную подложку, после чего в обмотке остается щепаная слюда,, скрепленная верхним бандажом из стеклосодержащей ленты.Корпусная изоляция и плетеный стержень содержат воздушные полости значительных размеров, в которых находятся щлакообразные остатки деструкции битумного связующего, содержащие алифатические и ароматические группы. Однако после пропитки термореактивным компаундом при последующей запечке вытекает пропиточный состав из воздушных полостей плетеного стержня и корпусной изоляции. Это существенно снижает механические характеристики изоляции и уменьшает ее работоспособность из-за внутренней ионизаци.. в воздушных парах. Кроме того, технологический цикл запечки изоляции Очень длителен (20-25 часов) . Целью изобретения является повышение механической прочности и качества изоляции. Это достигается тем, что обмотку перед пропиткой тёрмореактивнымкомпаундом пропитывают ускорителем реакции отверждения термореактивного компаунда, адсорбирующимся алифатическими и ароматическими группами в продуктах разложения битумного свя- зующего. Известно введение в изоляцию реакции отверждения термореактирного компаунда. Однако ускоритель применяют при изготовлении новых обмоток. В этом случае плетеный стержень ухсе сформирован и уско{; итель вводят в корпусную изоляцию как правило на стадии изготовления ленты. Следствием такой технологии является повышение электрических характеристик изоляции за счет предотвращения вытекан.ия компаунда из корпусной изоляции. При этом в изоляцию элементарных проводников плетеного стержня ускоритель не попадает, поскольку стержень уже сформирован. При ос5ществлении описываемого способа наряду с известным действием ускорителя на корпусную изоляцию (повышение электрических характеристик) проявляется и новый эффект. После термообработки ремонтируемой обмотки в изоляции плетеного стержня образуются воздушные полости, в которых ра ходятся шлакообразные остатки дест.рукции битумного связующего, в этих остатках больше всего термореактивного компаунда, которым пропитывается обмотка, и щепаной слюды, которая осталась от старой изоляции, что пос ле пропитки и запечки может ухудшить механическую прочность обмотки. В описываемом способе эту функцию выполняет ускоритель, который выбирают так, чтобы он мог адсорбироваться не только слюдой, но и алифатическими и ароматическими группами остатков битумного связующего (например его выбирают из группы аминного или ангидридного типа). Таким образс 1 обеспечивается равномерное -после удаления растворителя распределение ускорителя по всему объему изоляции плетеного стержня и воздушных полостей. Это обеспечивает одновременное и по нов отверждение пропитывающего компау да,что исключает возникновение дополн тельных структурных напряжений, которые снижают механическую прочность элементов обмотки. Использование дл консолидации плетеного стержня и кор пусной изрляции одного и того же тер мореактивного компаунда и одновреме ное его отверждение по всему объему стержня исключают возникновение стру .турных напряжений на границе плетеный стержень - корпусная изоляция, которые обычно имеют место из-за ра личных по природе компаундов t склеи вающих пл(етеный стержень и пропитывающих корпусную изоляцию, и из-за азновременного их отверждения. Одновременная и полная консолидация обмотки, пропитанной одним компауном, обеспечивает значительное увеличение механической прочности об-мотки. Одновременно исключается вытекание компаунда и сокращается срок отверждения в 4-5 раз. Введенный ускоритель сокращает время отверждения только того компаунда, который заполнил обмотку, и не влияет на строк жизни остальной части компаунда. Использование этого эффекта поз.воляет проводить отверждение компаунда непосредственно после процесса пропитки в той же пропиточной емкости в среде компаунда и при воздействии внешнего избыточного давления. П р и м е.р. Стержни, бывшие в эксплуатации, укладывают в термостат, где при 360-400°С удадяют битумное связующее. Длительность термообработки 10-15 часов. После удаления битумного связующего обмотки плетеный стержень и корпусную изоляцию пропитывают раствором ускорителя реакции отверждения. В качестве ускорителя реакции отверждения применяпот тетракисдиметиламинометилдифенилолпропан. Далее стержни помещают в кассету пресс-планок, обеспечивающую требуемые геометрические размеры стержня и изоляции. Затем касету со стержнями помещают в пропиточную емкость, где проводят пропитку под вакуумом (остаточное давление 0,5 мм рт. ст.) в течение 4-5 часов при давлении 6-8 ати термореактивным компаундом(эцоксидная смола дианового типа ЭД-22-lUO вес.ч. изометилтетрагидрофталевый ангидрид - 80 в.ч.), имеющим вязкость не более 40 сек. по ВЗ-4. При этом процесс непосредственно пропитки занимает 1-1,5 ч, а в оставшееся, время нахождения стержней в пропиточной емкости происходит полимеризация связующего. Температура при вакуумировании и пропитке . кассету со стержнями с полимеризованным компаундом, как в плетеном стержне, так и в корпусной изоляции обмотки, извлекают из пропиточной емкости и, помещают в термостат гле при 150±5 С в течение 4-8 ч производится дополнительная термообработка с целью завершения отверждения компаунда. Далее кассету разбирают и готовые стержни передают на .испытание. В таблице приведены сравнительные данные испытаний восстановленной обмотки.

Электрическая прочность корпус-ной изоляции, кВ/мм

Электрическая прочность изоляции элементарных проводников, кВ/мм

Напряжение начала частичных разрядов, кВ

Амплитуда максимального

кажущегося заряда, ПКл

при и 8 кВ 6000

Напряжение сдвига изоляции

относительно плетеного

стержня, кгс/см 0-10400-500 Предложенный способ позволяет существенно улучшить качество изоляции повБюить ее механические и электрические характеристики, а также существенно сократить длительность про цесса ее восстановления. Формула изобретени Способ ремонта обмотки по авт.ев, 671005, отличающийся тем, что, с целью повыиения механи30-35

4-7

З-б

0,8-1,5 3-4

1000-1500100-500

800-1000 ческой прочности и качества изоляции, обмотку перед пропиткой термореактивным компаундом дополнительно пропитывают ускорителем реакции отверждения теЕялореактивного компаунда, адсорбирукййнамся алифат;ическими и ароматически в1 группами в продуктах разложения битумного связующего. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР 671005, кл, К 02 К 15/12, 1974,

Авторы

Даты

1981-02-23—Публикация

1979-05-14—Подача