(54) УСТРОЙСТВО ДЛЯ ОБРАЗОВАНИЯ ПУСТОТ В ФОРМУЕМБ1Х СТРОИТЕЛЬНБ1Х ИЗДЕЛИЯХ

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕРМОБЛОК, СПОСОБ И УСТРОЙСТВО ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ | 1998 |

|

RU2157875C2 |

| ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1994 |

|

RU2082605C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЖЕЛЕЗОБЕТОННЫХ МНОГОПУСТОТНЫХ ИЗДЕЛИЙ | 1996 |

|

RU2101170C1 |

| МНОГОМЕСТНАЯ КАССЕТНАЯ ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ СТРОИТЕЛЬНЫХ СМЕСЕЙ | 1990 |

|

RU2021111C1 |

| Устройство для образования пустот в железобетонных изделиях | 1978 |

|

SU688338A1 |

| Подвижная экструзионная машина для непрерывного изготовления многопустотных железобетонных изделий | 1979 |

|

SU974931A3 |

| Сердечник для изготовления изделий из бетонных смесей с пустотами | 1989 |

|

SU1719212A1 |

| Устройство для изготовления трубчатых изделий из бетонных смесей | 1989 |

|

SU1736713A1 |

| Установка для формования объемных элементов | 1988 |

|

SU1717364A1 |

| Форма для изготовления железобетонных изделий | 1989 |

|

SU1675092A1 |

1

Изобретение относится к строительству и может быть использовано при изготовлении строительных изделий с пустотами.

Известно устройство для образования пустот, выполненное в виде съемного цилиндрического корпуса, установленного на смон- 5 тированную на поддоне коническую бобышку и укрепленного с помощью болтов, проходящих через него и ввернутых в бобышку 1..

Недостатками данного устройства явля- Q ются значительные трудозатраты при установке пустотообразователя и при распалубке изделия, что увеличивает время операций.

Наиболее близки.м к предлагаемому является устройство для образования пустот 1S в фор.муе.мых железобетонных изделиях, содержащее установленный на поддоне формы конусообразный пустотообразователь с верхней и нижней горизонтальными перегородками, имеющими отверстия, захват -п Б виде крюка, шарнирно установленного в отверстии верхней перегородки, и цилиндрический фиксатор с вертикальным пазом и пальцем, взаимодействующим с зевом крюка захвата 2.

Недостатки известного устройства - сложность изготовления и распалубки изделий, а также ненадежность в работе, поскольку при формовании изделий не исключена возможность засорения захвата бетоном.

Цель изобретения - повышениенадежности работы упрощение сборки устройства и распалубки изделий.

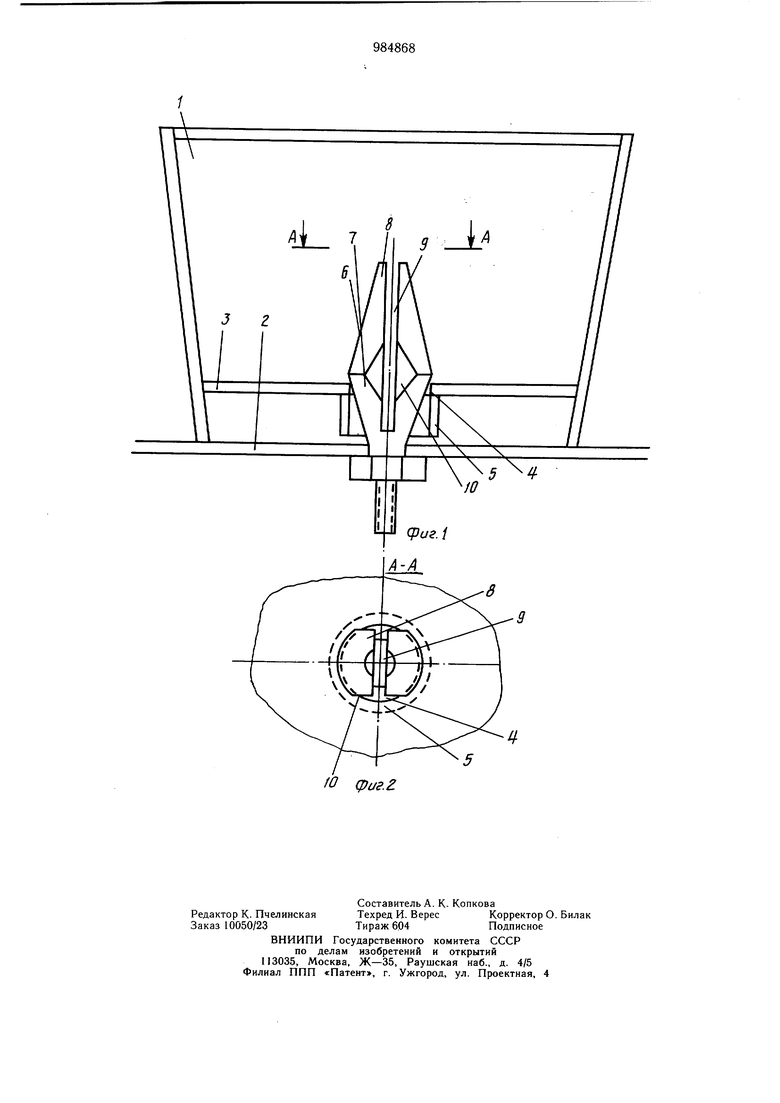

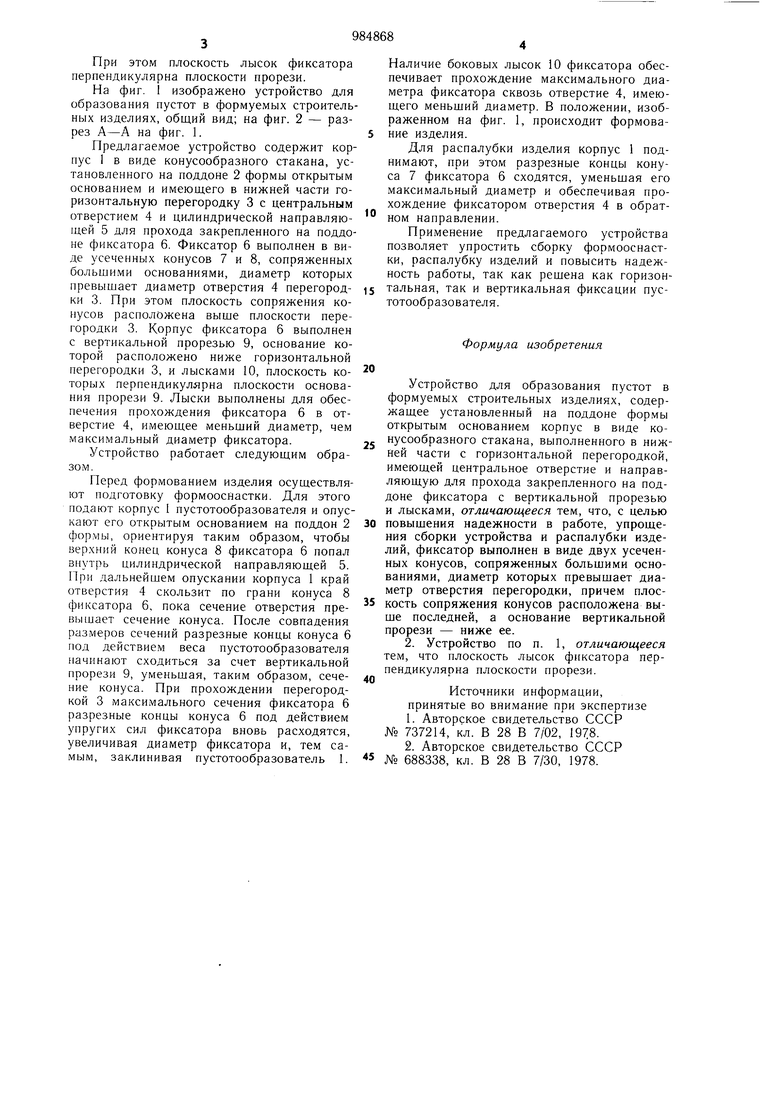

Указанная цель достигается тем, что в устройстве для образования пустот в формуемых строите тьных изделиях, содержащем установленный на поддоне формы открытым основанием корпус в виде конусообразного стакана, выполненного в нижней части с горизонтальной перегородкой, имеющей центральное отверстие и направляющую для прохода закрепленного на поддоне фиксатора с вертикальной прорезью и лысками, фиксатор выполнен в виде двух усеченных конусов, сопряженных большими основаниями, диаметр которых превыщает диаметр отверстия перегородки, причем плоскость сопряжения конусов расположена выще последней, а основание вертикальной прорез - ниже ее. При этом плоскость лысок фиксатора перпендикулярна плоскости прорези. На фиг. 1 изображено устройство для образования пустот в формуемых строительных изделиях, общий вид; на фиг. 2 - разрез А-А на фиг. 1. Предлагаемое устройство содержит корпус 1 в виде конусообразного стакана, устаповленного на поддоне 2 формы открытым основанием и имеющего в нижней части горизонтальную перегородку 3 с центральным отверстием 4 и цилиндрической направляющей 5 для прохода закрепленного на поддоне фиксатора 6. Фиксатор 6 выполнен в виде усеченных конусов 7 и 8, сопряженных большими основаниями, диаметр которых превышает диаметр отверстия 4 перегородки 3. При этом плоскость сопряжения конусов расположена выше плоскости городки 3. Корпус фиксатора 6 выполнен с вертикальной прорезью 9, основание которой расположено ниже горизонтальной перегородки 3, и лысками 10, плоскость которых перпендикулярна плоскости основания прорези 9. Лыски выполнены для обеспечения прохождения фиксатора 6 в отверстие 4, имеющее меньший диаметр, чем максимальный диаметр фиксатора. Устройство работает следующим образом. Перед формованием изделия осуществляют подготовку формооснастки. Для этого подают корпус I пустотообразователя и опускают его открытым основанием на поддон 2 формы, ориентируя таким образом, чтобы верхний конец конуса 8 фиксатора 6 попал внутрь цилиндрической направляющей 5. При дальнейшем опускании корпуса 1 край отверстия 4 скользит по грани конуса 8 фиксатора 6, пока сечение отверстия превышает сечение конуса. После совпадения размеров сечений разрезные концы конуса 6 под действием веса пустотообразователя начинают сходиться за счет вертикальной прорези 9, уменьшая, таким образом, сечение конуса. При прохождении перегородкой 3 максимального сечения фиксатора 6 разрезные концы конуса 6 под действием упругих сил фиксатора вновь расходятся, увеличивая диаметр фиксатора и, тем самым, заклинивая пустотообразователь 1. Наличие боковых лысок 10 фиксатора обеспечивает прохождение максимального диаметра фиксатора сквозь отверстие 4, имеющего меньший диаметр. В положении, изображенном на фиг. 1, происходит формование изделия. Для распалубки изделия корпус 1 поднимают, при этом разрезные концы конуса 7 фиксатора 6 сходятся, уменьшая его максимальный диаметр и обеспечивая прохождение фиксатором отверстия 4 в обратном направлении. Применение предлагаемого устройства позволяет упростить сборку формооснастки, распалубку изделий и повысить надежность работы, так как рещена как горизонтальная, так и вертикальная фиксации пустотообразователя. Формула изобретения Устройство для образования пустот в формуемых строительных изделиях, содержащее установленный на поддоне формы открытым основанием корпус в виде конусообразного стакана, выполненного в нижней части с горизонтальной перегородкой, имеющей центральное отверстие и направляющую для прохода закрепленного на поддоне фиксатора с вертикальной прорезью и лысками, отличающееся тем, что, с целью повышения надежности в работе, упрощения сборки устройства и распалубки изделий, фиксатор выполнен в виде двух усеченных конусов, сопряженных большими основаниями, диаметр которых превышает диаметр отверстия перегородки, причем плоскость сопряжения конусов расположена выше последней, а основание вертикальной прорези - ниже ее. 2. Устройство по п. 1, отличающееся тем, что плоскость лысок фиксатора перпендикулярна плоскости прорези. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 737214, кл. В 28 В 7/02, 1978. 2.Авторское свидетельство СССР № 688338, кл. В 28 В 7/30, 1978.

Авторы

Даты

1982-12-30—Публикация

1981-07-28—Подача