(54) ВИБРАЦИОННЫЙ КОНВЕЙЕР

| название | год | авторы | номер документа |

|---|---|---|---|

| ВИБРОПЛОЩАДКА | 1996 |

|

RU2112642C1 |

| Вибрационный конвейер | 2016 |

|

RU2617306C1 |

| Устройство для выгрузки сыпучего материала из щелевого бункера | 1980 |

|

SU895849A1 |

| ВИБРАЦИОННЫЙ КОНВЕЙЕР | 2011 |

|

RU2458843C1 |

| Устройство для выгрузки сыпучего материала из щелевого бункера | 1984 |

|

SU1207958A1 |

| Барабан для вибрационной обработки деталей в заполненном несущей средой контейнере | 1979 |

|

SU872218A1 |

| Пвнематический вибрационный конвейер | 1977 |

|

SU763218A1 |

| ВИБРАЦИОННЫЙ ПИТАТЕЛЬ | 2001 |

|

RU2201886C2 |

| Вибрационный конвейер-грохот | 1978 |

|

SU865427A1 |

| ВЕРТИКАЛЬНЫЙ ВИБРАЦИОННЫЙ КОНВЕЙЕР | 1967 |

|

SU195365A1 |

1

Изобретение относится к подъемно-транспортнол у машиностроению, а именно к вибрационным конвейерам и может быть использовано для транспортирования материала из бункеров и емкостей.

Известен вибрационный конвейер, включающий опорную раму, рабочий лоток, упругие элементы и вибропривод 1.

Однако в известном вибрационном конвейере недостаточная грузонесущая способность и сложная конструкция.

Наиболее близким техническим решением к предлагаемому является вибрационный конвейер, включающий рабочую площадку, установленную на передних и задних баллонных опорах, и вибропривод направленного действия 2.

Этот конвейер имеет низкую несущую способность и не обладает возможностью регулировки изменения наклона рабочей площадки, позволяющей в процессе работы изменить направление потока движущегося по рабочей площадке материала. Эти недостатки не позволяют регулировать равномерность и полноту загрузки емкостей транспортных средств.

Цель изобретения - повышение несущей способности вибрационного конвейера и осуществление регулирования в. процессе работы наклона рабочей площадки в продольном и поперечном направлениях. 5Указанная цель достигается тем, что в

вибрационном конвейере, включающем рабочую площадку, установленную на передних и задних баллонных опорах, и вибропровод направленного действия, баллонные Q опоры полностью заполнены жидкостью и каждая из них имеет отдельный заливной и сливной кран.

Кроме того, задние баллонные опоры выполнены большей высоты, чем передние.

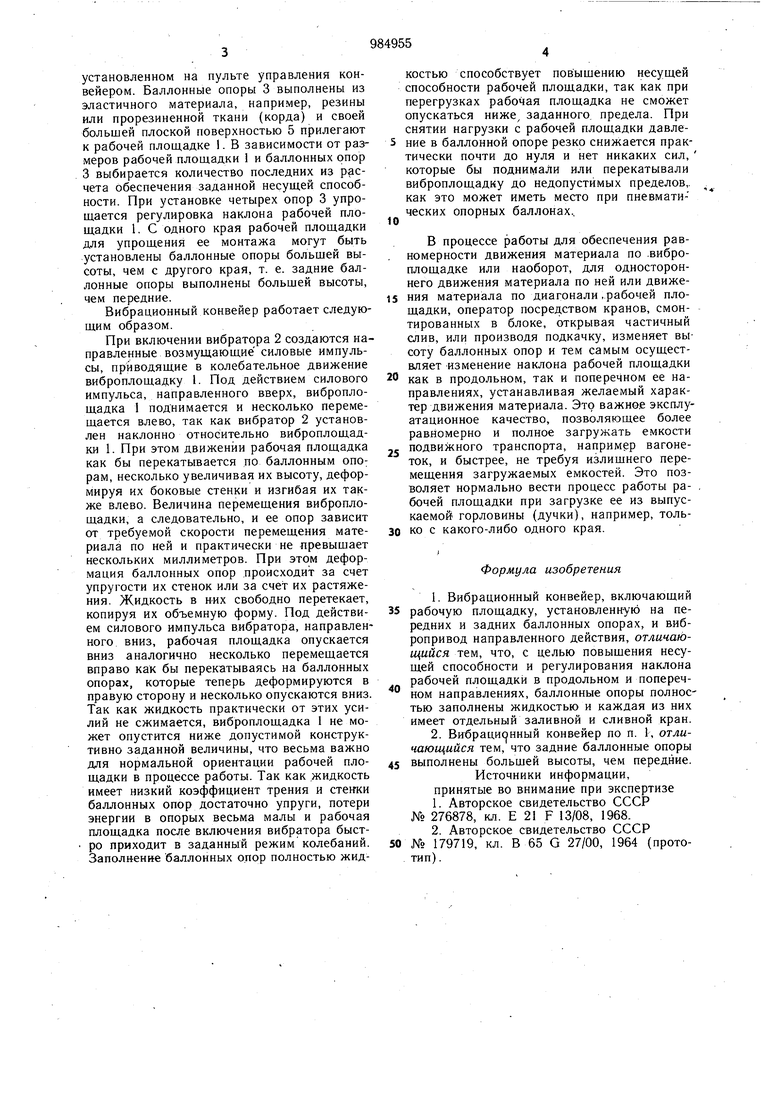

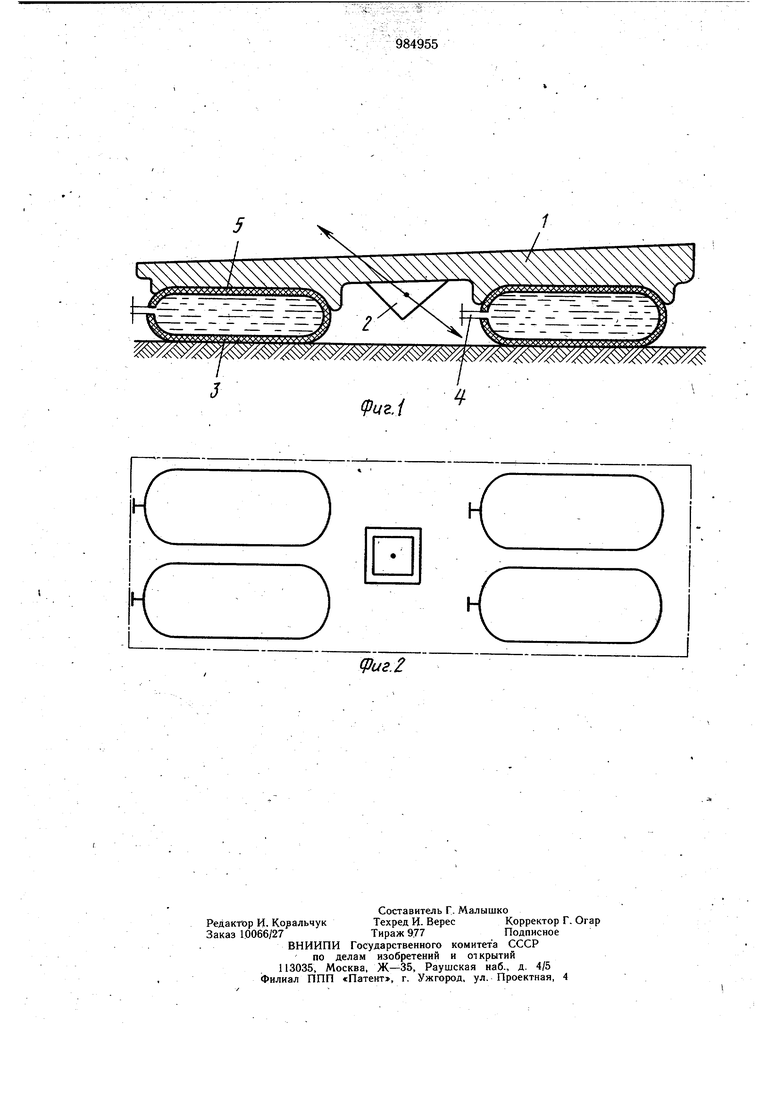

На фиг. 1 изображена нринципиа.1тьная 15 схема вибрационного конвейера, общий вид; на фиг. 2 - схема расположения баллонных опор.

Вибрационный конвейер состоит из рабочей площадки 1 с вибропроводом 2 направленного действия, которая установлена на ° баллонных опорах 3 плоской формь, полностью заполненных жидкостью, например, водой. Каждая баллонная опора 3 снабжена отдельным заливным и сливным крапом, смонтированным, например, в одном б.токе 4,

установленном на пульте управления конвейером. Баллонные опоры 3 выполнены из эластичного материала, например, резины или прорезиненной ткани (корда) и своей большей плоской поверхностью 5 прилегают к рабочей площадке 1. В зависимости от размеров рабочей плопладки 1 и баллонных опор 3 выбирается количество последних из расчета обеспечения заданной несущей способности. При установке четырех опор 3 упрощается регулировка наклона рабочей площадки 1. С одного края рабочей площадки для упрощения ее монтажа могут быть установлены баллонные опоры больщей высоты, чем с другого края, т. е. задние баллонные опоры выполнены большей высоты, чем передние.

Вибрационный конвейер работает следующим образом.

При включении вибратора 2 создаются направленные возмущающие силовые импульсы, приводящие в колебательное движение виброплощадку 1. Под действием силового импульса, направленного вверх, виброплощадка 1 поднимается и несколько перемещается влево, так как вибратор 2 установлен наклонно относительно виброплощадки 1. При этом движении рабочая площадка как бы перекатывается по баллонным опо: рам, несколько увеличивая их высоту, деформируя их боковые стенки и изгибая их также влево. Величина перемещения виброплощадки, а следовательно, и ее опор зависит от требуемой скорости перемещения материала по ней и практически не превышает нескольких миллиметров. При этом деформация баллонных опор происходит за счет упругости их стенок или за счет их растяжения. Жидкость в НИХ свободно перетекает, копируя их объемную форму. Под действием силового импульса вибратора, направленного вниз, рабочая площадка опускается вниз аналогично несколько перемещается вправо как бы перекатываясь на баллонных опорах, которые теперь деформируются в правую сторону и несколько опускаются вниз. Так как жидкость практически от этих усилий не сжимается, виброплощадка 1 не может опустится ниже допустимой конструктивно заданной величины, что весьма важно для нормальной ориентации рабочей площадки в процессе работы. Так как жидкость имеет низкий коэффициент трения и стенки баллонных опор достаточно упруги, потери энергии в опорых весьма малы и рабочая площадка после включения вибратора быстро приходит в заданный режим колебаний. Заполн-ение баллонных опор полностью жидКОСТЬЮ способствует повышению несущей способности рабочей площадки, так как при перегрузках рабочая площадка не сможет опускаться ниже заданного предела. При снятии нагрузки с рабочей площадки давление в баллонной опоре резко снижается практически почти до нуля и нет никаких сил, которые бы поднимали или перекатывали виброплощадну до недопустимых пределов,, как это может иметь место при пневматических опорных баллонах.,

В процессе работы для обеспечения равномерности движения материала по .виброплощадке или наоборот, для одностороннего движения материала по ней или движеНИИ материала по диагонали.рабочей площадки, оператор посредством кранов, смонтированных в блоке, открывая частичный слив, или производя подкачку, изменяет высоту баллонных опор и тем самым осуществляет изменение наклона рабочей площадки как в продольном, так и поперечном ее направлениях, устанавливая желаемый характер движения материала. Это важное эксплуатационное качество, позволяющее более равномерно и полное загружать емкости

подвижного транспорта, например вагонеток, и быстрее, не требуя излишнего перемещения загружаемых емкостей. Это позволяет нормально вести процесс работы рабочей площадки при загрузке ее из выпускаемой горловины (дучки), например, только с какого-либо одного края.

Формула изобретения

выполнены большей высоты, чем передние.

Источники информации, принятые во внимание при экспертизе

№ 179719, кл. В 65 G 27/00, 1964 (прототип) .

Авторы

Даты

1982-12-30—Публикация

1980-04-25—Подача