Изобретение относится к черной металлургии, в частности к выплавке нержавеющей стали, модифицированной бором, церием и является усовершенствованием способа по авт. св. N 1089143.

Известный способ раскисления и модифицирования нержавеющей стали включает окончательное раскисление алюминием в печи с последующим вводом на дно ковша кремния, кальция и редкоземельных метал- лов(РЗМ). а на струю во время выпуска дают бор Повышения модифицирующее влияние бора и улучшение горячей пластичности металла, способ не обеспечивает максимального эффекта от модифицирующего влияния РЗМ и не снижает уровень неметаллических включений, улучшая эксплуатационных

свойств стали. Пласти ,ность стали улучшается за счет изменения формы и характера распределения неметаллических включений, а общее содержание их в стали не уменьшается, границы зерен не очищаются от неметаллических включений, а следовательно, эксплуатационные характеристики стали (в частности, коррозионная стойкость) не улучшаются.

Целью изобретения является повышение пластических и коррозионно-стойких свойств стали путем снижения загрязненности ее неметаллическими включениями.

Последовательная обработка расплава в печи за 5 - 15 мин до раскисления алюминием глиноземсодержащим материалом в

О

VJ ел

CJ

J

4j

ю

количестве 3,5 - 6,0 кг/т расплава и комплексными сплавами химически активных элементов - глобуляторов неметаллических включений (например, кальция, бария, магния) в количестве 0,05 - 0,5% от массы рас- плава обеспечивает максимальный эффект очищения металла от неметаллических включений. К концу обработки металла таким способом образуется шлак с температурой плавления, не превышающей 1300°С, и обладающей высокой жидкоподвижностью, хорошо ассимилирующий всплывающие из металла глобули сложного состава. Таким образом происходит интенсивное очищение металла нержавеющей стали от особен- но вредных для пластических свойств хрупких хромитов и хромосиликатных стекол пленочного типа.

Введение глинозема в количестве менее 3,5 кг/т не обеспечивает формирование достаточно жидкоподвижного, реакционно- способного шлака, а увеличение количества глинозема более 6,0 кг/т приводит к переходу шлака в гетерогенное состояние из-за резкого увеличения температуры плавле- ния.

Элементы-глобуляторы в количестве менее 0,05% не обеспечивают формирования глобулярных включений, а ввод их в количестве, превышающем 0,5%, нецелесо- образен, так как не приводит к дальнейшему уменьшению содержания в металле неметаллических включений, а угар элементов возрастает и их использование становится экономически нецелесообразным.

Выдержка расплава после обработки глиноземсодержащим материалом и сплавами элементов-глобуляторов перед раскислением алюминием должна быть 5 - 15 мин. При выдержке менее 5 мин в систе- ме металл - шлак не успевают завершиться процессы рафинирования металла от неметаллических включений, а выдержка более 15 мин нецелесообразна, так как жидкопод- вижный, реакционно-способный шлак начи- нает активно разрушать футеровку печи, не создавая положительного эффекта.

Обработка расплава предлагаемым способом способствует высокому усвоению металлом алюминия и, как следствие, повы- шению эффективности воздействия на металл последующих модификаторов (кремния, кальция, РЗМ).

Кроме того, дополнительное модифицирование цирконием совместно с кремнием, кальцием и РЗМ при температуре металла 80 - 100°С, превышающей температуру плавления, при массовом соотношении его с алюминием (0,5 - 1.0): 1 обеспечивает максимальный эффект модифицирующего влияния РЗМ (церия) за счет обеспечения значительного и наследуемого влияния его на процессы, протекающие в твердой фазе.

Эффективность воздействия модификаторов резко уменьшается при перегреве металла выше температуры плавления более, чем на 80 - 100°С. При этом активность модификаторов резко возрастает и развиваются процессы восстановления кислородных соединений огнеупорной кладки, что сопровождается возрастанием загрязненности металла неметаллическими включениями.

Положительное влияние микродобавок по известному способу сказывается благодаря образованию более тугоплавких с вредными примесями соединений (в частности, сульфидов РМЗ) и ослаблению, таким образом, отрицательного действия последних на пластические свойства стали.

Важным является рафиринующее действие РЗМ за счет самостоятельного повышения прочности границ зерен через твердый раствор,

Дополнительный ввод циркония в соотношении с алюминием (0,5 - 1,0): 1 способствует максимальной растворимости церия в твердом растворе (близко к 0,1%) за счет высвобождения церия от связи с азотом. Вместо значительного количества пленочных сульфидов, нитридов и хромитовых стекол, образующихся в Металле, обработанном по известному способу, в металле, модифицированном по предлагаемому способу, наблюдаются отдельные глобули, представляющие собой алюминаты кальция, покрытые оболочкой из сульфидов кальция и оксинитридов циркония.

Таким образом, свободные от связи с кислородом, серой и азотом атомы церия в обьеме твердого раствора обогащают дефектные участки (структурные неоднородности) и приводят к снижению избыточной энергии дефекта, улучшению технологической пластичности.

Кроме того, атомы РЗМ при кристаллизации образуют тугоплавкие соединения с выделяющимися цветными примесями, вытесняют их в тело зерен, очищая границы зерен. Чистые границы зерен способствуют повышению коррозионной стойкости стали.

Поскольку за счет упомянутых отличительных признаков уменьшается общее содержание в металле неметаллических включений, то модифицирующее влияние и положительное воздействие бора по известному способу на улучшение пластических свойств металла повышается; так как облегчается его работа по вытеснению неметаллических включений из пограничных зон

зерен. Таким образом, положительный эффект известного способа улучшается за счет снижения общего количества неметаллических включений и повышения модифицирующего влияния бора.

Уменьшение доли вводимого циркония менее 0,5% не дает эффектав очищения металла от неметаллических включений и повышения модифицирующего влияния церия, а следовательно, повышения пластических и эксплуатационных свойст в стали Увеличение доли циркония больше 1.0% не вызывает дальнейшего улучшения технологической пластичности и коррозионной стойкости, а появляется опасность их ухудшения, т ак как наряду с глобулями сложного состава в металле появляются в большом количестве строчечные нитриды циркония, которые, укрупняясь до больших размеров, располагаются по границам зерен с последующим отрицательным влиянием на свойства стали.

Выпуск металла в ковш, предварительно заполненный аргоном, и последующая обработка металла в процессе выпуска с интенсивностью подачи аргона 0,03 - 0,08 м3/т мин способствуют высокому усвоению модификаторов за счет образования газового затвора и, вследствие этого, уменьшению контакта их со шлаком При энергичном перемешивании металла посредством продувки аргоном развивается очень большая реакционная поверхность контакта со шлаком, в результате чего неметаллические включения ассимилируются шлаком. Уменьшение интенсивности менее 0,03 мэ/т мин снижает проникновение газовой струи в металл из-за возрастающего по мере выпуска металла давления. Увеличение интенсивности более 0,08 мэ/т мин приводит к разрушению футеровки ковша и повышению загрязненности металла неметаллическими включениями.

Продувка металла после наполнения ковша в течение 3 - 5 мин с интенсивностью подачи аргона 0,02 - 0.07 м3/т мин приводит к усреднению химического состава, температуры металла всплыванию неметаллических включений.

При уменьшении интенсивности менее 0,02 м3/т мин не наблюдается снижения содержания неметаллических включений, кроме того.появляется опасность заваривания продувочной трубки (фурмы) Превышение интенсивности подачи аргона более 0,07 мэ/т мин приводит к оголению поверхности металла и окислению активных компонентов расплата Уменьшение времени продувки менее 3 мин не обеспечивает эффективного рафинирования металла, а увеличение продолжительности продувки более 5 мин приводит к большим температур ным потерям

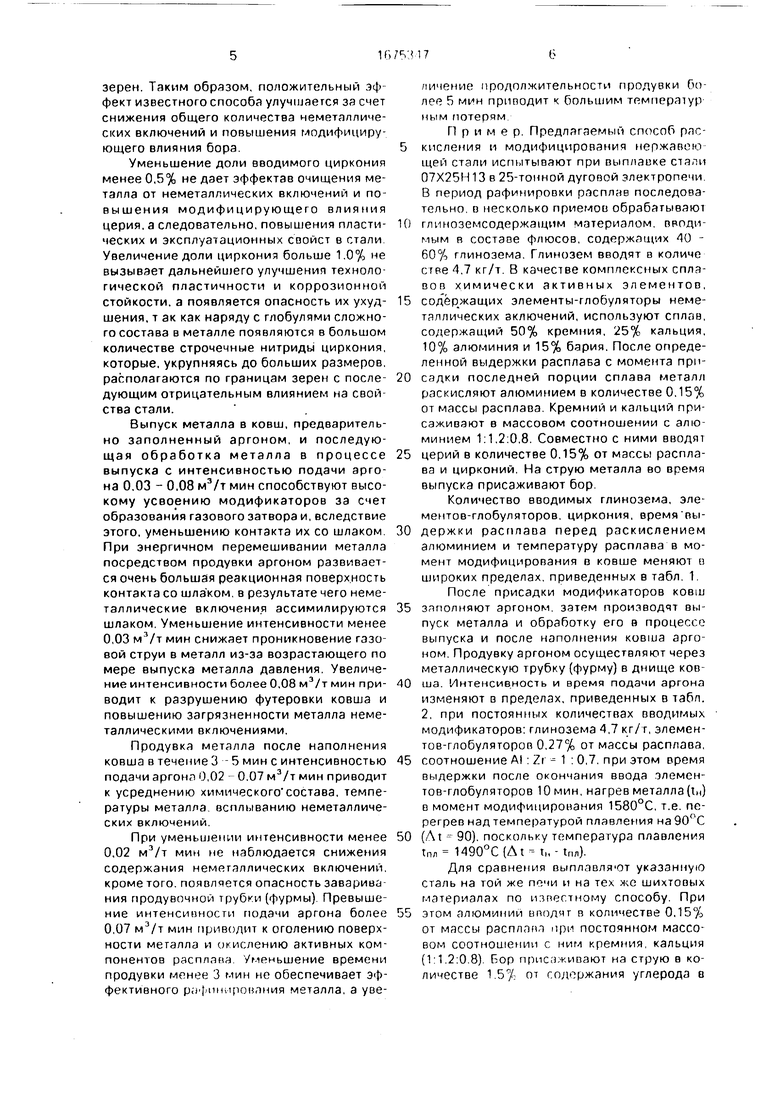

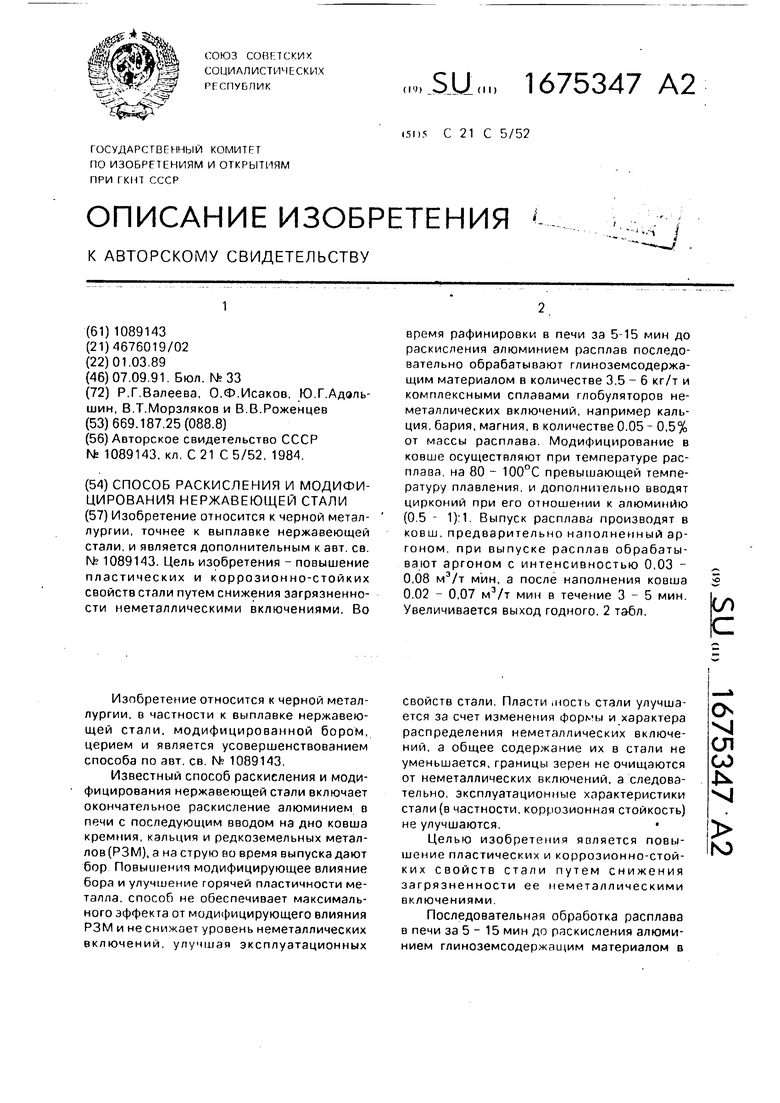

Пример. Предлагаемый способ рлс- кпсления и модифицирования нержавою щей стали испытывают при выплавке стали 07Х25Н13 в 25-тонной дуговой электропечи В период рафинировки расплав последовательно, в несколько приемов обрабатывают

0 глиноземсодержащим материалом, вводимым в составе флюсов, содержащих 40 - 60% глинозема. Глинозем вводят в количе сгве 4.7 кг/т. В качестве комплексных сплавов химически активных элементов,

5 содержащих элементы-глобуляторы неметаллических включений, используют сплав, содержащий 50% кремния, 25% кальция, 10% алюминия и 15% бария. После определенной выдержки расплава с момента прп0 садки последней порции сплава металл раскисляют алюминием в количестве 0.15% от массы расплава. Кремний и кальций присаживают в массовом соотношении с алюминием 1:1,2.0.8. Совместно с ними вводят

5 церий в количестве 0.15% от массы расплава и цирконий. На струю металла во время выпуска присаживают бор.

Количество вводимых глинозема, эле- ментов-глобуляторов, циркония, время вы0 держки расплава перед раскислением алюминием и температуру расплава в момент модифицирования в ковше меняют в широких пределах, приведенных в табл. 1 После присадки модификаторов ковш

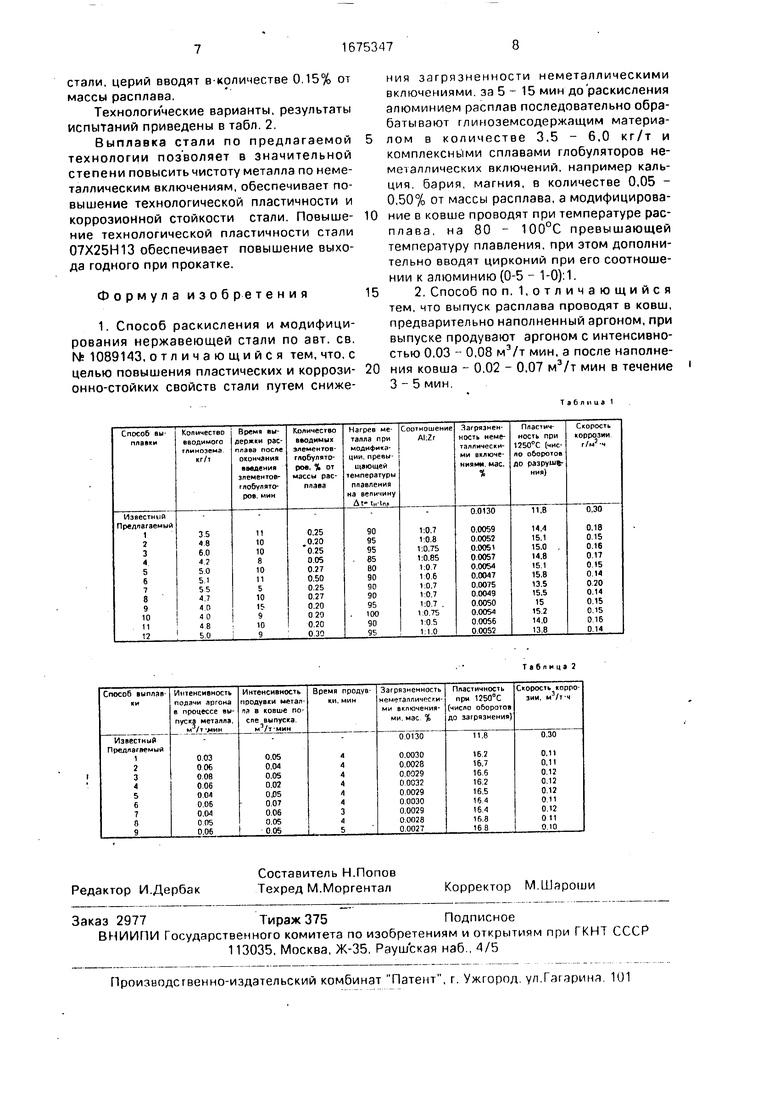

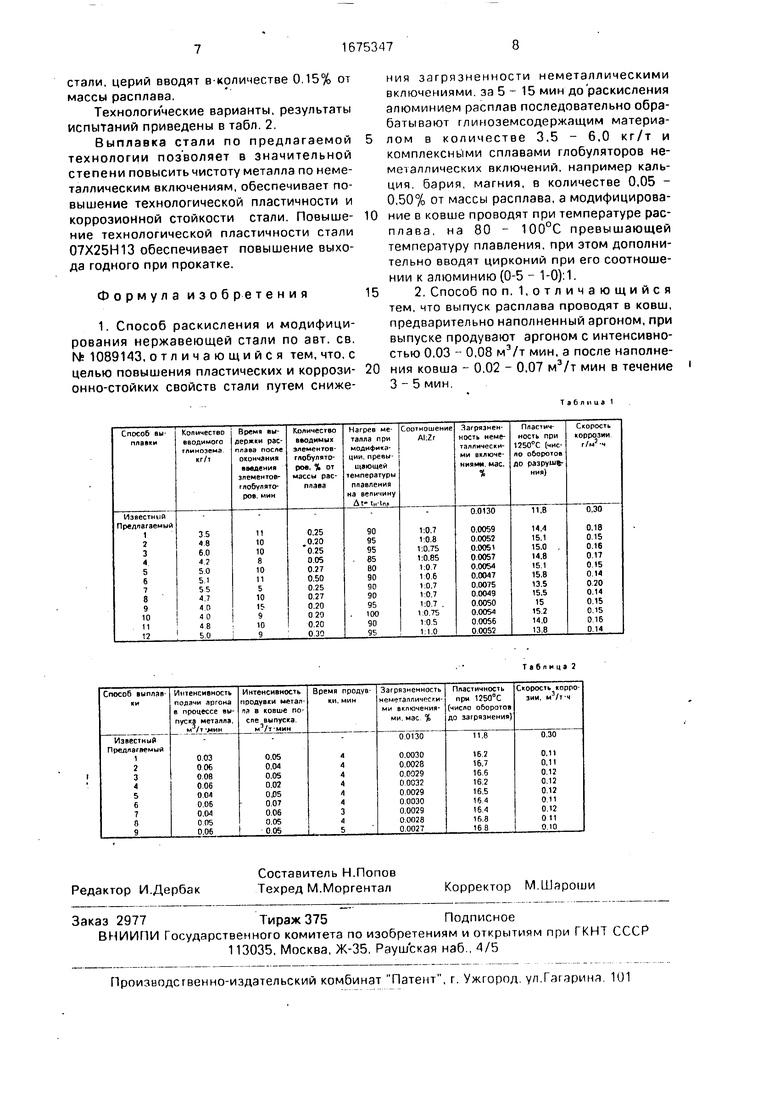

5 заполняют аргоном, затем производят выпуск металла и обработку его в процессе выпуска и после наполнении ковша аргоном. Продувку аргоном осуществляют через металлическую трубку (фурму) в днище ков0 ша. Интенсивность и время подачи аргона изменяют в пределах, приведенных в табл. 2, при постоянных количествах вводимых модификаторов: глинозема 4,7 кг/ г, элемен- тов-глобуляторов 0,27% от массы расплава,

5 соотношение At : Zi - 1 : 0,7. при этом время выдержки после окончания ввода элемен- тов-глобуляторов 10 мин, нагрев металлами) в момент модифицирования 1580°С, т.е. перегрев над температурой плавления на 90°С

0 (At 90). поскольку температура плавления Тпл 1490°C(At-- t,,- M.

Для сравнения выплавляет указанную сталь на той же печи и на тех же шихтовых материалах по известному способу. При

5 этом алюминии вводят в количестве 0,15% от массы расплава при постоянном массовом соотношении с ним кремния, кальция (V1.2:08) Бор присаживают на струю в количестве 1 57 от содержания углерода в

стали, церий вводят в количестве 0 15% от массы расплава.

Технологические варианты, результаты испытаний приведены в табл. 2.

Выплавка стали по предлагаемой технологии позволяет в значительной степени повысить чистоту металла по неметаллическим включениям, обеспечивает повышение технологической пластичности и коррозионной стойкости стали. Повыше- ние технологической пластичности стали 07Х25Н13 обеспечивает повышение выхода годного при прокатке.

Формулаизобретения

1. Способ раскисления и модифицирования нержавеющей стали по авт. св. № 1089143, отличающийся тем, что, с целью повышения пластических и коррози- онно-стойких свойств стали путем снижения загрязненности неметаллическими включениями за 5 - 15 мин до раскисления алюминием расплав последовательно обрабатывают глиноземсодержащим материалом в количестве 3,5 - 6,0 кг/т и комплексными сплавами глобуляторов неметаллических включений, например кальция бария магния, в количестве 0,05 - 0,50% от массы расплава, а модифицирование в ковше проводят при температуре расплава на 80 - 100°С превышающей температуру плавления, при этом дополнительно вводят цирконий при его соотношении к алюминию (0-5 - 1-0) 1.

2. Способ по п. 1,отличающийся тем, что выпуск расплава проводят в ковш, предварительно наполненный аргоном, при выпуске продувают аргоном с интенсивностью 0,03 - 0,08 мэ/т мин, а после наполнения ковша - 0.02 - 0,07 мэ/т мин в течение 3-5 мин

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВНЕПЕЧНОЙ ОБРАБОТКИ СТАЛИ | 2018 |

|

RU2708281C1 |

| СПОСОБ ВНЕПЕЧНОЙ ОБРАБОТКИ УГЛЕРОДИСТЫХ И НИЗКОЛЕГИРОВАННЫХ СТАЛЕЙ | 2012 |

|

RU2497955C1 |

| СПОСОБ МИКРОЛЕГИРОВАНИЯ И МОДИФИЦИРОВАНИЯ СТАЛИ | 2002 |

|

RU2223332C1 |

| СПОСОБ ПРОИЗВОДСТВА РЕЛЬСОВОЙ СТАЛИ | 2006 |

|

RU2327745C2 |

| Способ раскисления и модифицирования нержавеющей стали | 1983 |

|

SU1089143A1 |

| Способ раскисления и модифицирования стали и сплавов | 1978 |

|

SU724579A1 |

| Способ выплавки стали | 1979 |

|

SU840134A1 |

| СПОСОБ ВНЕПЕЧНОЙ ОБРАБОТКИ ЖЕЛЕЗОУГЛЕРОДИСТОГО РАСПЛАВА | 2011 |

|

RU2456349C1 |

| Способ производства трубной стали | 2016 |

|

RU2640108C1 |

| СПОСОБ МОДИФИЦИРОВАНИЯ СТАЛИ И СПЛАВОВ | 1973 |

|

SU423852A1 |

Изобретение относится к черной металлургии, точнее к выплавке нержавеющей стали, и является дополнительным к авт. св. N 1089143. Цель изобретения - повышение пластических и коррозионно-стойких свойств стали путем снижения загрязненности неметаллическими включениями. Во время рафинировки в печи за 5-15 мин до раскисления алюминием расплав последовательно обрабатывают глиноземсодержэ- щим материалом в количестве 3,5 - 6 кг/т и комплексными сплавами глобуляторов неметаллических включений, например кальция, бария, магния, в количестве 0.05 - 0,5% от массы расплава. Модифицирование в ковше осуществляют при температуре расплава, на 80 - 100°С превышающей температуру плавления, и дополнительно вводят цирконий при его отношении к алюминию

Таблица 2

| Способ раскисления и модифицирования нержавеющей стали | 1983 |

|

SU1089143A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-09-07—Публикация

1989-03-01—Подача