Изобретение относится преимущественно к медицинской технике.

Сплавы на основе никелида титана широко используются в современной медицине, благодаря высокой степени биосовместимости и функциональному многообразию. Гранулированная пористая структура - одна из физических форм этого материала, интенсивно изучается и разрабатывается для медицинского применения с обещающими предпосылками потребительского эффекта. Известно использование гранулированного никелида титана в качестве матрикса регенерирующейся костной (патент РФ №2254096) и мягких (патент РФ №2264177) тканей. В каждом конкретном случае репаративные тканевые процессы с участием гранул материала начинаются с контакта поверхности гранул с жидкостными средами организма. Качественно адгезия ликвора с поверхностью определяется свойством смачиваемости, количественно - зависит от площади S суммарной поверхности гранул. Для повышения эффективности взаимодействия эту площадь необходимо увеличивать. При компактной структуре гранул площадь определяется внешней поверхностью, при наличии пористости добавляется поверхность пор гранул.

Другой важный параметр пористого гранулированного никелида титана, как имплантируемого в организм инородного тела, - это его вес (масса m). Желательно минимизировать его значение без ущерба для функциональности. В обобщенном виде оба параметра, влияющие на эффективность интеграции никелида титана с тканями организма удобно количественно выразить коэффициентом  , а при заданности удельного веса материала - коэффициентом

, а при заданности удельного веса материала - коэффициентом  , где V - его суммарный объем. Из вышеуказанного следует, что коэффициент k' для повышения эффективности интеграции необходимо увеличивать. Для сферической модели гранулы с радиусом R

, где V - его суммарный объем. Из вышеуказанного следует, что коэффициент k' для повышения эффективности интеграции необходимо увеличивать. Для сферической модели гранулы с радиусом R  . Следовательно, один из практических путей увеличения коэффициента - это уменьшение габаритных размеров гранул. Вторая возможность - искусственное увеличение внешней поверхности отдельных гранул за счет развития ее рельефа, а также разветвления сети пор со сквозной проницаемостью. Решение этой задачи логично искать в технологии гранулирования материала. В уровне техники известны аналоги.

. Следовательно, один из практических путей увеличения коэффициента - это уменьшение габаритных размеров гранул. Вторая возможность - искусственное увеличение внешней поверхности отдельных гранул за счет развития ее рельефа, а также разветвления сети пор со сквозной проницаемостью. Решение этой задачи логично искать в технологии гранулирования материала. В уровне техники известны аналоги.

Известен способ получения гранулированных ингредиентов для производства титановых сплавов методом порошковой металлургии [Глазунов С.Г., Борзоцовская К.М. Порошковая металлургия титановых сплавов / М.: Металлургия. 1989. С.19]. В нем используют, с конструктивными вариациями, принцип распыления металлических расплавов под действием центробежной силы вращения заготовки. Для этого вращающаяся заготовка с одного торца оплавляется локальным источником нагрева.

Способ обеспечивает регулирование гранулометрического состава, а при постоянстве скорости вращения заготовки - высокую его однородность. При этом форма образующихся гранул преимущественно сферическая, внутренняя структура - монолитная, компактная. Для получения гранул с заданной пористостью способ несостоятелен.

Более приемлемы для решения указанной задачи способы, основанные на механическом измельчении крупных фракций исходного сырья любым из известных технических приемов - дроблением, размолом, истиранием. Необходимым условием при этом является хрупкость сырья. В случае отсутствия таковой материал сырья искусственно охрупчивают.

Известен способ производства гранулированного титана и сплавов на его основе, в котором применяют механическое измельчение крупных фракций (например, технологический скрап, стружка) исходного сырья [Гармат В.А., Петрунько А.Н. и др. Титан / М.: Металлургия. 1983. С.489-490]. Для охрупчивания исходного материала его насыщают водородом (гидрирование) в вакуумированном контейнере при температуре до 400°С. Подачу водорода замещают подачей гелия, в атмосфере которого материал охлаждают до комнатной температуры и охрупченную структуру размалывают до нужной дисперсии в шаровой мельнице в атмосфере аргона. После измельчения водород удаляют (дегидрирование) путем вакуумного отжига при 700-750°С. Гранулы получаемых порошков имеют неправильную, угловатую форму, как благоприятный, с точки зрения решения указанной задачи, поверхностный фактор. Однако сквозная пористость отсутствует, что оставляет неиспользованным резерв увеличения суммарной контактной поверхности и может расцениваться как недостаток способа. Недостатком также является сложность технологии и технических средств, настолько существенным, что для производства гранулированного пористого никелида титана этот способ не используется. По функциональному соответствию и сходству технической сущности данный аналог выбран в качестве прототипа предложения.

Технический результат предлагаемого изобретения - повышение выхода гранулированного проницаемо-пористого никелида титана с эффективной интеграционной способностью.

Указанный технический результат достигается тем, что в способе изготовления гранулированного пористого никелида титана путем механического измельчения крупных фракций исходного сырья, в качестве крупных фракций исходного сырья используют заготовки пористого никелида титана, полученные методом самораспространяющегося высокотемпературного синтеза либо методом спекания порошковых ингредиентов, механическое измельчение осуществляют путем поверхностного, послойного срезания материала заготовки со скоростью 10-15 см/с и толщиной срезаемого слоя, не превышающего преимущественный заданный размер получаемых гранул.

Предпочтительна предварительная обработка заготовки пористого никелида титана в травителе.

Достижимость технического результата обусловлена выбором исходного сырья в сочетании с приемом и режимом его измельчения.

Пористый никелид титана, полученный методом самораспространяющегося высокотемпературного синтеза или спекания порошковых ингредиентов, хрупок по сравнению с компактной структурой монолитных заготовок.

Механическое воздействие приводит к деформации и последующему разрушению пористой структуры исходной заготовки, тем более легкому, чем тоньше межпоровые стенки материала. При этом размеры гранул, образуемых при разрушении заготовки, (измельчении) коррелируют с размерами пор. Используя это свойство, заданием технологии изготовления пористых заготовок, управляют дисперсностью гранулята. (Абсолютные размеры пор служат критерием классификации пористого никелида титана. Под термином «мелкопористый» принято и устоялось, для данного раздела техники, значение поперечного размера пор до 100 мкм и меньше).

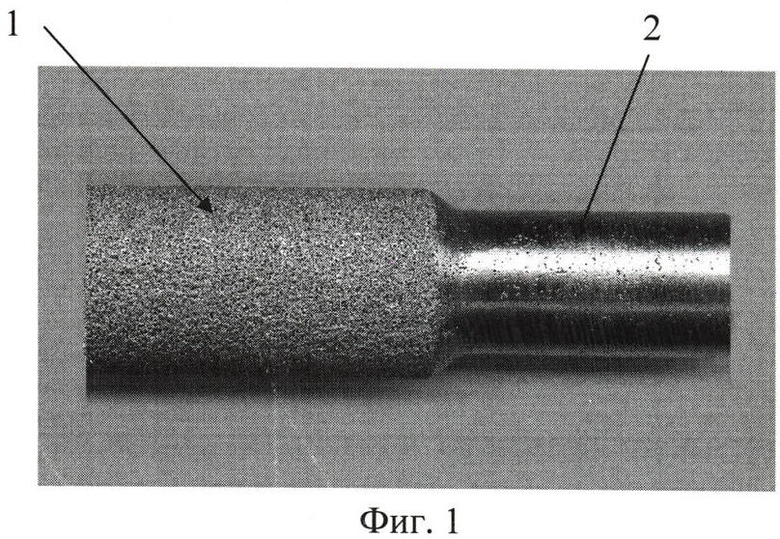

Целесообразным пределом измельчения является размер гранул, еще содержащих поры со сквозной проницаемостью. Условием сохранения пористой структуры гранул обоснован выбор приема измельчения - послойное срезание материала заготовки и режимом воздействия: толщиной срезаемого слоя и скоростью резания. При выборе толщины срезаемого слоя больше преимущественного размера пор в получаемом скрапе возрастает выход крупных гранул, т.е. снижается производительность способа. Нижняя граница интервала толщин срезаемого слоя не регламентирована и определяется балансом допускаемых производственных затрат и дисперсности получаемых гранул. С уменьшением толщины срезаемого слоя преимущественный размер гранул уменьшается. Существенна для технического результата скорость срезания слоев. Особенностью пластической деформации и разрушения мартенситных сплавов, к которым относится никелид титана, является зависимость процесса и вида продуктов разрушения от скорости механического воздействия. При малых скоростях материал расчленяется отломом отдельных гранул по топографии пористой структуры. При этом сохраняются границы и апертуры входных отверстий пор 1 (фиг.1). С ростом скорости сказывается влияние пластичности. Происходит завальцовывание входных отверстий 2 (фиг.1), т.е. снижение сквозной проницаемости и суммарной контактной поверхности гранул, а в итоге - снижение технического результата. Экспериментально определен интервал целесообразных скоростей резания для основных, используемых в медицине, марок никелида титана. Скорости ниже 10 см/с снижают производительность способа; на скоростях выше 15 см/с блокируются входы пор.

Травление заготовки пористого никелида титана в штатных для этого материала травителях приводит к истончению межпористых перегородок, увеличению пористости, повышению выхода мелкой фракции гранулята. Поэтому дополнение способа указанным действием повышает технический результат.

Сопутствующим положительным результатом способа является его относительная технологическая простота и доступность.

В уровне техники не выявлены аналоги со сходной причинно-следственной связью новых признаков способа с техническим результатом, что свидетельствует о соответствии предложения критерию «изобретательский уровень»

На иллюстрациях представлено:

Фиг.1. Поверхность заготовки пористого никелида титана, обработанная на токарном станке: 1 - со скоростью резания, менее 10 см/с,

2 - скоростью резания 30 см/с.

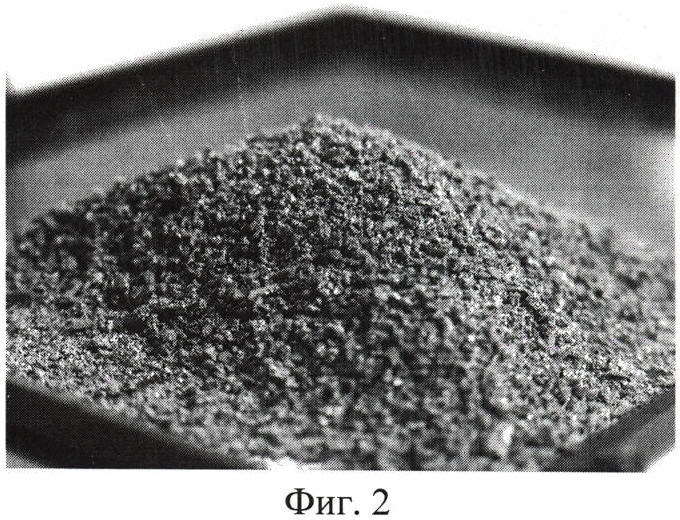

Фиг.2. Макрофотография гранулированного пористого никелида титана с преимущественным размером гранул 10 мкм, полученного предлагаемым способом.

Реализация способа возможна с помощью любых технических средств штатной и оригинальной металлообработки. В качестве конкретного примера реализации способа представлена технология поточного производства предлагаемым способом гранулированного пористого никелида титана в Научно-производственном предприятии «МИЦ».

Пример.

Способ осуществляется следующим образом.

Смесь порошков титана, никеля, легирующих присадок тщательно смешивают, прессуют в заготовку цилиндрической формы (диаметр 20 мм, длина 60 мм). Заготовку помещают в цилиндрический СВС-реактор, заполненный инертным газом. Реактор снабжен электровоспламенителем состава. Возбуждающаяся в торцевом слое заготовки реакция, в режиме горения поддерживает себя выделяющимся теплом, самопроизвольно распространяясь в виде бегущей волны горения к другому концу заготовки, и достигает его через 30-40 с. После охлаждения в атмосфере инертного газа прореагировавший объем представляет собой штаб проницаемо-пористого никелида титана с пористостью 40-60% и распределением размеров пор в окрестности значения 5÷10 мкм - заготовка для последующей обработки. Заготовку обрабатывают в травителе 1HF+3HNO2+5H2O. Подготовленную заготовку подвергают обработке на токарном станке с использованием вольфрам-кабальтового резца ВК-3М, со скоростью вращения шпинделя 100 об/мин, продольной подачей 15 мкм/об и поперечной подачей (толщина срезаемого слоя) 10 мкм. Сыпучие отходы обработки (фиг.2) после морфологической классификации и стерилизации используют в медицинских целях, в частности, для замещения твердых тканей костной структуры организма.

Сравнительная простота производства, доступность технических средств, отработанность и малозатратность технологии свидетельствуют о соответствии предлагаемого способа критерию изобретения «промышленная применимость».

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОГО МАТЕРИАЛА ИЗ СПЛАВОВ НА ОСНОВЕ НИКЕЛИДА ТИТАНА | 2011 |

|

RU2465016C1 |

| ПОРИСТЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛИДА ТИТАНА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2006 |

|

RU2320741C2 |

| ЛАБОРАТОРНАЯ СПИРТОВКА | 2007 |

|

RU2335698C1 |

| ПОРИСТЫЙ ПРОНИЦАЕМЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛИДА ТИТАНА | 2001 |

|

RU2200205C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО НИКЕЛИДА ТИТАНА | 2008 |

|

RU2394112C2 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ НОСИТЕЛЯ КЛЕТОЧНЫХ СТРУКТУР | 1999 |

|

RU2170645C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ПОРИСТОГО НИКЕЛИДА ТИТАНА | 2007 |

|

RU2356966C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО СПЛАВА НА ОСНОВЕ НИКЕЛИДА ТИТАНА | 2014 |

|

RU2566234C2 |

| КЕРАТОПРОТЕЗ И СПОСОБ ХИРУРГИЧЕСКОГО ЛЕЧЕНИЯ БЕЛЬМ С ЕГО ПОМОЩЬЮ | 2008 |

|

RU2367379C1 |

| ИМПЛАНТАТ ДЛЯ ПЛАСТИЧЕСКИХ ОПЕРАЦИЙ | 2005 |

|

RU2291715C1 |

Изобретение относится к медицинской технике. Способ изготовления гранулированного пористого никелида титана путем механического измельчения крупных фракций исходного сырья, в котором в качестве крупных фракций исходного сырья используют заготовки пористого никелида титана, полученные методом самораспространяющегося высокотемпературного синтеза либо методом спекания порошковых ингредиентов, механическое измельчение осуществляют путем поверхностного послойного срезания материала заготовки со скоростью 10÷15 см/с и толщиной срезаемого слоя, не превышающего преимущественный заданный размер получаемых гранул. Изобретение позволяет повысить выход гранулированного проницаемо-пористого никелида титана с эффективной интеграционной способностью. 1 з.п. ф-лы, 2 ил.

1. Способ изготовления гранулированного пористого никелида титана путем механического измельчения крупных фракций исходного сырья, отличающийся тем, что в качестве крупных фракций исходного сырья используют заготовки пористого никелида титана, полученные методом самораспространяющегося высокотемпературного синтеза либо методом спекания порошковых ингредиентов, механическое измельчение осуществляют путем поверхностного послойного срезания материала заготовки со скоростью 10÷15 см/с и толщиной срезаемого слоя, не превышающей преимущественный заданный размер получаемых гранул.

2. Способ по п.1, отличающийся тем, что заготовку пористого никелида титана предварительно обрабатывают в травителе.

| RU 2007119848, 10.12.2008 | |||

| Либенсон Г.А | |||

| Процессы порошковой металлургии | |||

| - М.: Мисис, 2001, с.29-31 | |||

| Способ получения материалов на основе никелида титана | 1977 |

|

SU662270A1 |

| Способ изготовления металлопластмассовых зубных протезов и металлопластмассовый зубной протез | 1987 |

|

SU1528477A1 |

| УСТИНОВ B.C | |||

| и др | |||

| Порошковая металлургия титана | |||

| - М.: Металлургия, 1973, с.167-174 | |||

| CN 101250634 А, 27.08.2008. | |||

Авторы

Даты

2012-06-20—Публикация

2010-05-20—Подача