Изобретение относится к металлургии, а именно к способам термической обработки заготовок из конструкционных сталей после горячей пластической деформации для улучшения обрабатываемости резанием.

Цель изобретения - улучшение обрабатываемости резанием и повътв- ние чистоты обработанной поверхности.

Заготовки для деталей типа шестерен из стали 18ХГН2МФБ нагревают в 2-камерной щелевой газовой печи до 1100 - , а затем штампуют

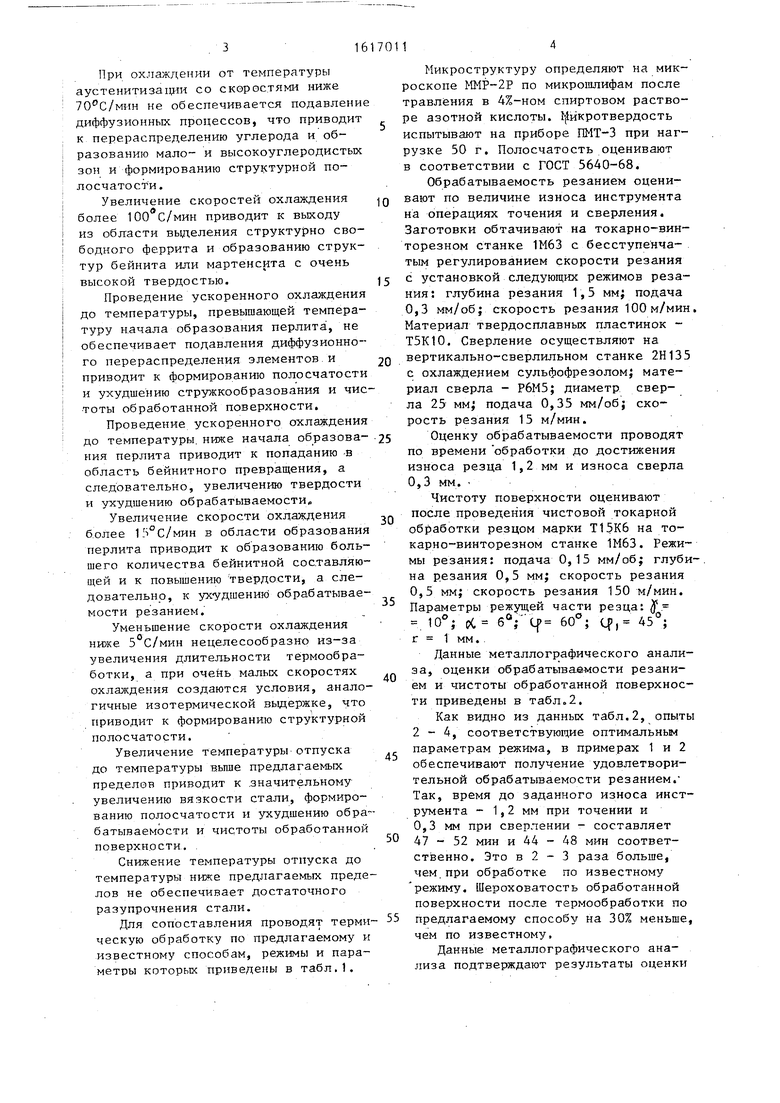

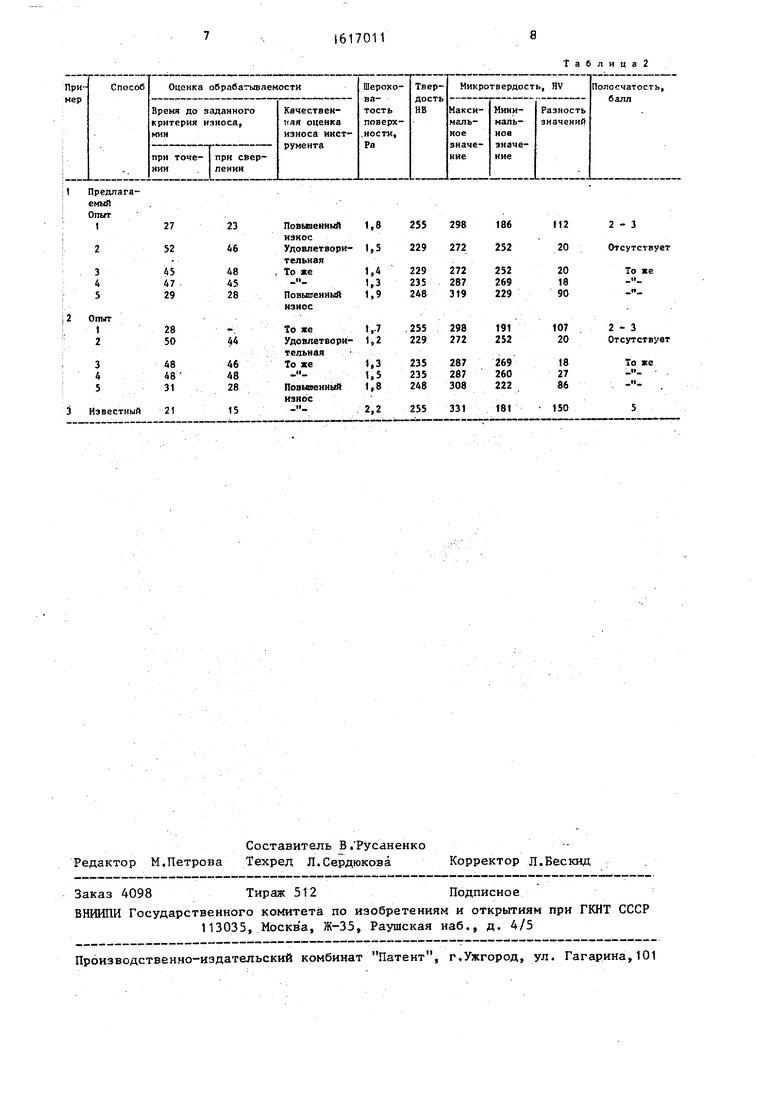

П р и м е р 1. По завершении горячей пластической деформации заготовок (температура конца штамповки yJU 950 С) проводят охлаждение их в камере охлаждения с различной скоростью подачи воздуха.сначала ускоГ 9 йг/ 35, 70, 85, 100 и 125 С/мин до температуры начала образования перлита, затем медленно

до 4 So«r™ ° И 5°С/мин ДО 400 С и далее на воздухе. После

этого проводят отпуск при температурах 450, 500, 515, 530 и в течение 2 ч.

П Р и м е р 2. По завершен,ш горячей пластической деформ-ации заготовки охлаждают на воздухе в контейнере ДО комнатной температуры. Затем заготовки повторно нагревают в камерной печи типа СНО до температуры аусте- нитизации (930 - 950°с) и подвергают охлаждению и отпуску по режи-му приведенному в примере 1.

Целесообразность предлагаемых пределов изменения технологических параметров поясняется следующим.

При охлаждении от температуры аустенитизащш со скоростями ниже УО С/мин не обеспечивается подавление диффузионных процессов, что приводит к перераспределению углерода и образованию мало- и высокоуглеродистых зон и формированию структурной по- лосчатост и.

Увеличение скоростей охлаждения более 100 С/мин приводит к выходу из области выделения структурно свободного феррита и образованию структур бейнита или мартенсита с очень высокой твердостью.

Проведение ускоренного охлаждения до температуры, превышающей температуру начала образования перлита, не обеспечивает подавления диффузионного перераспределения элементов и приводит к формированию полосчатости и ухудшению стружкообразования и чистоты обработанной поверкности.

Проведение ускоренного охлаждения до температуры, ниже начала образова- ния перлита приводит к попаданию -в область бейнитного превращения, а следовательно, увеличению твердости и ухудшению обрабатываемости

Увеличение скорости охдя)кдения более 13°С/мин в области образования перлита приводит к образованию большего количества бейнитной составляющей и к повышению твердости, а следовательно, к ухудшению обрабатываемости резанием.

Уменьшение скорости охлаждения ниже 5°С/мин нецелесообразно из-за увеличения длительности термообработки, а при очень малых скоростях охлаждения создаются условия, аналогичные изотермической выдержке, что приводит к формированию структурной полосчатости.

Увеличение температуры отпуска до температуры выше предлагаемьгх пределов приводит к .значительному увеличению вязкости стали, формированию полосчатости и ухудшению обрабатываемости и чистоты обработанной поверхности, .

Снижение температуры отпуска до температуры ниже предлагаемых пределов не обеспечивает достаточного разупрочнения стали.

Для сопоставления проводят термическую обработку по предлагаемому и известному способам, режимы и параметры которых приведены в табл.1.

Микроструктуру определяют на микроскопе ММР-2Р по микрошлифам после травления в 4%-ном спиртовом растворе азотной кислоты. 1 йкротвердость испытывают на приборе ПМТ-3 при нагрузке 50 г. Полосчатость оценивают в соответствии с ГОСТ 5640-68.

Обрабатываемость резанием оцени- вают по величине износа инструмента на операциях точения и сверления. Заготовки обтачивают на токарно-вин- торезном станке 1М63 с бесступенчатым регулированием скорости резания 5 с установкой следующих режимов резания: глубина резания 1,5 мм; подача 0,3 мм/об; скорость резания ЮОм/мин. Материал твердосплавных пластинок - Т5К10. Сверление осуществляют на Q вертикально-сверлильном станке 2Н135 с охлаждением сульфофрезолом; материал сверла - Р6М5; диаметр сверла 25 мм; подача 0,35 мм/об; скорость резания 15 м/мин. 5 Оценку обрабатываемости проводят по времени обработки до достижения износа резца 1,2 мм и износа сверла 0,3 мм.

Чистоту поверхности оценивают после проведения чистовой токарной обработки резцом марки Т15К6 на то- карно-винторезном станке 1М63. Режимы резания: подача 0,15 мм/об; глубина резания 0,5 мм; скорость резания 0,5 мм; скорость резания 150 м/мин. Параметры режущей части резца: J . -. 10 рС 60 ; q, 45°; г 1 мм..

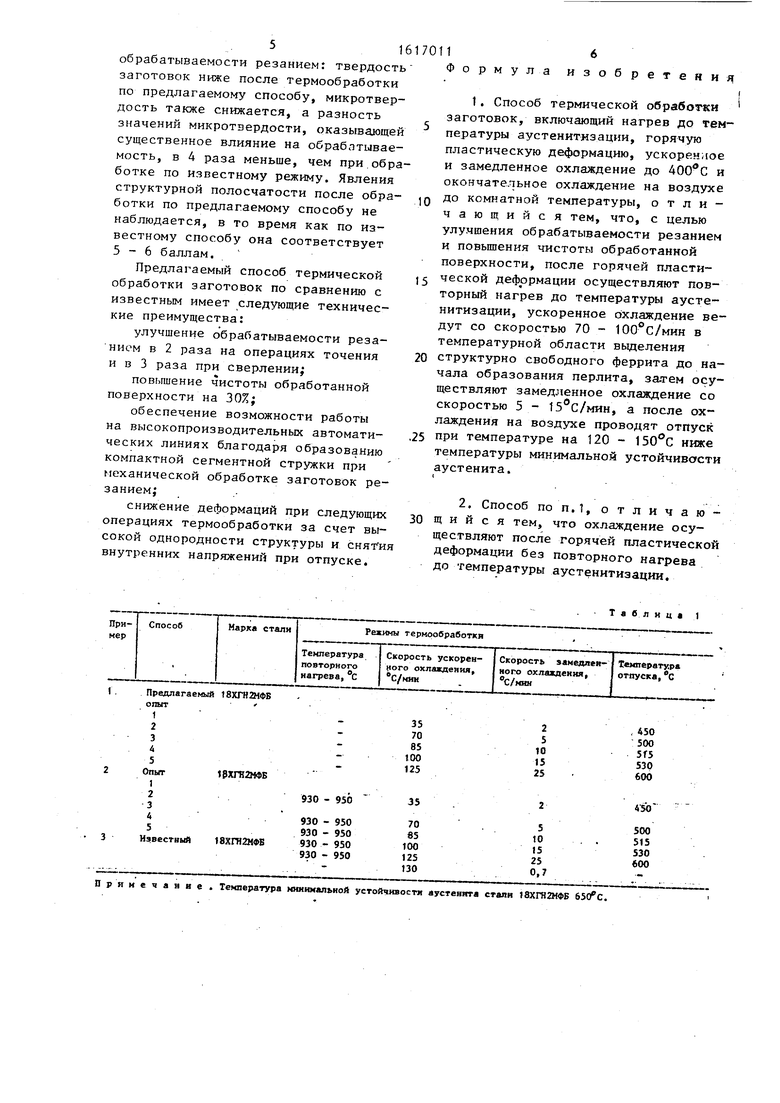

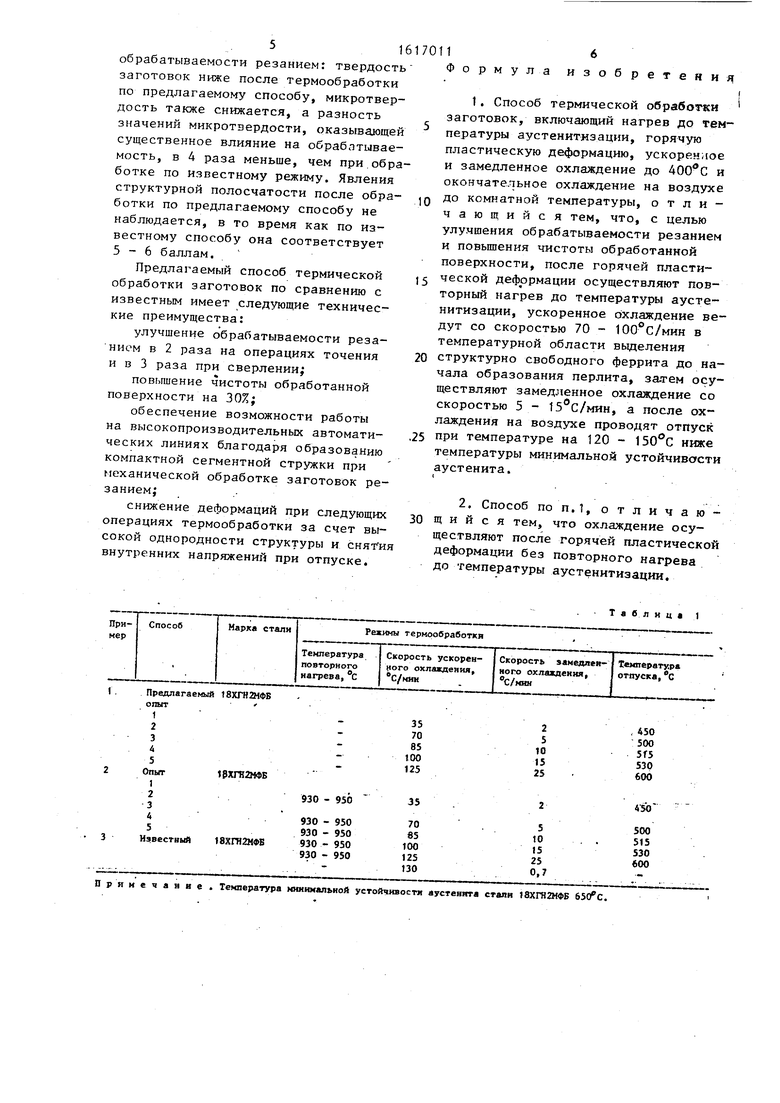

Данные металлографического анализа, оценки обрабатываемости резанием и чистоты обработанной поверхности приведены в табл„2.

Как видно из данных табл.2, опыты 2-4, соответствующие оптимальным параметрам режима, в примерах 1 и 2 обеспечивают получение удовлетворительной обрабатываемости резанием. Так, время до заданного износа инструмента - 1,2 мм при точении и 0,3 мм при сверлении - составляет 50 47 - 52 мин и 44 - 48 мин соответственно. Это в 2 - 3 раза больше, чем.при обработке по известному режиму. Шероховатость обработанной

поверхности после термообработки по 55 предлагаемому способу на 30% меньше, чем по известному.

Данные металлографического анализа подтверждают результаты оценки

0

40

45

5

обрабатываемости резанием: твердост заготовок ниже после термообработки по предлагаемому способу, микротвердость также снижается, а разность значений микротзердости, оказывающе существенное влияние на обрабатываемость, в 4 раза меньше, чем при обрботке по известному режиму. Явления структурной полосчатости после обработки по предлагаемому способу не наблюдается, в то время как по известному способу она соответствует 3-6 баллам.

Предлагаемый способ термической обработки заготовок по сравнению с известным имеет следующие технические преимущества:

улучщение обрабатываемости резанием в 2 раза на операциях точения и 3 3 раза при сверлении;

повьщ,ение чистоты обработанной поверхности на 30%;

обеспечение возможности работы на высокопроизводительных автоматических линиях благодаря образованию компактной сегментной стружки при механической обработке заготовок резанием; .

снижение деформаций при следующих операциях термообработки за счет высокой однородности структуры и сня-гия внутренних напряжений при отпуске

70116

Формула изобретеяия

1. Способ термической обработки заготовок, включающий нагрев до температуры аустенитнзации, горячую пластическую деформацию, ускоренное и замедленное охлаждение до и окончательное охлаждение на воздухе )0 ДО комнатной температуры, отличающийся тем, что, с целью улучшения обрабатываемости резанием и повьщтения чистоты обработанной поверхности, после горячей пласти- 15 ческой деформации осуществляют повторный нагрев до температуры аусте- нитизации, ускоренное охлаждение ведут со скоростью 70 - ЮО С/мин в температурной области вьщеления 0 структурно свободного феррита до начала образования перлита, за-тем осуществляют замедленное охлаждение со скоростью 5 - IS C/MHH, а после охлаждения на воздухе проводят отпуск 5 при температуре на 120 - ниже температуры минимальной устойчивости аустанита.

2. Способ по П.1, о т л и ч а ю - щ и и с я тем, что охлаждение осуществляют после горячей пластической деформации без повторного нагрева до температуры аустенитизации

Та6лица2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической обработки заготовок из доэвтектоидных легированных карбидообразующими элементами сталей | 1990 |

|

SU1781310A1 |

| Способ термической обработки заготовок | 1985 |

|

SU1301856A1 |

| Способ изготовления лонжеронов рам транспортных машин | 1987 |

|

SU1433991A1 |

| Способ обработки заготовок | 1990 |

|

SU1807083A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ АУСТЕНИТНОГО ДИСПЕРСИОННО-ТВЕРДЕЮЩЕГО СПЛАВА 68НХВКТЮ-ВИ | 2010 |

|

RU2434950C1 |

| Способ термообработки высокохромистого чугуна | 1986 |

|

SU1413146A1 |

| Способ термической обработки заготовок из легированных конструкционных сталей | 1979 |

|

SU881133A1 |

| Способ термической обработки заготовок | 1979 |

|

SU834157A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНЫХ ЗАГОТОВОК | 2012 |

|

RU2532874C2 |

| Способ изотермического отжига заготовок из легированных сталей | 1978 |

|

SU779412A1 |

Изобретение относится к металлургии, конкретно к способам термической обработки заготовок из конструкционных сталей после горячей деформации. Цель изобретения - улучшение обрабатываемости резанием и повышение чистоты поверхности. Способ включает аустенизацию, горячую деформацию, повторную аустенитизацию, охлаждение до температуры начала образования перлита со скоростью 70-100°С/мин, затем до 400°С со скоростью 5-15°С/мин, окончательное охлаждение и отпуск при температуре на 120-150°С ниже температуры минимальной устойчивости аустенита. Способ позволяет повысить обрабатываемость при точении и сверлении и существенно улучшить качество поверхности. 1 з.п. ф-лы, 2 табл.

| Способ термической обработки поковок из цементуемых сталей | 1977 |

|

SU603677A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Термическая обработка в машиностроении | |||

| Справочник под ред | |||

| Ю.М.Лах- тина, А.Г.Рахштадта | |||

| М.: Машинострое ние, .1980, с.203 - 204 | |||

| . | |||

Авторы

Даты

1990-12-30—Публикация

1989-02-14—Подача