00

Э) Изобретение относится к изготовле нию режущего инструмента из быстроре жущей стали и может быть использовано в инструментальной и машиностроительной прО1 1шленности. Известен способ изготовления свер из быстрорежущей.стали методом продольно-винто:рого проката, заключающийся в том, что заготовки сверл из быстрорежущей стали нагревают методом ТВЧ до температуры -vIlOO С, прокатывают на стане для формообразования профиля рабочей части сверла, ох лаждают, затем заготовки предварительно шлифуют и затачивают, произво дят аустенизацию, выдержку, закалку отпуск, окончательно шлифуют и затач вают заднюю поверхность сверла lj , Недостатком этого способаявляется невысокая стойкость сверл вследствие того, что упрочнение, созданное деформацией, снимается в значительной степени при последующей более высокотемпературной аустекизации. Известен способ изготовления инструмента из быстрорежущей стали, включающий нагрев до температуры аустенизации, выдержку, ускоренное охлаждение до температуры деформации со скоростью не менее ,дефор-) мадию (например, методом радиальной ковки), закалку, отпуск и формообразование профиля рабочей части инструме та вышлифовкой.Общее время от момента достижения температуры деформации до начала охлаждения в закалочной среде не превышает 2 мин 2j. Недостатками данного способа являются необходимость иметь дополнительное специальное оборудование для деформации (например, радиальноковочные машины), т.е. данный способ невозможно использовать в технологическом процессе изготовления инструмента без существенных дополнений оборудования, перевод в стружку/ 30% дорогостоящей быстрорежущей стали пр вьшшифовке профиля инструмента, в частности, сверл, а также сложность практического осуществления контроля скорости подстуживания от температуры аустенизации до температуры деформации . Известен также способ изготовления инструмента из быстрореж щей ста ли, включающий нагрев до температуры аустенизации при IISO-ISSO C в зависимости от вида стали, охлаждение до пластичного состояния, деформацию, закалку и отпуск. При этом в процессе деформации инструменту придается заданная форма. Возможно придание окончательной формы электроискровой обработкой или шлифованием з. Однако данньй способ не обеспечивает требуемого комплекса свойств из-за возможного выпадения карбидов при проведении пластической деформации и приводит к потере легированности и красностойкости. Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ изготовления инструмента из быстрорежущей стали, включающий Закалку заготовки, высокоскоростной нагрев до температуры горячей пластической деформации, деформацию, закалку и отпуск. При этом в процессе деформации производят формообразование, например, путем прессования. Способ позволяет повысить экcплyaтaLц oнныe качества инструмента: твердость, прочность, ударную вязкость. Недостатком известного способа является необходимость проведения деформации в изотермических условиях. Для создания изотермических условий деформации предлагаются специальные приемы (графитовая промежуточная среда при прессовании, подогрев штампов и т.д.), что ограничивает применимость метода, увеличивает трудоемкость, длительность и стоимость изготовления. Осуществление этого способа для низкопластичных быстрорежущих сталей требует дорогостоящего высокомощного оборудования. Для массового производства способ неприменим. Он может иметь ограниченное специальное назначение. Цель изобретения - упрощение технологического процесса. Цель достигается тем, что согласно способу изготовления инструмента из быстрорежущей стали, преимущественно молибденовой, или низковольфрамовой, или порошкового способа производства, включающему закалку заготовки, высокоскоростной нагрев до температуры горячей пластической деформации, деформацию, закалку и отпуск, высокоскоростной нагрев и последующую деформацию проводят за времяне более 1 мин. Деформацию совмещают с формообразованием. Высокоскоростной нагрев до температуры горячей Пластической деформации проводят до 1050-1250 С в течение 1-15 с. Поскольку формообразование профи-, ля происходит одновременно с деформацией, значительно сокращается весь цикл технологического процесса, умень

шается количество необходимого используемого оборудования. Не нужно регламентировать скорость охлаждения после аустенизации, так как в предлагаемом технологическом процессе при- 15 лее

меняется обычное охлаждение, принятое для закалки инструмента из быстрорежущей стали. Не требуется дополнительного специального оборудования для осуществления скоростного нагрева, и деформации (формообразования) т.к. можно использовать обычный нагрев ТВЧ, и прокатные станьцнапример, применяемые при изготовлении сверл методом продольно-винтового проката.

Температура повторного скоростного нагрева выбирается в пределах 1050-1250°С в зависимости от типа быстрорежущей стали, а длительность скоростного нагрева определяется размером (диаметром) заготовки инструмента.

Высокоскоростной высокотемпературный повторный нагрев, деформация и выдержка до 1 мин закаленной быстрорежущей стали не приводят к выделению дисперсных карбидов из твердого раствора (аустенита и мартенсита) и в результате к существенной потере красностойкости стали.

Чем короче повторный нагрев, тем вероятность выделения карбидов значительно уменьшается, а следовательно, уменьшается вероятность потери красностойкости стали. Как показали специальные металловедческие исследования и опыт использования быстрорежущей стали, повторный нагрев закаленной стали в течение 1 мин, не ведет к заметным изменениям в структуре (параметр решетки аустенита не уменьшается) и, следовательно нет потери эксплуатационных свойств стали, в том числе красностойкости,

При обработке быстрорежущей стали согласно предлагаемому способу создается упрочнение за счет изменепри данной обработке обеспечивает также мартенсит с более развитой субструктурой, облегчающей протекание пластической деформации. Бости и пластичности после ВТМО могут быть также связаны с тем, что после этой обработки без отпуска наблюдается незначительное количество, остаточного аустенита (3-7% вместо 257, после обычной закалки) в виде тонких прослоек между кристаллами мартенсита.

Осуществление предлагаемого способа преимущественно целесообразно для чисто молибденовых быстрорежу|щих сталей, высокомолибденовых и низковольфрамовых быстрорежущих сталей и сталей порошкового способа производства без кобальта.

Пример. Изготавливают сверла из быстрорежущих сталей Р6М5ФЗ-МП и Р2М5, имеющих после закалки повышенную технологическую пластичность. Заготовки длиной 3,6 мм нагревают в соляной ванне до верхних допустимых температур аустенизации соответственно 1200 и 1190°С (нагрев до верхних допустимых температур аустенизации рекомендуется в связи с последующим измельчением аустенитного зерна при пластической деформации).

После вьщержки и охлаждения до комнатной температуры заготовки шлифуют на станке для бесцентрового шлифования на размер ),5 мм, с целью снятия возможных дефектов высокотемпературного нагрева в поверхностном слое (окисление, обезуглероживание и др.). Затем на стане продольно-винтового проката заготовки нагревают ТВЧ в течение v1 с из стали Р2М5 до 1050-1150°С и из стали Р6М5ФЗ-МП - до 1150-1250 С, прокатывают на размер сверла ,2 мм так, что общее время нагрева ТВЧ и деформации составляет 2 с. НИИ во всех структурных составляющих стали, В структуре стали не наблюдается пластинчатых или игольчатых вьщелений дисперсных карбидов отпуска, которые, являясь концентраторами напряжений, препятствуют релаксации напряжений и тем самым облегчают образование трещин и способствуют хрупкому разрушению. Повышение механических свойств стали высокие значения ударной вяэкоПолученные сверла предварительно ошифуют и затачивают по задней поверх нести, отпускают при , 2 раза по 1 ч, окончательно шлифуют и затачивают. Для получения сравнительных данных параллельно изготавливают сверла 3,2 мм из тех же марок сталей Р6М5ФЗ-МП и Р2М5 согласно известной PJ технологии продольно-винтового проката (базовый объект).

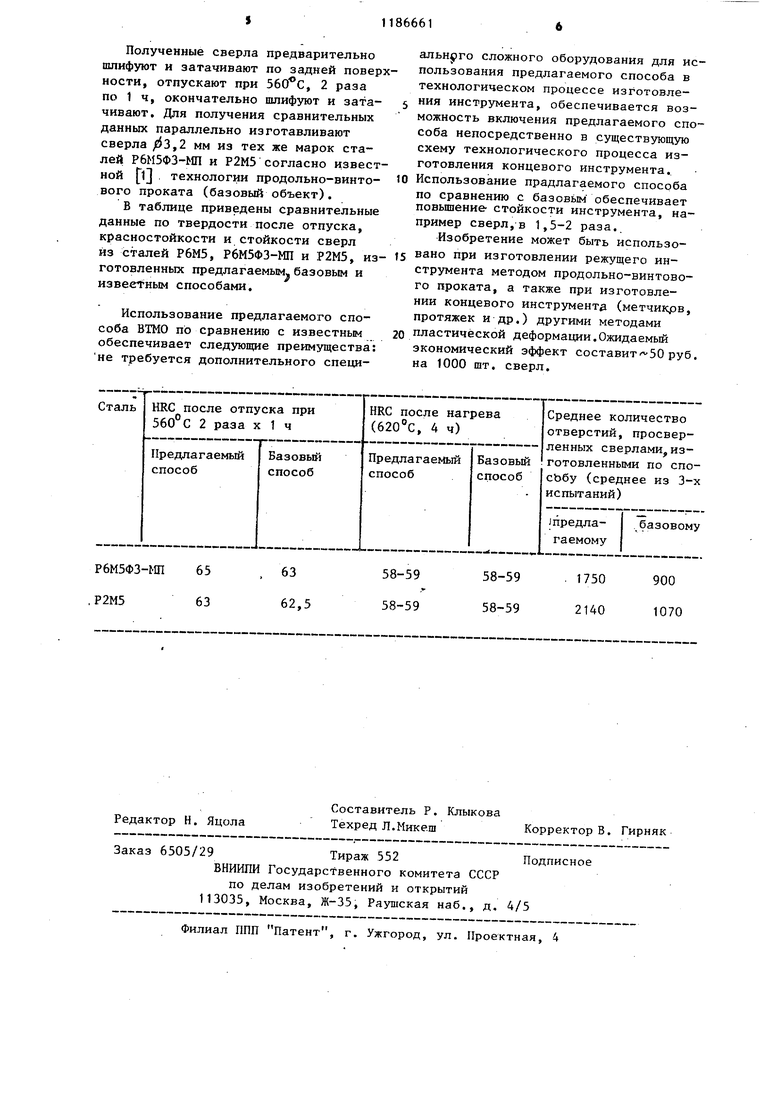

В таблице приведены сравнительные данные по твердости после отпуска, красностойкости и стойкости сверл из сталей Р6М5, Р6М5ФЗ-МП и :Р2М5, изготовленных предлагаемым.базовым и извее1:ным способами.

Использование предлагаемого способа ВТМО по сравнению с известным обеспечивает следзтащие преимущества: не требуется дополнительного специальн рго сложного оборудования для использования предлагаемого способа в технологическом процессе изготозлеНИН инструмента, обеспечивается возможность включения предлагаемого способа непосредственно в существующую схему технологического процесса изготовления концевого инструмента.

Использование прадлагаемого способа

по сравнению с базовьм обеспечивает повьшение- стойкости инструмента, например сверл,в 1,5-2 раза..

Изобретение может быть использовано при изготовлении режущего инструмента методом продольно-винтового проката, а также при изготовлении концевого инструмента (метчикрв, протяжек и др.) другими методами

пластической деформации.Ожидаемьш экономический эффект составит 50 руб, на 1000 шт. сверл.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термомеханической обработки инструмента из быстрорежущей стали | 1980 |

|

SU918320A1 |

| Способ термомеханической обработки быстрорежущей стали | 1978 |

|

SU876747A2 |

| Способ термомеханической обработки инструмента из быстрорежущей стали | 1979 |

|

SU863677A1 |

| Способ термомеханической обработки инструмента из быстрорежущей стали | 1976 |

|

SU661027A1 |

| Способ определения оптимальной температуры закалки порошковой быстрорежущей стали | 1987 |

|

SU1479533A1 |

| Способ термомеханической обработки быстрорежущей стали | 1977 |

|

SU637439A1 |

| Способ изготовления инструмента избыСТРОРЕжущЕй СТАли | 1979 |

|

SU850684A1 |

| Способ изготовления инструмента с напаянными пластинами из быстрорежущей стали | 1977 |

|

SU734302A1 |

| Способ термической обработки быстрорежущей стали | 1982 |

|

SU1089152A1 |

| Способ термической обработки литой быстрорежущей стали | 1981 |

|

SU1014938A1 |

1. СПОСОБ ИЗГОТОВЛЕНИЯ ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ, преимущественно молибденовой, или низковольфрамовой, или порошкового способа производства, включающий закалку заготовки, высокоскоростной нагрев до температуры горячей пластической деформации, деформацию, закалку и отпуск, отличающ и и с я тем, что, с целью упроще- ния технологического процесса, высокоскоростной нагрев и последующую деформацию-проводят за время, не превьшающее 1 мин. 2.Способ по п. 1, отличающийся тем, что деформацию совме(Л щают с формообразованием. 3.Способ по п. 1, о т л и ч а ющ и и с я тем, что высокоскоростной нагрев до температуры горячей пластической деформации проводят до 1060-1250 С в течение 1-15 с.

63 62,5

Р6М5ФЗ-МП 65 , Р2М5 63

58-59

. 1750

900 2140 58-59 1070

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Технологический процесс производства сверл спиральных с цилиндрическим хвостовиком | |||

| Средняя серия | |||

| Станок для поверки прицеливания винтовки | 1928 |

|

SU10902A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Металловедение и термическая обработка металлов | |||

| Способ получения фтористых солей | 1914 |

|

SU1980A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Металлургия СССР, 1979, № 8, 8И118Ш | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1985-10-23—Публикация

1982-07-21—Подача