1

Изобретение огнори1х:я к металлурги и может быть использовано при подготовке железорудных материалов для выплавки чугуна и стали.

Наиболее близким по технической сущ ности и достнгаетлому результату к предлагаемому является способ производства железорудных углерод- содержащих материалов, включакиций предварительное восстановление железорудного компонента до 33-40%, нагрев углеродсодержащегося компонента, в качестве которого используют уголь с содержанием летучих веществ 35-4О вес. % до температу ы начала выделения Летучих, их смеши- 15 вание и горячее прессование t i

Недостатком известного способа является относительно низкая температура вагр«ва углесодержащего компонента (начало вьщеления летучих - 275 °С).20 П|да этом в угле етце остаются час1Ъ гарогенетяческой 1 воды, оклюдированных газов (кислород , азот), связанных с органической массой угля кислород- и

серусодержаших комплексов, которые по отношению к окислам железа, являются, при ти тературах восстановления, окислнтелямв илн нейтральными газами. Часть серы угля переходит в швкту для брикетирования и при прессовании в брикеты, снижая их качество как металлургического сьфья.

Цепь изобретения - повышение производительности процесса и снабжение содержания серы в брикетах.

Поставленная цель достигается тем, что в способе производства железорудных углеродсодержаншх материалов, включающем предварительное восстановление же-п. лвзорудного компонента, в качестве которого используют уголь с содержанием летучих 35-4О вес. %, их смешивание и горячее прессование, уголь перед смешиванием нагревают до ЗЗО-35О° С и вьщерживают при йтой температуре в течение 25-3 О мин.

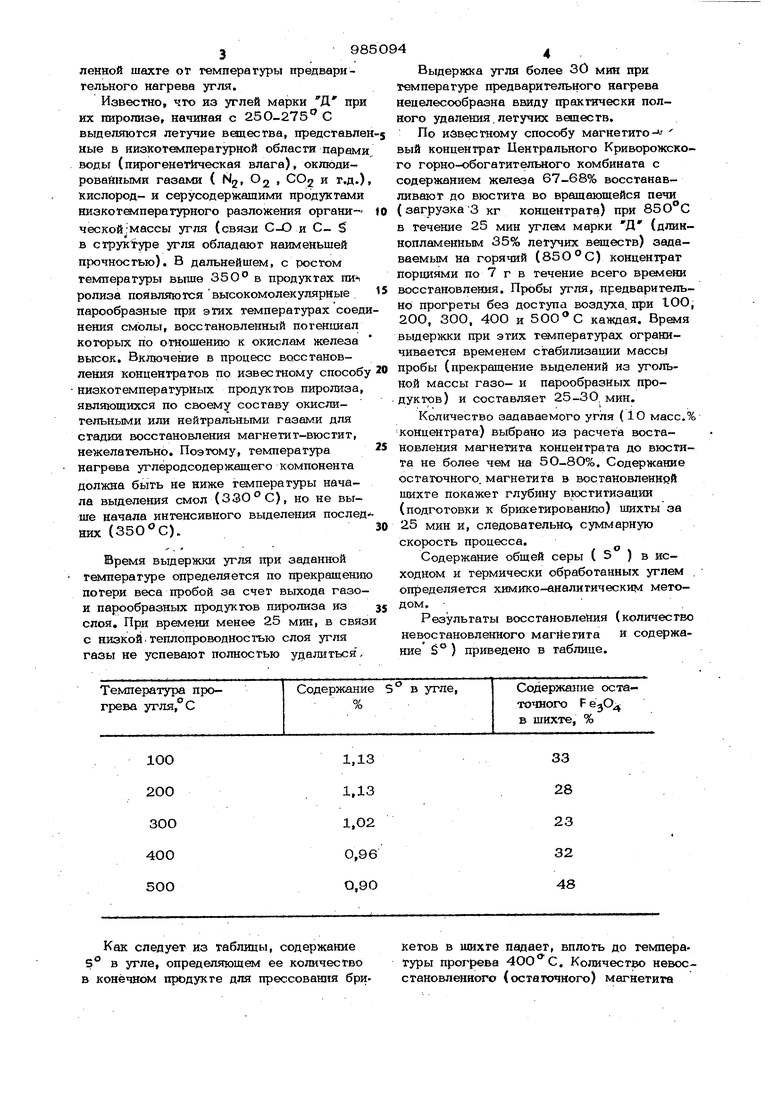

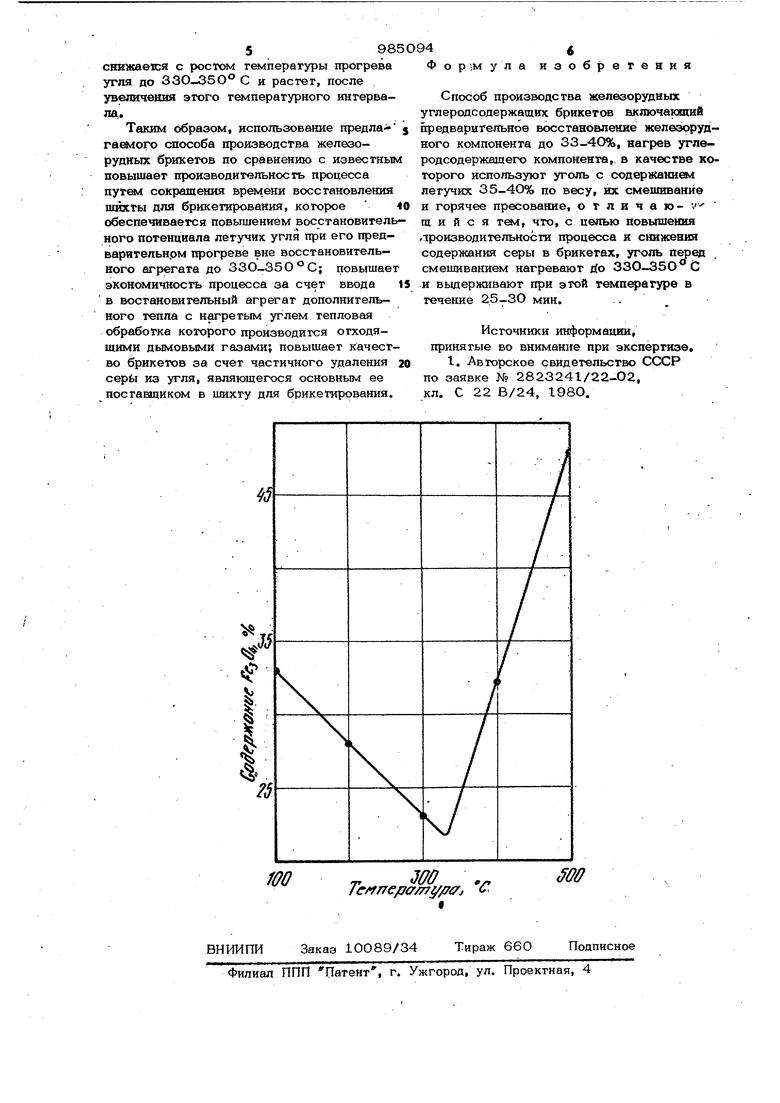

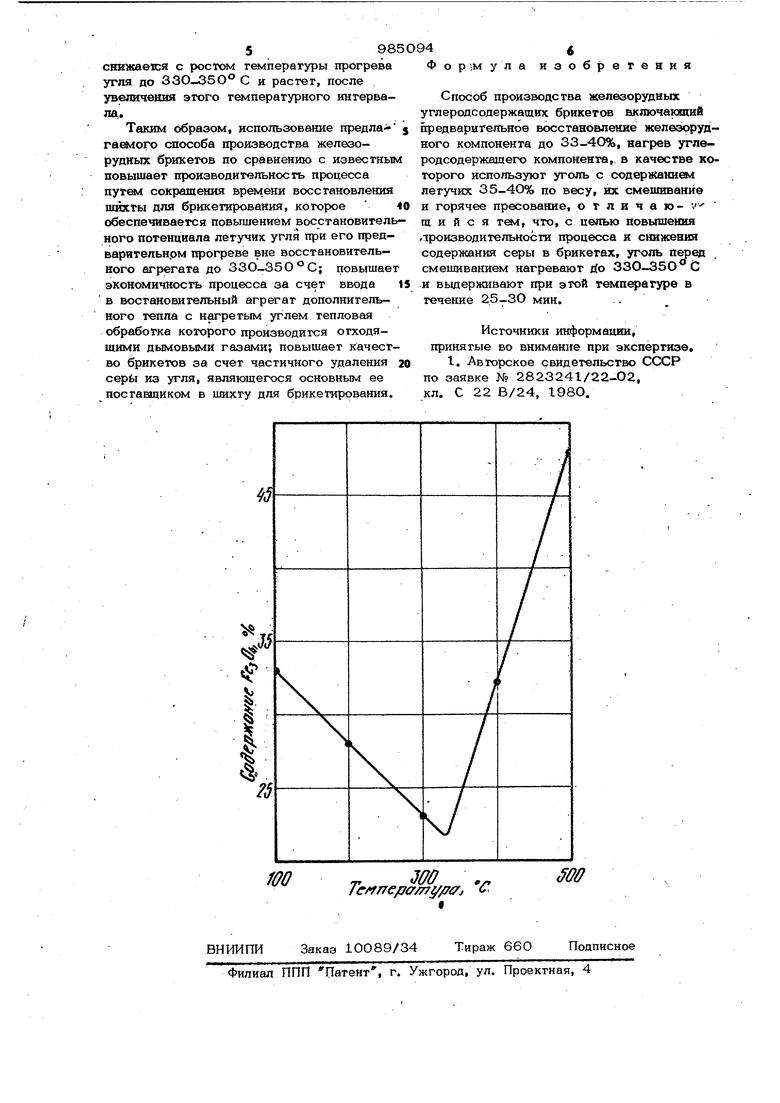

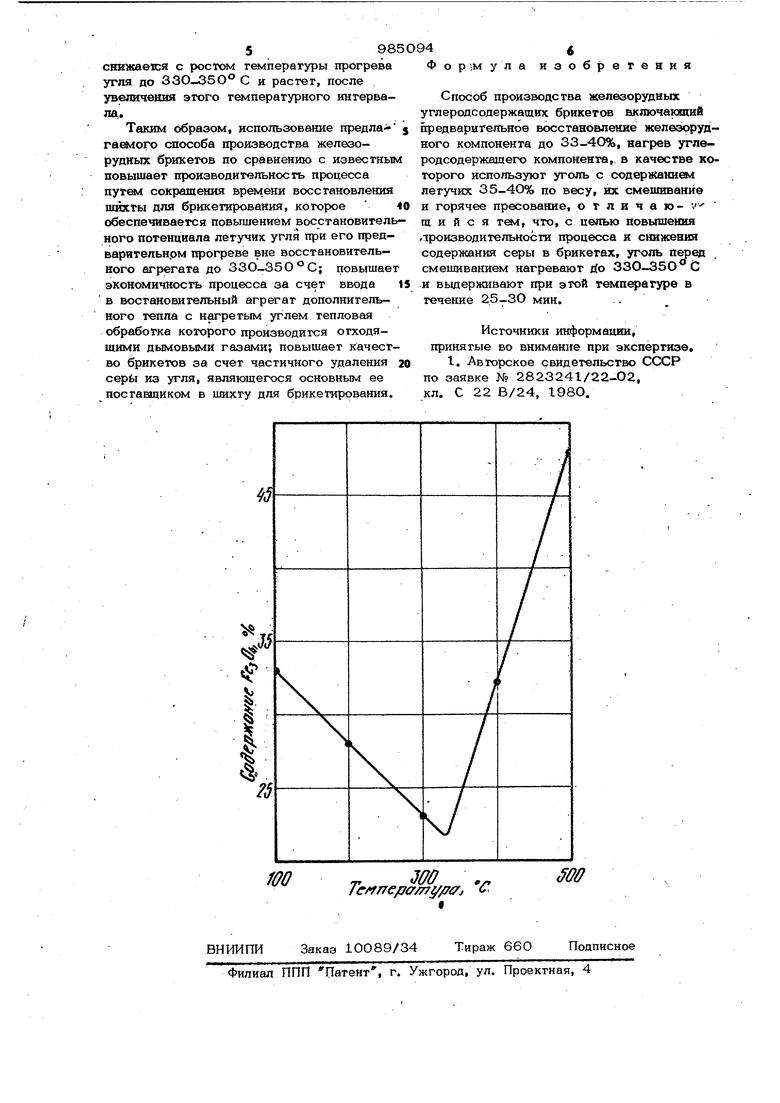

На чертеже показана зависимость количества остаточного магнетита в восстанов- ленной шахте от температуры предварительного нагрева угля. Известно, что из углей марки Ц, при их пиролизе, начиная с 250-275 С выделяются летучие вещества, представле ные в низкотемпературной области парами воды (пирогенегйнеская влага), оклюдировайными газами ( Ng, Og , СО2 и т.д.) кислород- и серусодержашими продуктами низкотемпературного разложения органи- ческой массы угля (связи C-XD и С- S в структуре угля обладают наименьшей прочностью). В дальнейшем, с ростом температуры выше 350° в продуктах пи ролиза появляются высокомолекулярные парообразные при этих температурах соед нения смолы, восстановленный потенциал которых по отношению к окислам железа высок. Включение в процесс восстановления концентратов по известному способу низкотемпературных продуктов пиролиза, являющихся по своему составу окислительными или нейтральными газами для стадии восстановления магнетит-вюстит, нежелательно. Поэтому, температура нагрева углеродсодержащего компонента должна быть не ниже температуры начала выделения смол (ЗЗО°С), но не выше начала интенсивного выделения послед них (). . . Время выдержки угля при заданной температуре определяется по прекращению потери веса пробой за счет выхода газои парообразных продуктов пиролиза из слоя. При времени менее 25 мин, в связ с низкой, теплопроводностью слоя угля газы не успевают полностью удалиться . Выдернска угля более 30 мин при температуре предварительного нагрева нецелесообразна ввиду практически полного удаления.летучих вешеств. По известному способу магнетитовый концентрат Центрального Криворожского горно-обогатительного комбината с содержанием железа 67-68% восстанавливают до вюстита во вращающейся печи (загрузка 3 кг концентрата) при 85О С в течение 25 мин углем марки Д {длиннопламенным 35% летучих веществ) задаваемым на горячий (85О°С) Концентрат порциями по 7 г в течение всего врет/ени восстановления. Пробы угля, предварительно прогреты без доступа воздуха, при ЮО, 200, 300, 400 и 500 С каждая. Время выдержки при этих тетлпературах ограничивается временем стабилизации массы пробы (прекращение выделений на угольной массы газо- и парообразных продуктов) и составляет 25-ЗО, мин. Количество задаваемого угля (10 масс.% концентрата) выбрано из расчета востановления магнетита концентрата до вюстита не более чем на 5О-8О%. Содержание остаточного, магнетита в востановленнйй шихте покажет глубину вюститизации (подготовки к брикетированию) шихты за 25 мин и, следовательно суммарную скорость процесса. Содержание общей серы ( S ) в исходном и термически обработанных углем . определяется химико-аналитическим методом. Рез;у льтаты восстановления (количество невостановленного магнетита и содержание S° ) приведено в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства железорудныхуглЕРОдСОдЕРжАщиХ бРиКЕТОВ | 1979 |

|

SU852952A1 |

| Способ подготовки шихты для производства железорудных углеродсодержащих брикетов | 1986 |

|

SU1315501A1 |

| Способ производства брикетов | 1977 |

|

SU727701A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОССТАНОВИТЕЛЯ ДЛЯ ПРОИЗВОДСТВА ТЕХНИЧЕСКОГО КРЕМНИЯ | 2017 |

|

RU2666420C1 |

| СПОСОБ БРИКЕТИРОВАНИЯ УГЛЕРОДНЫХ ВОССТАНОВИТЕЛЕЙ | 2017 |

|

RU2669940C1 |

| Способ производства железорудных углеродсодержащих брикетов | 1980 |

|

SU1043176A2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО МЕТАЛЛИЧЕСКОГО ЖЕЛЕЗА | 2019 |

|

RU2717758C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО МЕТАЛЛИЧЕСКОГО ЖЕЛЕЗА | 2011 |

|

RU2497953C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БРИКЕТНОГО ТОПЛИВА | 2008 |

|

RU2375414C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ МЕТАЛЛИЗОВАННОГО ПРОДУКТА ДЛЯ ВЫПЛАВКИ СТАЛИ | 2022 |

|

RU2785558C1 |

Как следует из таблицы, содержание S в угле, определяющем ее количество в конечном продукте для прессования брикетов в щихте падает, вплоть до температуры прогрева . Количество невосстановленного (остаточного) магнетита

Авторы

Даты

1982-12-30—Публикация

1981-08-03—Подача