(5) ПАСТА ДЛЯ ЗАЩИТЫ ДЕТАЛЕЙ ОТ ЦЕМЕНТАЦИИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Антицементационная паста | 1977 |

|

SU644870A1 |

| Паста для защиты изделий от цементации | 1982 |

|

SU1108134A1 |

| Паста для защиты деталей от газовой цементации | 1988 |

|

SU1558993A1 |

| Паста для защиты деталей от цементации | 1981 |

|

SU998580A1 |

| Паста для защиты деталей от газовой цементации | 1982 |

|

SU1044668A1 |

| АНТИЦЕМЕНТАЦИОННАЯ ПАСТА | 1967 |

|

SU199624A1 |

| Паста для защиты деталей от цементации | 1978 |

|

SU722995A1 |

| Антицементационное покрытие | 1978 |

|

SU771186A1 |

| АНТИЦЕМЕНТАЦИОННАЯ ПАСТА | 2018 |

|

RU2700061C1 |

| Паста для защитных от цементации покрытий | 1935 |

|

SU48418A1 |

Изобретение относится к металлургии, а именно к химико-термической обработке, в частности к составам паст для защиты отдельных поверхностей деталей от науглероживания при газовой цементации.

Известна паста для защиты деталей от цементации, содержащая каолин, тальк, маршалит, буру обезвоженную, окись алюминия и жидкое стекло tl .

Однако эта паста не обеспечивает надежной защиты поверхностей деталей от науглероживания. Кроме того, ее остатки трудно удаляются после цементации.

Наиболее близкой по технической сущности и достигаемому эффекту к предлагаемой является паста на основе жидкого стекла и асбеста.для изоляции деталей тепловозов при газовой цементации, содержащая 1 вес.ч. асбеста и 3 вес.ч. жидкого стекла с удельным весом 1,35-1,4 2.

Недостатком известной пасты является то, что она быстро покрывается коркой на открытом воздухе вследствие соединения окиси магния, входящей в состав асбеста, с углекислым газом воздуха.

Паста после высыхания недостаточно пластична. Для ее приготовления необходимо жидкое стекло повышенной плотуости, что не всегда доступно. Вследствие недостаточной пластичности микроскопические трещины и поры приводят к образованию пробоев. Недостатком является и то, что паста трудно удаляется с поверхности зацементированных деталей.

Цель изобретения - повышение надежности защиты путем повышения прочности и газонепроницаемости на20несенной пасты.

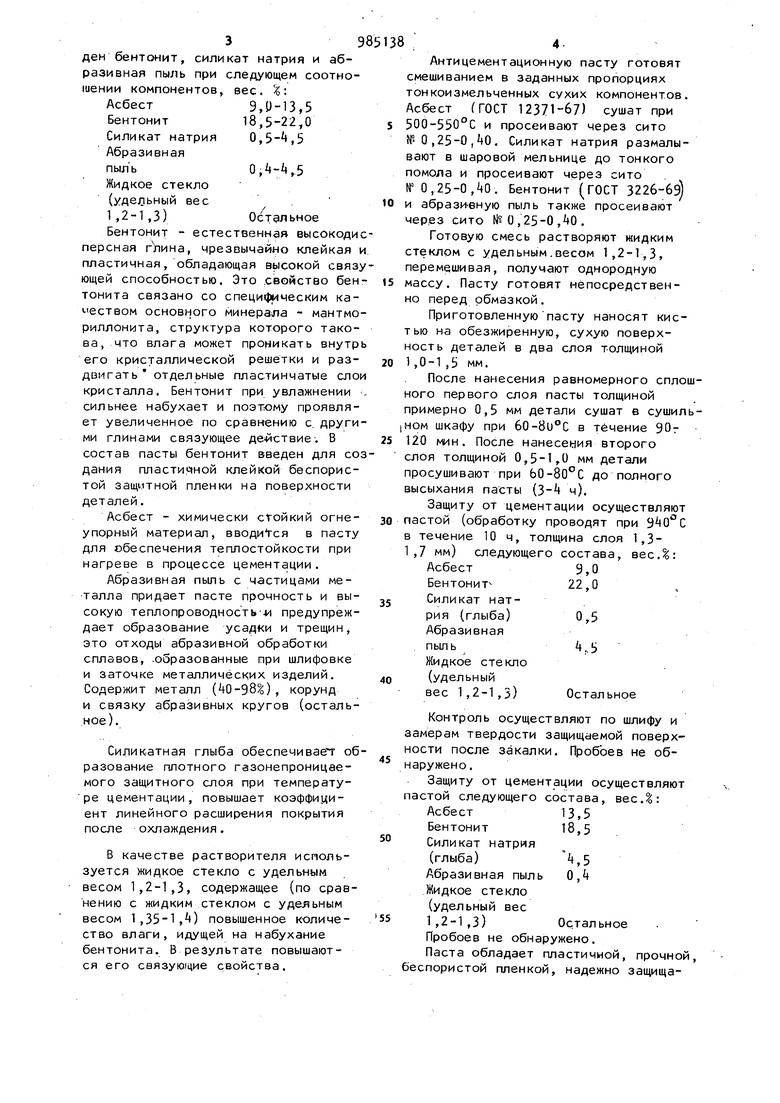

Для достижения указанной цели в известный состав, содержащий асбест и жидкое стекло, дополнительно вве3ден бентонит, силикат натрия и абразивная пыль при следующем соотношении компонентов, вес. % Асбест9,У-13,5 Бентонит 18,5-22,0 Силикат натрия 0,5-,5 Абразивная пыль0,-i«,5 Жидкое стекло (yAejjbHbiH вес. 1,2-1,3)Остальное Бентонит - естественная высокоди персная глина, чрезвычайно клейкая пластичная, обладающая высокой связ ющей способностью. Это свойство бен тонита связано со специ | ическим качеством основного минерала - мантмо риллонита, структура которого такова, что влага может проникать внутр его кристаллической решетки и раздвигать отдельные пластинчатые сло кристалла. Бентонит при увлажнении сильнее набухает и поэтому проявля ет увеличенное по сравнению с. други ми глинами связующее де йствие-. В состав пасты бентонит введен для со дания пласти.чной клейкой беспорис той защитной пленки на поверхности деталей. Асбест - химически стойкий огне упорный материал, вводился в пасту для обеспечения теплостойкости при нагреве в процессе цементации. Абразивная пыль с частицами металла придает пасте прочность и вы сокую теплопроводность- предупреж дает образование усадки и трещин, это отходы абразивной обработки сплавов, .образованные при шлифовке и заточке металлических изделий. Содержит металл (40-98), корунд и связку абразивных кругов (осталь ное). Силикатная глыба обеспечивает о разование плотного газонепроницаемого защитного слоя при температуре цементации, повышает коэффициент линейного расширения покрытия после охлаждения. В качестве растворителя используется жидкое стекло с удельным весом 1,2-1,3, содержащее (по срав нению с жидким стеклом с удеяьным весом 1,35-1,) повышенное количество влаги, идущей на набухание бентонита. В результате повышаются его связующие свойства. 4. Антицементационную пасту готовят смешиванием в заданных пропорциях тонкоизмельченных сухих компонентов. Асбест (ГОСТ 12371 67) сушат при 50б-550°С и просеивают через сито № О ,25-0 ,iO. Силикат натрия размалывают в шаровой мельнице до тонкого помола и просеивают через сито №0,25-0,0. Бентонит (ГОСТ 3226-69) и абрази-еную пыль также просеивают через сито N 0,25-0,40. Готовую смесь растворяют мидким стеклом с удельным.весом 1,2-1,3, перемешивая, получают однородную массу. Пасту готовят непосредственно перед обмазкой. Приготовленнуюпасту наносят кистью на обезжиренную, сухую поверхность деталей в два слоя толщиной 1,0-1,5 мм. После нанесения равномерного сплошного первого слоя пасты толщиной примерно 0,5 мм детали сушат в сушильНом шкафу при бО-Ви С в течение 90г 120 мин. После нанесения второго слоя толщиной 0,5-1,0 мм детали просушивают при ЬО-ВО С до полного высыхания пасты (3-4 ч). Защиту от цементации осуществляют пастой (обработку проводят при в течение 10 ч, толщина слоя 1,31,7 мм) следующего состава, вес.%: Асбест9,0 Бентонит 22,0 Силикат натрия (глыба)0,5 Абразивная пыль4., 5 Жидкое стекло (удельный вес 1,2-1,3) Остальное Контроль осуществляют по шлифу и замерам твердости защищаемой поверхности после закалки. Пробоев не обнарушено. Защиту от цементации осуществляют пастой следующего состава, вес.: Асбест 13,5 Бентонит 18,5 Силикат натрия (глыба) 4,5 Абразивная пыль 0,4 Иидкое стекло (удельный вес 1,2-1,3)Остальное Пробоев не обнаружено. Паста обладает пластичной, прочной, беспористой пленкой, надежно защищает поверхность деталей при химикотермической обработке. Срок годности увеличен по сравнению с известной на 66.

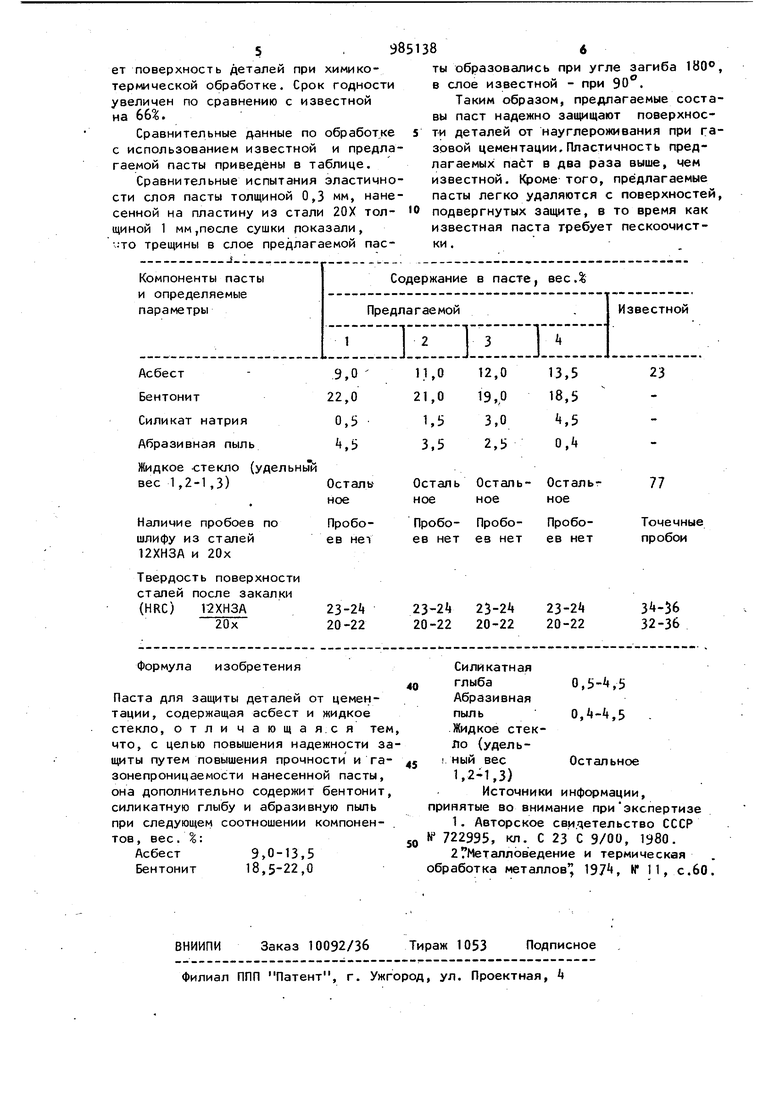

Сравнительные данные по обработ,ке с использованием известной и предлагаемой пасты приведены в таблице.

Сравнительные испытания эластичности слоя пасты толщиной 0,3 мм, нанесенной на пластину из стали 20Х толщиной 1 мм,после сушки показали, ..ТО трещины в слое предлагаемой пасты образовались при угле загиба 180, в слое известной - при 90.

Таким образом, предлагаемые составы паст надежно защищают поверхности деталей от науглероживания при газовой цементации.Пластичность предлагаемых паст в два раза выше, чем известной. Кроме того, предлагаемые пасты легко удаляются с поверхностей,

подвергнутых защите, в то время как известная паста требует пескоочистки.

Авторы

Даты

1982-12-30—Публикация

1981-05-08—Подача