Изобретение относится к области химико-термической обработки, в частности к методам защиты поверхности стальных изделий от насыщения углеродом при цементации.

Цель изобретения - повышение изолирующих и технологических свойств антицементационной пасты.

В состав, содержащий маршалит, окись алюминия и жидкое стекло, дополнительно вводят бентонит, окись хрома и поливиниловый спирт. При этом содержание указанных компонентов должно быть в следующих соотношениях, мас.%:

Маршалит

Окись алюминия

Бентонит

Окись хрома

Полив инилов ый

спирт

Жидкое стекло

7,0-7,5

13-14,5 8,5-9,0 3,5-4,0

6,0-7,0 58,0-62,0 Маршалит представляет собой кварцевую пудру (SiOa . nHaO), в состав пасты вводится как тугоплавкий наполнитель для придания покрытию высоких изоляционных свойств.

Окись алюминия () - амфотер- ный окисел, один из наиболее стойких огнеупорных соединений, окись алюминия стабильна в сильно восстановительной атмосфере при высоких температурах. Высокая химическая стойкость окиси алюминия позволяет использовать ее в покрытиях для создания термодиффузионного барьера.

Бентонит - природный материал, относится к белым коллоидным глинам, основой которых является минерал монтмориллонит J(OH)zx . Монтмориллонитовые глины отличаются от каолиновых глин большей пластичностью. Бентонит введен в состав пасты как высокопластичный тугоплавкий наполнитель, повышающий суспендирующую способность пасты.

Окись хрома Сг03 - тугоплавкое химическое соединение, значительно

СО

ел

СП

00

СО

улучшает смачиваемость и кроющую способность. Паста, содержащая окись хрома, обладает хорошей жидкотеку- честью и в течение длительного времени сохраняет свои технологические свойства.

Поливиниловый спирт (ПБС) - органическое соединение, имеющее формулу {-СН, - ИВС представляет собой

ОН

белый порошок, легко растворимый в воде. ПВС вводится в пасту с целью улучшения реологических свойств, что объясняется наличием полимерных связей. Кроме того, поливиниловый спирт способствует преданию покрытию механической прочности, повышает сцепление пасты с поверхностью детали. В процессе деструкции при высоких температурах ПВС создает графитную сетку, предупреждающую стекание защитного покрытия с изделий при изотермической выдержке в процессе цементации.

Жидкое стекло выполняет функцию связующего компонента0 Уменьшение количества маршалита и окиси алюминия ниже предлагаемого приводит к снижению защитных свойств пасты. Увеличение количества маршалита и окиси алюминия выше предлагаемого ведет к тому, что паста ложится толстым слоем на изолируемую поверхность и растрескивается в процессе сушки.

Содержание в предлагаемом составе бентонита в пределах 8.5-9,0 мас. обеспечивает наилучшие пластические свойства пасты, содержание окиси хрома в пределах 3,5-4,0 мас.% объясняется тем, что при меньшем содержании этого компонента не обеспечивается хорошая смачиваемость и кроющая способность покрытия, а дальнейшее повышение окиси хрома не целесообразно, так как улучшения технологических свойств не наблюдается.

Содержание ПВС ниже 6,0 мас.% не улучшает технологических свойств пасты, увеличение содержания ПВС выше 7,0 мас.% приводит к тому, что затрудняется удаление покрытия после процесса газовой цементации. При содержании жидкого стекла в пределах 58,0-62,0 мас,% обеспечивается наилучшая консистенция пасты, что позволяет легко и качественно нанести ее на защищаемую поверхность и1

обеспечить надежную защиту поверхности от насыщения углеродом..

Пасту готовят следующим образом.

Предварительно готовят 10%-ный

водный раствор поливинилового спирта. Сухие компоненты: порошки маршалита, окиси алюминия, бентонита, окиси хрома тщательно перемешиваются между

собой и разводятся жидким стеклом до сметанообразной консистенции. Затем в полученную массу вносится 10%-ный раствор ПВС и все еще раз перемешивается до получения однород5 ного состояния,

Поверхности деталей, подвергаемые защите от цементации, предварительно обезжиривают. Пасту наносят в два слоя толщиной 1-1,5 мм кистью

Q и производят естественную сушку. Первый слой сушится в течение 2,5- 3 ч, второй 2-2,5 ч. Ускорение процесса сушки в 1,5-2 раза можно обеспечить путем повышения температуры

5 сушки до 80-100°С, либо за счет применения атмосферы из углекислого газа, в которую помещаются детали после нанесения защитной пасты.

Пример. Проводят цементацию

n деталей, изготовленных из стали

20 к 2НЧА. Защите подвергаются шлице- вые отверстия, имеющие большое количество острых кромок.

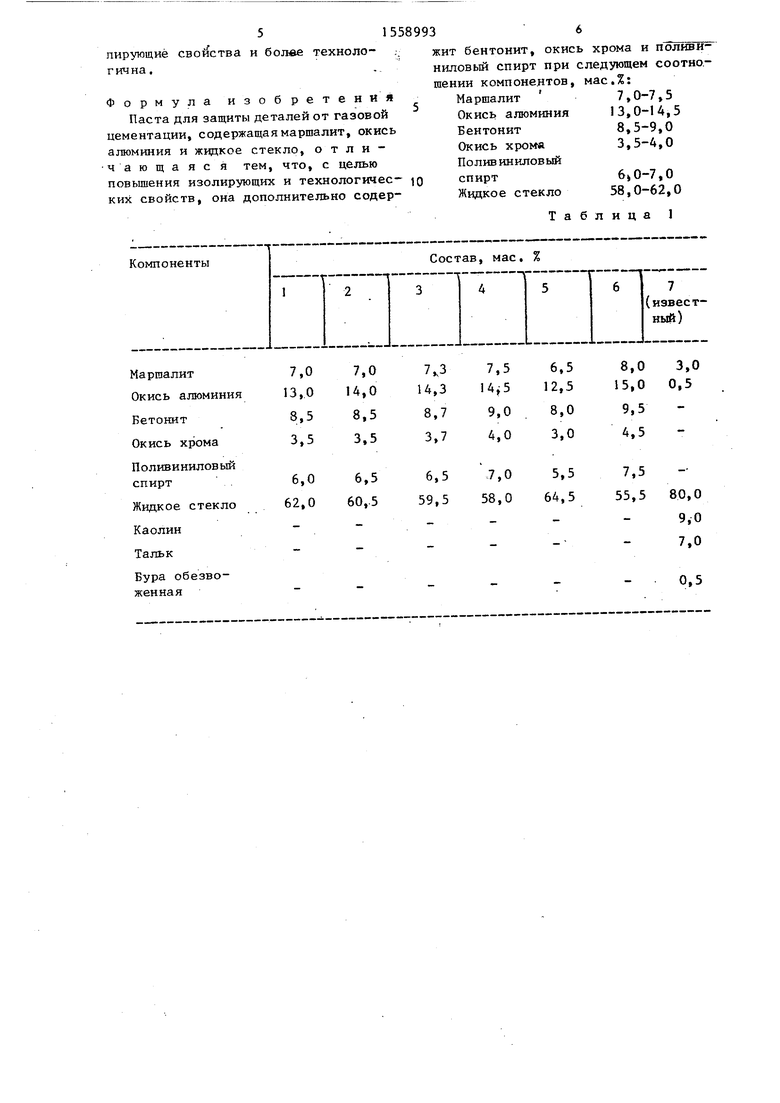

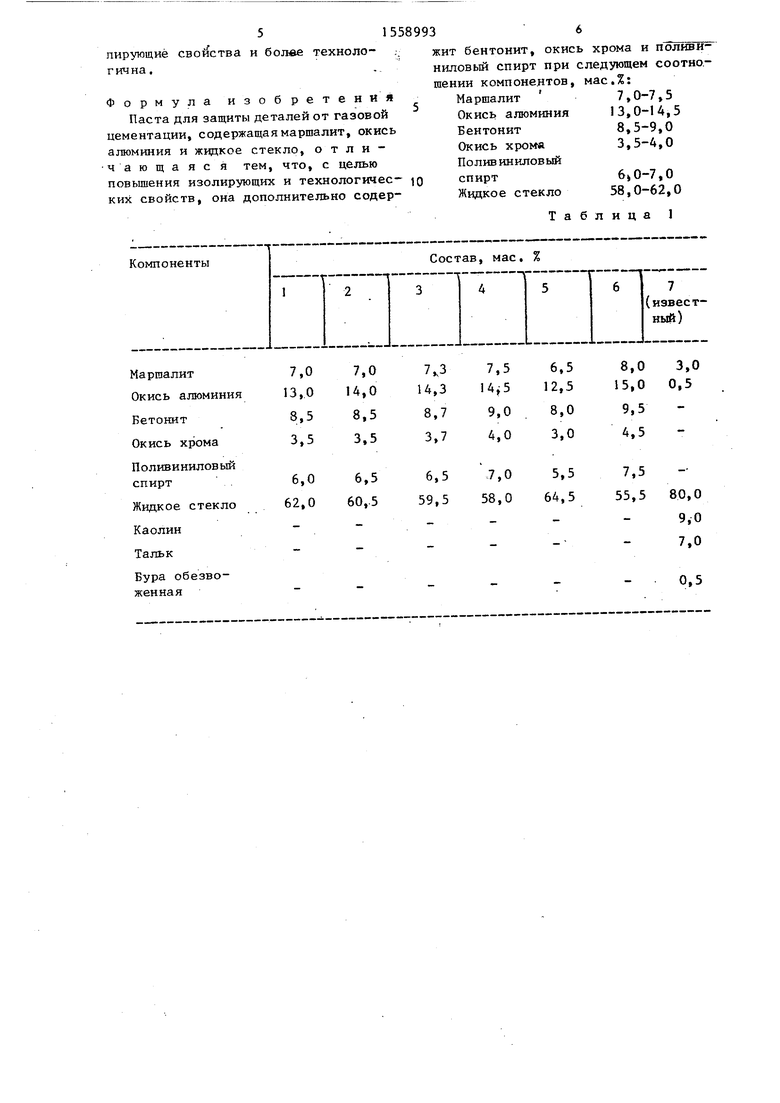

Пасту составов 1-7 (табл. 1) наносят на предварительно обезжиренные

5

поверхности, подвергаемые защите,

Детали из стали 20 к 2НЧА с защитой поверхностей пастой составов 1-7

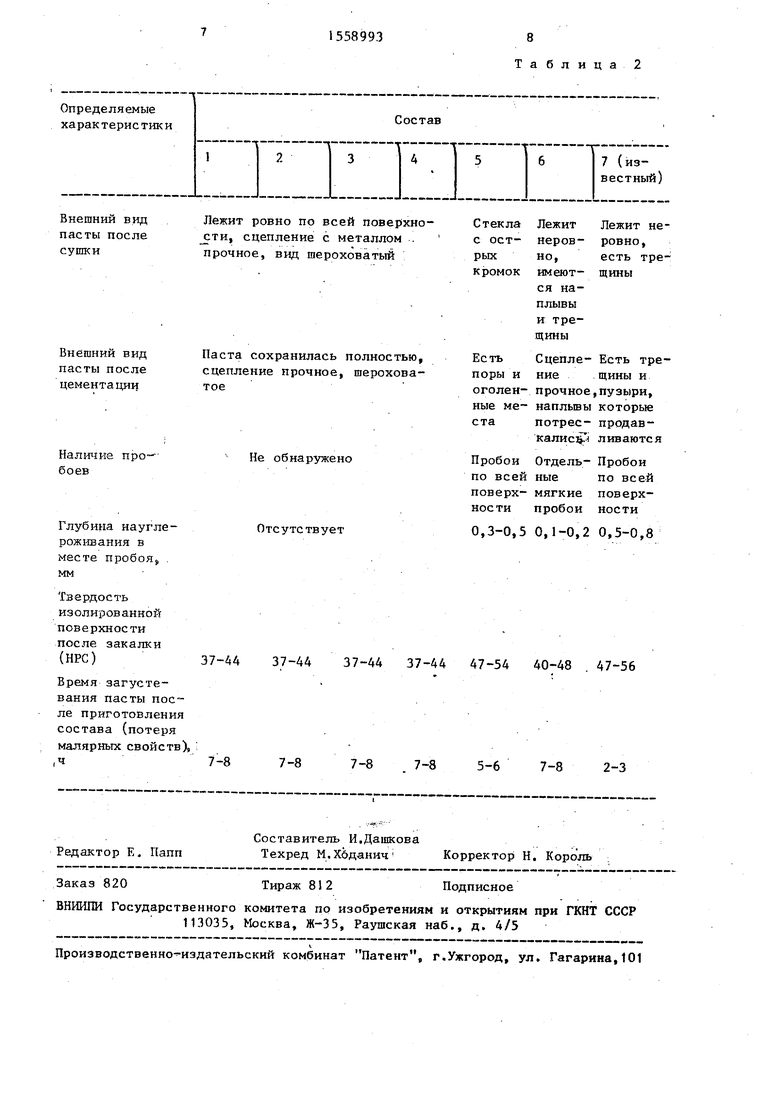

подвергались цементации на глубину 1,6-1,9 мм при 930°С в среде природного газа. После цементации из деталей вырезались образцы, на которых определялась глубина науглероживания и

твердость поверхности в месте пробоя (составы 5, 6, 7). Данные приведены в табл. 2, Здесь же приводятся и другие сравнительные результаты испытаний паст составов 1-7: внешний вид пасты до цементации и после, а также время, через которое паста теряет свои малярные свойства и загустевает, т.е. ухудшается, равномерность наложения, необходимая консистенция и жидкотекучесть.

Таким образом, данные, приведенные в табл. 2, показывают, что предлагаемая паста имеет более высокие изопирующие свойства и более технологична.

Формула изобретения Паста для защиты деталей от газовой цементации, содержащая маршалит, окись алюминия и жидкое стекло, отличающаяся тем, что, с целью повышения изолирующих и технологических свойств, она дополнительно содержит бентонит, окись хрома и поливиниловый спирт при следующем соотношении компонентов, мас.%:

Маршалит

Окись алюминия

Бентонит

Окись хроме

Поливиниловый

спирт

Жидкое стекло

7,0-7,5

13,0-14,5

8,5-9,0

3,5-4,0

,О 58,0-62,0

| название | год | авторы | номер документа |

|---|---|---|---|

| Паста для защиты деталей от газовой цементации | 1982 |

|

SU1044668A1 |

| Паста для защиты деталей от цементации | 1981 |

|

SU985138A1 |

| АНТИЦЕМЕНТАЦИОННАЯ ПАСТА | 2018 |

|

RU2700061C1 |

| Паста для защиты изделий от цементации | 1982 |

|

SU1108134A1 |

| Способ упрочнения деталей из инструментальных и конструкционных сталей в цементуемой среде | 2021 |

|

RU2757021C1 |

| СПОСОБ ЦЕМЕНТАЦИИ ДЕТАЛЕЙ ИЗ КОНСТРУКЦИОННЫХ И ИНСТРУМЕНТАЛЬНЫХ СТАЛЕЙ | 2020 |

|

RU2728333C1 |

| Антицементационная паста | 2023 |

|

RU2821979C1 |

| Антицементационное покрытие | 1978 |

|

SU771186A1 |

| Способ цементации деталей из конструкционных и инструментальных сталей в цементуемой пасте | 2019 |

|

RU2704044C1 |

| Способ упрочнения деталей из инструментальных и конструкционных сталей в борированной среде | 2020 |

|

RU2748572C1 |

Изобретение относится к химико-термической обработке, в частности к пастам для защиты деталей от газовой цементации. Цель изобретения - повышение изолирующих и технологических свойств антицементационной пасты. Паста содержит, мас.%: маршалит 7,0-7,5

окись алюминия 13,0-14,5

бентонит 8,5-9,0

окись хрома 3,5-4,0

поливиниловый спирт 6,0-7,0

жидкое стекло 58,0-62,0. Это позволяет повысить изолирующие свойства пасты при газовой цементации изделия. Паста отличается высокой технологичностью. 2 табл.

Бура обезвоженная

Таблица 1

0,5

Заказ 820

Тираж 812

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат Патент, г.Ужгород, ул. Гагарина,101

Таблица 2

Подписное

| Паста для защиты деталей от цементации | 1978 |

|

SU722995A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1990-04-23—Публикация

1988-01-18—Подача