Изобретение относится к области химикотермической обработке металлов, а именно к методам местной защиты деталей от науглераживания при цементации.

Известны различные антицементационные пасты на основе жидкого стекла и коалина. Из них наиболее близким аналогом предлагаемому изобретению является «Антицементационная паста» ( авторское свидетельство СССР № 644870, 30.01.1979), имеющая следующий состав:

Однако эта паста не обладает достаточными защитными свойствами при цементации деталей в высокоактивном газовом карбюризаторе. Исследования показали что применение окиси магния не улучшают защиту деталей при цементации соответственно при высоких температурах. Состав веществ в аналоге не является оптимальным.

Задачей заявляемого изобретения является: оптимизация состава с обеспечением надежной защиты от цементации посредством образования стекловидного тела на поверхности детали, простота приготовления и снижение себестоимости за счет применения не дорогих отечественных импортозамещающих составляющих.

Технический результат заключается в повышении защитных свойств от цементации, расширение рабочих температур состава.

Технический результат реализуется совокупностью основных признаков: антицементационная паста, содержащая коалин и жидкое стекло, отличающаяся тем, что она дополнительно содержит окись алюминия и окись натрия в следующем соотношении компонентов, масс %:

Кроме того, антицементационная паста выполнена с возможностью применения при термообработке деталей сложной конфигурации.

В настоящее время, наиболее распространенными технологическими покрытиями, которые позволяют защитить металл при ХТО (химикотермической обработки) от цементации, являются пасты из оксидов на различных связующих. В условиях поточного производства машиностроительных заводов, все больше внимания уделяется простоте изготовления и нанесения пасты на детали любой формы, надежной защите от цементации, обрабатываемых частей детали, легкости удаления покрытия после ХТО, экологической безопасности и снижению затрат предприятием на изготовление или приобретение антицементационной пасты.

Однако существующие в настоящее время пасты не полностью удовлетворяют этим условиям. Поэтому главной задачей была разработка технологического покрытия, обладающего требуемым комплексом свойств.

В заявляемой антицементационной пасте с помощью методов математического планирования оптимизирован состав защитного покрытия, произведена проверка защитных свойств предполагаемых составов на образцах-свидетелях, проанализирована микроструктура стали и дана оценка величине и глубине пробития защитного слоя в результате химико-термической обработки.

Далее были установлены пределы рабочих температур полученного состава исходя из результатов испытаний на опытных образцах. Выполнена оценка защитных свойств оптимизированного состава пасты при различных режимах термической обработки. Полученные в ходе исследования результаты соответствуют поставленным задачам.

На чертежах к изобретению изображены:

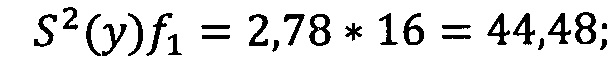

Фиг. 1 - Изотермы вязкости разреза системы с постоянным содержанием SiO2 66,6 мол. %. 1 - 750°C, 2 - 900°C, 3 - 1100°C, 4 - 1300°C, 5 - 1500°C;

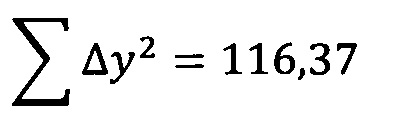

Фиг. 2 - Октаэдрическое окружение алюминия кислородом в корунде;

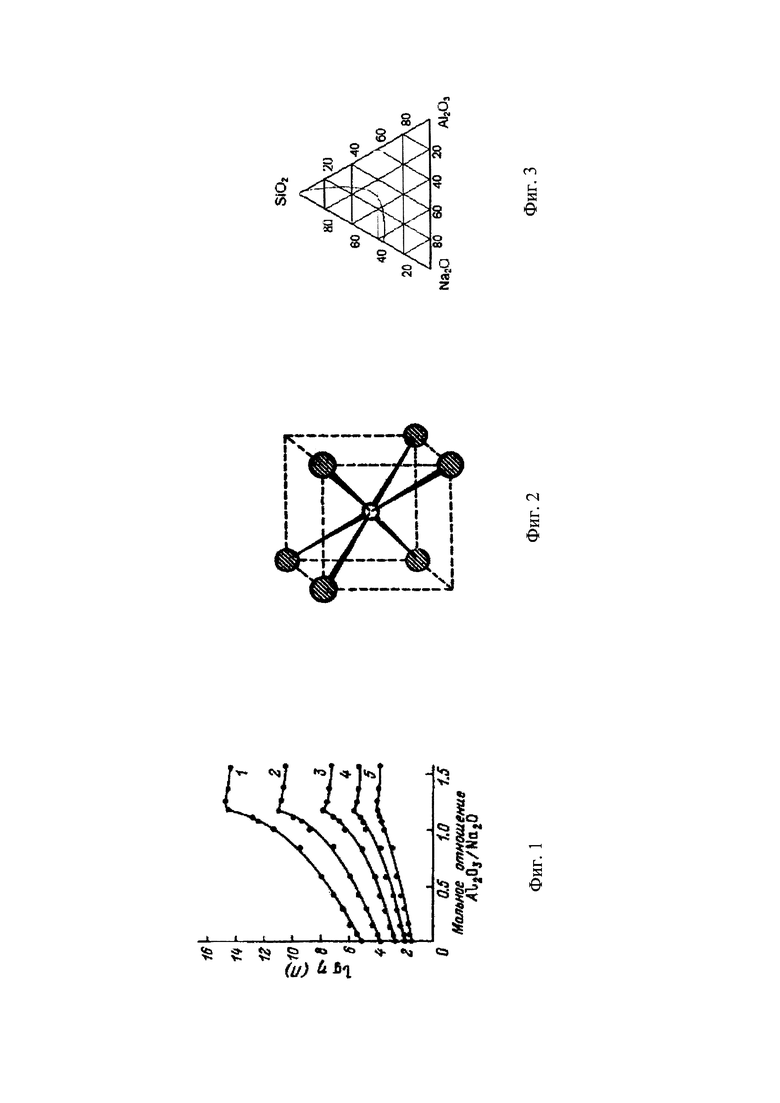

Фиг. 3 - Область стеклообразования в системе Al2O3-Na2O-SiO2

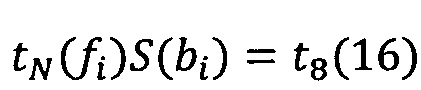

Для изучения влияния на основной состав таких добавок как, оксид алюминия (Al2O3) и оксид меди (Cu2O) были рассмотрены литературные данные, изотермы вязкости (Фиг. 1) и химические процессы в системе.

Структура кристаллического корунда Al2O3 (Фиг. 2) устроена так, что атомы алюминия окружены шестью атомами кислорода, расположенных на одинаковых расстояниях. Эти кислороды называются мостиковыми, так как координационное число по алюминию КЧ(Al)=4. При взаимодействии оксида алюминия с оксидом натрия, содержащемся в жидком стекле, образуются алюминаты, в которых атомы алюминия имеют КЧ по кислороду равное четырем. Все кислороды являются мостиковыми а отрицательный заряд атомов алюминия компенсируется расположением около каждого такого тетраэдра [AlO4]-1 ионом натрия.

Al2O3+Na2O→2 NaAlO2

Такая структура полностью аналогична структуре тетраэдров [ВО4]-1.

При одновременном присутствии оксидов алюминия, бора и кремнезема ионы щелочных металлов в первую очередь связываются с Al2O3, поскольку энергия активации данной реакции меньше, что делает ее энергетически более выгодной. Область стеклообразования в тройной системе с кремнеземом весьма велика (мол. %) (Фиг. 3). (С.В. Немилов «Оптическое материаловедение: оптические стекла». // Учебное пособие, Санкт-Петербург, 2011 год)

На основании изученных данных можно утверждать, что добавление оксида алюминия увеличивает тугоплавкость покрытия, за счет связывания оксида натрия, а также способствует на начальной стадии равномерному образованию меньших по размеру и легко затягиваемых пор, что при дальнейшем нагреве создает условие для образования на детали плотного изолирующего покрытия.

Для выявления влияния оксидов были использованы образцы - свидетели, которые после нанесения смеси с определенной пропорцией компонентов на поверхность, подвергались газовой цементации при температуре 870°C/860°C в камерных печах AICHELIN. После этого образцы разрезали, шлифовали и протравливали в 2% спиртовом растворе азотной кислоты для выявления следов цементации, обусловленной несплошностью изолируемого слоя. Микроанализ шлифов производили с помощью микроскопа МЕТАМ РВ-22.

В ходе эксперимента выявлено, что оксид алюминия улучшает защитные свойства антицементационной пасты. Повышается смачиваемость составом поверхности, что говорит об отсутствии пробития защитного слоя. Так же выявлено, что покрытие с добавление оксида алюминия легче удаляется после химико-термической обработки, что имеет большое значение при дальнейшей механической обработке деталей, а оксид натрия влияет на повышение коэффициента температурного расширения, что в дальнейшем ведет к легкому удалению пасты с поверхности деталей после ХТО.

Изучив область стеклообразования в тройной системе SiO2-Na2O-Al2O3, были определены верхние и нижние границы мольных долей веществ при которых существует стекловидное тело.

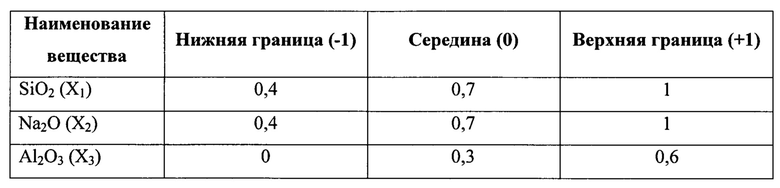

Таблица 1. Границы мольных долей веществ в системе SiO2-Na2O-Al2O3

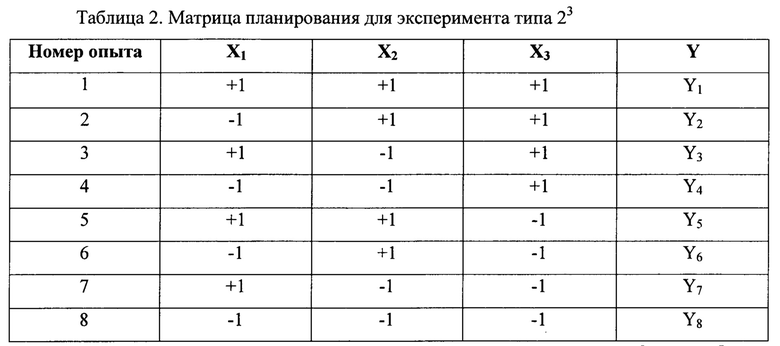

Таким образом, данный эксперимент будет типа 2k, где k - число факторов. Так как нам нужно оптимизировать состав по соотношению компонентов в нем, то число факторов у нас будет равно количеству компонентов k=3. Количество опытов будет равно N=2k=23=8. Точки плана 23 будут занимать вершины куба в пространстве. Так как погрешность метода измерения была неизвестна, то целесообразно сделать троекратное повторение эксперимента, чтобы оценить значимость коэффициентов регрессии (Е.В. Кузнецова "Математическое планирование эксперимента" Учебно-методическое пособие, Пермь 2011 год.)

Матрица планирования эксперимента выглядит следующим образом:

где Y - экспериментальные данные о наличие, протяженности и глубине пробития защитного слоя на образцах-свидетелях.

Опыт №1. Были взяты каолин (Al2O3*2SiO2*2H2O), жидкое натриевое стекло (Na2O(SiO2)n*(H2O)n), оксид алюминия (Al2O3) и оксид натрия (Na2O) в чистом виде в соотношении: SiO2:Na2O:Al2O3=1:1:0,6

Для определения количественного состава натриевого жидкого стекла и каолина пользовались методикой согласно ГОСТ 13078-81 и ГОСТ 19609.3-89 соответственно. В жидком стекле определяли массовую долю оксида натрия, оксида кремния и их соотношение - силикатный модуль. В каолине определяли массовую долю оксида алюминия и оксида кремния.

Чтобы приготовить 50 грамм смеси с нужным соотношением чистых веществ, брали:

m(SiO2)=19,2 г.

m(Na2O)=19,2 г.

m(Al2O3)=11,6 г.

Каолин брали в количестве 14,7 г. из которых Al2O3 5,8 г., a SiO2 - 6,8 г. Чистого оксида алюминия брали 5,8 г. Жидкое стекло массой 43,8 г. содержит 12,4 г. SiO2 и 5,3 г. Na2O, добавляли чистого оксида натрия 13,9 г.

Эксперимент проводили в трех параллелях.

Полученную смесь наносили на поверхность образцов-свидетелей, которые после просушивания подвергались термической обработке.

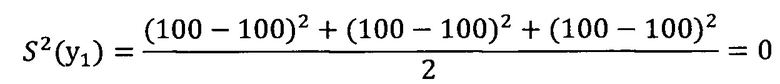

Как мы можем видеть, после ХТО пробития защитного слоя пасты не обнаружено на всех трех образцах, то есть покрытие дает 100% защиту (Y1=100%), но было отмечено что само покрытие после термообработки тяжело удаляется с поверхности образца.

Опыт №2. Были взяты каолин (Al2O3*2SiO2*2H2O), жидкое натриевое стекло (Na2O(SiO2)n*(H2O)n), оксид алюминия (Al2O3) и оксид натрия (Na2O) в чистом виде в соотношении: SiO2:Na2O:Al2O3=0,4:1:0,6

Чтобы приготовить 50 грамм смеси с нужным соотношением чистых веществ, брали:

m(SiO2)=10 г.

m(Na2O)=25 г.

m(Al2O3)=15 г.

Каолин брали в количестве 10 г. из которых Al2O3 4 г., a SiO2 - 5 г. Чистого оксида алюминия брали 11 г. Жидкое стекло массой 15 г. содержит 5 г. SiO2 и 2 г. Na2O, добавляли чистого оксида натрия 23 г.

Эксперимент проводили в трех параллелях.

После ХТО пробития защитного слоя пасты не обнаружено на всех трех образцах, то есть покрытие дает 100% защиту (Y2=100%).

Опыт №3. Были взяты каолин (Al2O3*2SiO2*2H2O), жидкое натриевое стекло (Na2O(SiO2)n*(H2O)n) и оксид алюминия (Al2O3) в чистом виде в соотношении: SiO2:Na2O:Al2O3=1:0,4:0,6

Чтобы приготовить 50 грамм смеси с нужным соотношением чистых веществ, брали:

m(SiO2)=25 г.

m(Na2O)=10 г.

m(Al2O3)=15 г.

Каолин брали в количестве 5 г. из которых Al2O3 2 г., a SiO2 - 2,5 г. Чистого оксида алюминия брали 13 г. Жидкое стекло массой 75 г. содержит 22,5 г. SiO2 и 10 г. Na2O. Эксперимент проводили в трех параллелях.

После ХТО пробития защитного слоя пасты не обнаружено на всех трех образцах, то есть покрытие дает 100% защиту (Y3=100%). Покрытие легко удаляется при дальнейшей механической обработке, не повреждая целостность поверхности образца.

Опыт №4. Были взяты каолин (Al2O3*2SiO2*2H2O), жидкое натриевое стекло (Na2O(SiO2)n*(H2O)n), оксид алюминия (Al2O3) и оксид натрия (Na2O) в чистом виде в соотношении: SiO2:Na2O:Al2O3=0,4:0,4:0,6

Чтобы приготовить 50 грамм смеси с нужным соотношением чистых веществ, брали:

m(SiO2)=14,3 г.

m(Na2O)=14,3 г.

m(Al2O3)=21,4 г.

Каолин брали в количестве 4,6 г. из которых Al2O3 1,8 г., a SiO2 - 2,3 г. Чистого оксида алюминия брали 19,6 г. Жидкое стекло массой 40 г. содержит 12 г. SiO2 и 5,3 г. Na2O, добавляли чистого оксида натрия 9 г.

Эксперимент проводили в трех параллелях.

После ХТО пробития защитного слоя пасты не обнаружено на всех трех образцах, то есть покрытие дает 100% защиту (Y4=100%). После химико-термической обработки покрытие с поверхности образца удаляется без особых усилий.

Опыт №5. Были взяты жидкое натриевое стекло (Na2O(SiO2)n*(H2O)n) и оксид натрия (Na2O) в чистом виде в соотношении: SiO2:Na2O=1:1

Чтобы приготовить 50 грамм смеси с нужным соотношением чистых веществ, брали:

m(SiO2)=25 г.

m(Na2O)=25 г.

Жидкое стекло массой 82,5 г. содержит 25 г. SiO2 и 11 г. Na2O, добавляли чистого оксида натрия 14 г.

Эксперимент проводили в трех параллелях.

В отсутствии Al2O3 микроанализом шлифов, изготовленных из образцов-свидетелей, после ХТО обнаружено пробитие защитного слоя пасты на всех образцах средней протяженностью 33 мм (70%) и максимальной глубиной 1,1 мм, с микроструктурой, соответствующей эвтектоидной и доэвтектоидной зонам по насыщению углеродом, а эвтектоидная зона по насыщению углеродом не допускается. Данное покрытие дает защиту 30% (Y5=30%).

Опыт №6. Были взяты жидкое натриевое стекло (Na2O(SiO2)n*(H2O)n) и оксид натрия (Na2O) в чистом виде в соотношении: SiO2:Na2O=0,4:1

Чтобы приготовить 50 грамм смеси с нужным соотношением чистых веществ, брали:

m(SiO2)=14,3 г.

m(Na2O)=35,7 г.

Жидкое стекло массой 47,2 г. содержит 14,3 г. SiO2 и 6,3 г. Na2O, добавляли чистого оксида натрия 29,4 г.

Эксперимент проводили в трех параллелях.

В ходе исследования микроанализом шлифов, изготовленных из образцов-свидетелей, после ХТО обнаружено пробитие защитного слоя пасты на всех образцах средней протяженностью 41,6 мм (88,3%) и максимальной глубиной 2,6 мм, с микроструктурой, соответствующей эвтектоидной зоне по насыщению углеродом, а эвтектоидная зона по насыщению углеродом не допускается. Данное покрытие дает защиту 11,7% (Y6=11,7%).

Опыт №7. Были взяты жидкое натриевое стекло (Na2O(SiO2)n*(H2O)n), оксид натрия (Na2O) и оксид кремния (SiO2) в чистом виде в соотношении: SiO2:Na2O=1:0,4

Чтобы приготовить 50 грамм смеси с нужным соотношением чистых веществ, брали:

m(SiO2)=35,7 г.

m(Na2O)=14,3 г.

Жидкое стекло массой 80 г. содержит 24,2 г. SiO2 и 10,7 г. Na2O, добавляли чистого оксида натрия 3,6 г и оксида кремния (кварц) 11,5 г.

Эксперимент проводили в трех параллелях.

В ходе исследования микроанализом шлифов, изготовленных из образцов-свидетелей, после ХТО обнаружено пробитие защитного слоя пасты на всех образцах средней протяженностью 36,9 мм (78,4%) и максимальной глубиной 1,8 мм, с микроструктурой, соответствующей эвтектоидной и доэвтектоидной зонам по насыщению углеродом, а эвтектоидная зона по насыщению углеродом не допускается. Данное покрытие дает защиту 21,6% (Y7=21,6%).

Опыт №8. Были взяты жидкое натриевое стекло (Na2O(SiO2)n*(H2O)n) и оксид натрия (Na2O) в чистом виде в соотношении: SiO2:Na2O=0,4:0,4

Чтобы приготовить 50 грамм смеси с нужным соотношением чистых веществ, брали:

m(SiO2)=25 г.

m(Na2O)=25 г.

Жидкое стекло массой 82,5 г. содержит 25 г. SiO2 и 11 г. Na2O, добавляли чистого оксида натрия 14 г.

Эксперимент проводили в трех параллелях.

В ходе исследования микроанализом шлифов, изготовленных из образцов-свидетелей, после ХТО обнаружено пробитие защитного слоя пасты на всех образцах средней протяженностью 33 мм (70%) и максимальной глубиной 2,9 мм, с микроструктурой, соответствующей эвтектоидной и доэвтектоидной зонам по насыщению углеродом, а эвтектоидная зона по насыщению углеродом не допускается. Данное покрытие дает защиту 30% (Y8=30%).

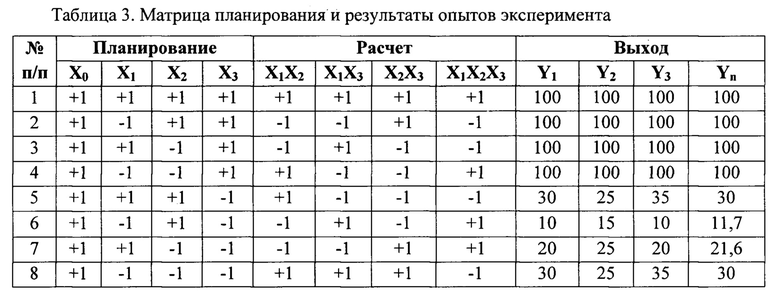

После проведения серии опытов для оценки защитных свойств антицементационной пасты была построена следующая сводная матрица.

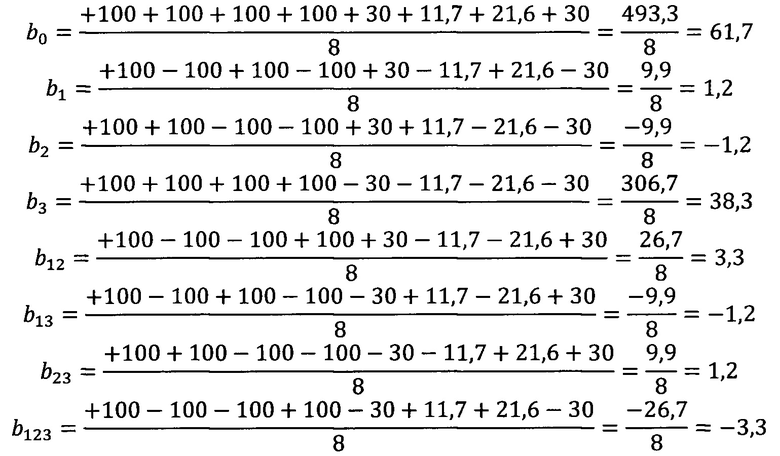

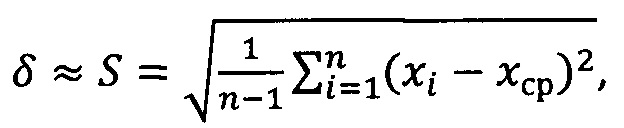

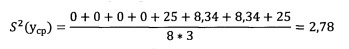

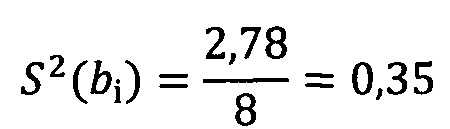

Коэффициенты регрессии рассчитываем по следующим формулам:

Для вычисления погрешности коэффициентов регрессии воспользуемся формулой для определения среднеквадратичного отклонения или среднеквадратичной ошибки

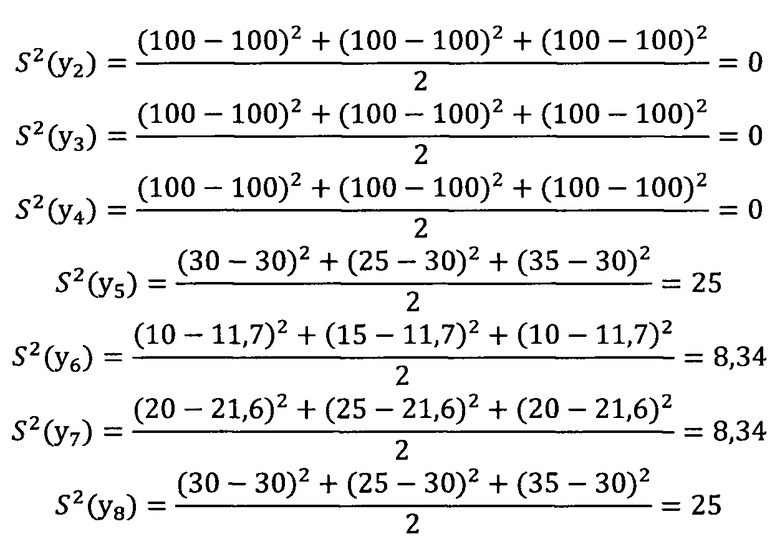

согласно которой дисперсия для каждой строки определяется так:

Дисперсия среднего значения будет равна:

и дисперсия коэффициентов регрессии

следовательно ошибка коэффициентов регрессии

коэффициенты регрессии, определяются как:

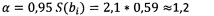

Так как коэффициент Стьюдента tN=tN=8 для числа наблюдений  и достоверности 0,95 равен 2,1, то доверительный интервал определяется как:

и достоверности 0,95 равен 2,1, то доверительный интервал определяется как:

при

при

Значимость коэффициентов регрессии определяется по формуле

b0=61,7>1,2; b1=1,2=1,2; b2=-1,2<1,2; b3=38,3>1,2; b12=3,3>1,2; b13=-1,2<1,2; b23=1,2=1,2; b123=-3,3<1,2

Коэффициенты b1, b2, b3, b23, b123 - не значительны для доверительной вероятности 95%, то их не учитываем, вследствие чего уравнение регрессии примет вид:

Y=61,7+38,3x3+3,3х12

Рассчитываем выход (Y) по данному уравнению и разность с практически полученным значением:

Y1=103,3 (ΔY=3,3); Y2=100 (ΔY=0); Y3=100 (ΔY=0); Y4=103,3 (ΔY=3,3); Y5=26,7 (ΔY=3,3); Y6=20,1 (ΔY=8,4); Y7=20,1 (ΔY=1,5); Y8=26,7 (ΔY=3,3).

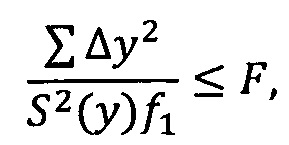

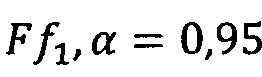

Для оценки возможности использования данной линейной модели нужно оценить ее по критерию Фишера по следующему равенству:

равен 7,962

равен 7,962

2,6≤F

Равенство выполняется, поэтому эксперимент можно достаточно точно описать линейной моделью.

После оптимизации состава и проверки защитных свойств пасты на образцах-свидетелях, решаем вопрос о пределах температурных режимов термообработки.

Для этого были изготовлены образцы цилиндрической формы высотой (h) равной 2,0 см и диаметром(d) около 1,5 см. Данные образцы подвергались постепенному нагреву в высокотемпературной электропечи ПВК-1,4-8 от 300 до 1100°C с шагом в 100°C, при этом измерялось соотношение диаметра к высоте, и температура при которой происходило плавление смеси.

В ходе исследования было установлено что образец начинает плавится уже при 600°C, а рабочими температурами ХТО являются 870-1100°C.

Приготовление и нанесение заявляемой антицементационной пасты производится следующим образом:

1 Перед приготовлением необходимо определить силикатный модуль жидкого стекла по ГОСТ 13078-81.

2 Все компоненты взвесить на технических весах и тщательно перемешать. Нанесение обмазки производят на тех частях деталей которые нужно защитить при газовой цементации.

3. Наносить пасту разрешается в ручную с помощью полужесткой кисти или окунанием. Время сушки 1 слоя должно быть не менее 120 минут, время сушки 2 слоя не менее 7-8 часов. Температурный режим сушки 1 и 2 слоев +20°C, +40°C.

Итак, с помощью методов математического планирования оптимизирован состав защитного покрытия, в результате проведенной статистической обработка полученных данных, выявлены оптимальные мол. % соотношения основных компонентов в смеси. Установлено, что максимальную защиту при термообработке дают следующие соотношения SiO2:Na2O:Al2O3 равные соответственно 1:1:0,6; 0,4:1:0,6; 0,4:0,4:0,6 и 1:0,4:0,6, но с точки зрения экономии и уменьшения трудоемкости самым оптимальным является последнее соотношение. Предлагается состав компонентов, масс % (в пересчете с мольных на массовые доли в смеси):

который позволяет повысить защитные свойства при ХТО.

В результате проверки защитных свойств предполагаемых составов на образцах-свидетелях, анализа микроструктура стали дана оценка величине и глубине пробития защитного слоя в результате химико-термической обработки (в данной серии проведено восемь опытов по три параллели в каждом, выявлено, что максимальную защиту (100%) от пробития дают смеси содержащие 0,6 мол. % оксида алюминия).

Пределы рабочих температур, полученного состава исходя из результатов испытаний на опытных образцах: от 600°C (температура плавления пасты) до 1100°C (испытания при нитроцементации Т=860/870°C и на высокотемпературных режимах свыше 900°C. Заявляемый состав антицементационной пасты показал 100% защиту от пробития защитного слоя при различных режимах термообработки. Высокие защитные свойства пасты позволяют применять ее при различных режимах термообработки, а легкость удаления пасты после ХТО дает возможность применения на деталях различной сложной конфигурации.

Технический результат подтверждается повышенными защитными свойствами.

Заявленное изобретение в качестве антицементационной пасты реализуется и может быть применено в промышленных масштабах и отличается простотой приготовления и низкой себестоимостью за счет применения не дорогих отечественных импортозамещающих и экологичных составляющих. Применение нетоксичной и безопасной в работе антицементационной пасты предлагаемого состава позволяет снизить трудоемкость обработки и брак деталей за счет создания стабильного, газонепроницаемого и легко удаляемого изолирующего слоя на защищаемой поверхности.

Использование предлагаемой пасты позволяет исключить операцию термообезжиривания деталей при подготовке их к защите при цементации.

| название | год | авторы | номер документа |

|---|---|---|---|

| Антицементационная паста | 2023 |

|

RU2821979C1 |

| Паста для защиты изделий от цементации | 1982 |

|

SU1108134A1 |

| Антицементационное покрытие | 1978 |

|

SU771186A1 |

| Паста для защиты деталей от газовой цементации | 1982 |

|

SU1044668A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ НА ЗАГОТОВКАХ ИЗ МЕТАЛЛОВ И СПЛАВОВ | 2009 |

|

RU2415967C2 |

| Паста для защиты деталей от цементации | 1981 |

|

SU985138A1 |

| Антицементационная паста | 1977 |

|

SU644870A1 |

| Паста для защиты деталей от газовой цементации | 1988 |

|

SU1558993A1 |

| РАДИАЦИОННО-ЗАЩИТНАЯ ПАСТА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2160724C1 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ПРОЦЕСС ДЕГИДРИРОВАНИЯ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ C-C В ОЛЕФИНОВЫЕ УГЛЕВОДОРОДЫ С ИСПОЛЬЗОВАНИЕМ КАТАЛИЗАТОРА | 2014 |

|

RU2546646C1 |

Изобретение относится к области химикотермической обработки металлов, а именно к методам местной защиты деталей от науглераживания при цементации. Антицементационная паста содержит (в масс.%) каолин (4-5), жидкое натриевое стекло (78-80), окись алюминия (12-14) и окись натрия (4-5). Антицементационная паста выполнена с возможностью применения при термообработке деталей сложной конфигурации. Технический результат заключается в повышении защитных свойств от цементации, расширении рабочих температур состава. 1 з.п. ф-лы, 3 ил., 3 табл., 8 пр.

1. Антицементационная паста, содержащая каолин и жидкое натриевое стекло, отличающаяся тем, что она дополнительно содержит окись алюминия и окись натрия в следующем соотношении компонентов, масс. %:

2. Антицементационная паста по п. 1, отличающаяся тем, что выполнена с возможностью применения при термообработке деталей сложной конфигурации.

| Антицементационное покрытие | 1978 |

|

SU771186A1 |

| Паста для защиты деталей от цементации | 1978 |

|

SU722995A1 |

| Антицементационная паста | 1977 |

|

SU644870A1 |

| Паста для защиты изделий от цементации | 1982 |

|

SU1108134A1 |

| Паста для защиты деталей от газовой цементации | 1988 |

|

SU1558993A1 |

Авторы

Даты

2019-09-12—Публикация

2018-09-26—Подача