(54) СОСТАВ ДЛЯ ТЕРМОДИФФУЗИОННСГО ЪОРИРОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ГЕТЕРОГЕННОЙ ПОРОШКОВОЙ СМЕСИ ДЛЯ БОРИРОВАНИЯ СТАЛЬНЫХ ДЕТАЛЕЙ | 2022 |

|

RU2782461C1 |

| Состав для борирования стальных изделий | 1979 |

|

SU885342A1 |

| Способ борирования поверхностных слоев углеродистой стали | 2022 |

|

RU2791477C1 |

| Состав для борирования стальных изделий | 1981 |

|

SU953001A1 |

| Состав для боромеднения стальных деталей | 1983 |

|

SU1145052A1 |

| Способ борирования поверхностных слоев углеродистой стали при помощи индукционного воздействия | 2018 |

|

RU2693416C1 |

| Способ обработки поверхности подложки из ниобия | 2023 |

|

RU2821978C1 |

| Способ и состав для боромеднения железоуглеродистых сплавов | 2018 |

|

RU2708020C1 |

| Смесь для борирования стальных изделий | 1979 |

|

SU834241A1 |

| Порошкообразный состав для борирования стальных изделий | 1979 |

|

SU855069A1 |

Изобретение относится к металлургии, а именно к химико-термической обрабоч. ке и Может быть использовано для борирования металлов и сплавов.

Известен состав для термодиффузионного борирования, содержащий в качест. ве борсодержащего компонента аморфный бор в количестве 50-94%, а также активатор (2-1О%) и свободный углеро д (2-40%) i.;. .,0

Недостатком этого состава является . пониженная твердость обрабатываемых изделий, а также высокая спекаемость смесей при температурах борирования (900-1000°С).15

Наиболее близким к предлагаемому по технической сущности и достигаемому эффекту является состав для термодиффузионного борирования, который содержит 20 карбид бора в количестве 45-6О%, борный ангидрид (2-10%), фтористый натрий (5-10%) и железную окалину (2540%) 2.

К недостатком известного состава для термодиффузионного борирования о- носится то, что боридный слой всегда оказывается двухфазным (с нерегулируемым соотношением FeB и FejB) и содержит фазу пониженной твердости FejB.

Цель изобретения - повышение твердости и износостойкости обрабатываемых изделий.

Поставленная цель достигается тем, что известный состав, включающий 6oj содержагций кся понент, инертный наполнитель, галогенидный активатор и борный ангидрид, в качестве борсодержащего компонента содержит высшие бориды магния (МбВ 2О-4О% и . 60-8О%), в качестве наполнителя - оксид магния, в качестве галогенидного активатора - тетрафторборат щелочного металла при следующем соотношении компонентов, вес.%:

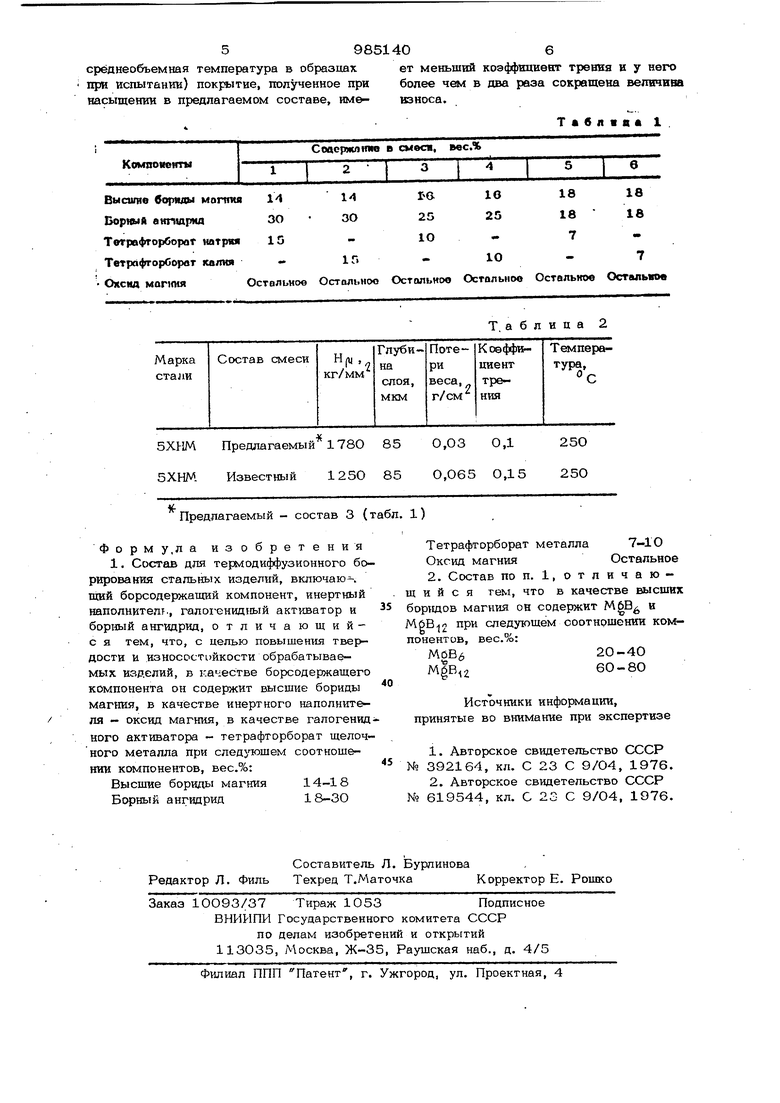

Высшие бориды магния14-18

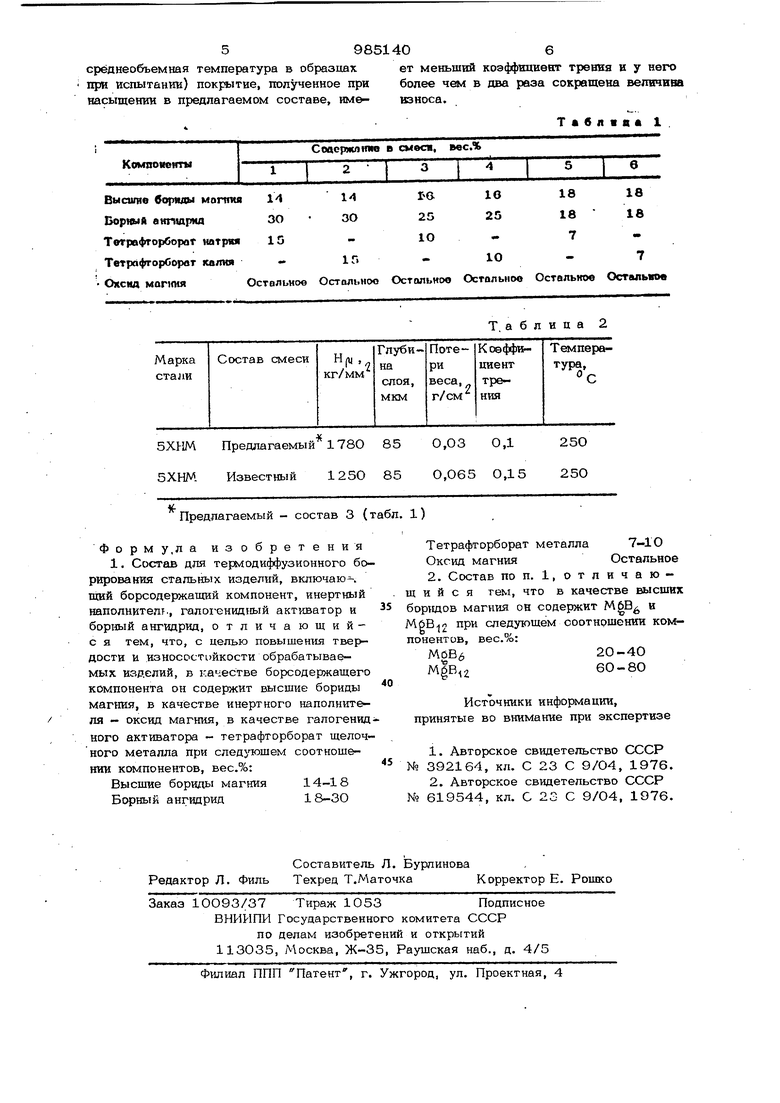

Борный ангидрид18-3О Тетрафторборат щелочного металла7-10 Оксид магнияОстальное Борный ангидрид необходим для того, чтобы при температурах борирования про исходила реакция между магнием борида и борным ангидридом с образованием окси да магния и освобождением активного бор а непрореагировавший магний играет роль геттера по отношению к активному бору и связывает имеющийся в системе кислород Присутствие в смеси инертного наполните ля( оксида магния) тормозит реакцию межд магнием и борным ангидридом, и при определенном соотношении компонентов в составе борйровавия достигается оптимальная для целей борирования скорость введения активного бора. Существенно также, что эта реакция по-видимому, пр исходит преимущественно на поверхности борируемого изделия, где выделяющийся бор связывается в соответствующий бо- рид, например борид железа, более прочный, чем низщие и средние бориды мапния. Традиционный галогенидгый активатор борирования, который целесообразнее всего задавать в виде тетрафторборета щелочного металла, необходим для равномерного микрораспределения бора по борируемой поверхности и образования равномерного боридного слоя. Состав для термодиффузионного борирования готовят путем магвиетермичео- кого восстановления борного ангидрида в инертной атмосфере. Исходные компоненты берут в расчете на образование высших боридов магния (недостаток воо становителя против стехиометрического количества)и такое содержание остаточного борного ангидрида и второго продук та реакции оксида магния, чтобы после ) измeльчefIия прореагировавшей массы до крупности О,3 мм и смешивания с порош кообразным тетрафторборатом натрия сое тав содержал, вес.%: борид магния 1518 (анализ 18); борный ангидрид 2535 (анализ 30); тетрафторборат натрия 7 (анализ 7) и оксид магния 50-60 (анализ 54,7). Борирование проводят при в течение 3-4 ч. Толщина слоя боридов на образце достигает 507О мм, толщина фазы 5-8 мкм. Варьируют содержание боридов магния и борного ангидрида. При уменьшении количества боридов в смеси до 1012% наблюдается увеличение толщины фазы РелВ до 2О-ЗО мкм (фаза меньше бора, чем FeB). При увеличении содержания боридов магния в составе для термодиффузионного 6opfrрования до 20-25% фаза исчезает практически полностью, но слой на ряде образцов после охлаждения и извлечения из контейнера покрыт сеткой трещин. Изменение количества борного авгвдрида в смеси влияет на скорость обра зования слоев: при содержании меньше 16-14% наблюдается уменьшение скорости роста, при содержании больше ЗО% она также уменьшается, видшv o, за счет образования сплошной пленки жидкого борного ангидрида (в смеси с тетра- фторборидом натрия) на борируемой гюверхности. В табл. 1 приведены составы предлагаемых смесей. Пример 1. Состав для термодиффузионного борирования готовят алеиванием порошкообразных компонентов. Образцы для борировакия из стали 5ХНМ помещают в стальной контейнер на слой смеси, засыпают слоем смеси 10-20 мм, и контейнер закрывают крышкой с пла&ким затвором. Контейнер помещают в муфельную печь и выдерживают 3,4 ч при 90О°С. Борид№1й слой на образцах достигает толщины 50-60 мкм; фаза пониженной твердости наблюдается на шлифе в виде тонкой (3-5 мкм) прослойки между основой и фазой FeB. , Пример 2. В составе для термодиффузионного борироваяия, содержащем 15% боридов магния, 25% борного ангидрида, 50% оксида магния и 10% тетрафторбората натрия по режиму, описанному в примере 1, борируют штампы из стали 5ХНМ. При использовании тетрафторбората тсак калия, так и натрия боридный слой на образцах достигает толщины 60-80 мкм с микротвердостью 170О-1 750 кг/мм . Проведенный фазовый анализ показывает, что основной фазовой составляющей ni: крытий, полученных в этих составах, яв.ляется фаза FeB. Таким образом, тетрафторбораты калия и натрия приводят к достижению аналогичных результатов и их можно считать эквивалентными. В табл. 2 приведены результаты испытаний на изтос образцов с покрытиями, полученными в предлагаемом и известном составах. Из табл. 2 видно, что при одинаковых параметрах испытания (время, нагрузка, скорость относительного проскальзывания.

59851406

сред необъемная температура в образцахет меньший коэффициент трения и у него

при испытании) покрытие, полученное при более чем в два раза сокращена величина насыщении в предлагаемом составе, име- износа.

Таблшв 1.

Таблица 2

Авторы

Даты

1982-12-30—Публикация

1980-06-24—Подача