Изобретение относится к способу химико-термической обработки и может быть использовано для повышения эксплуатационной стойкости изделий из углеродистых сталей.

Известен способ борирования стальных деталей, включающий в себя приготовление насыщающей шихты, содержащей борсодержащий компонент и активатор фтористый натрий, упаковку деталей в тигле и термообработку [1]. В качестве борсодержащего компонента используют 20-40 мас. % обезвоженной композиционной смеси на основе борной кислоты в виде гранул, которые получают путем приготовления смеси, содержащей 70-74 мас. % Н3ВО3, 24-28 мас. % А1 и 2 мас. % NaF, обезвоживания со спеканием полученной смеси и дробления спекшейся композиционной смеси до гранул размером до 2 мм. Обезвоженная борная кислота, являющаяся источником бора при борировании, восстанавливается в процессе термообработки в гранулах. Насыщающая шихта дополнительно содержит разделительную добавку, в качестве которой используют инертные порошки в виде окиси алюминия или окиси магния, или отработанные составы для борирования. Насыщающая шихта дополнительно содержит фтористый натрий NaF 2 мас. %. Термообработку проводят при температуре 800-950°С в течение 3-5 часов. Уменьшается стоимость и время борирования, а также обеспечивается дополнительная регулировка свойств и толщины получаемых покрытий, что позволяет получать качественные покрытия с заданными характеристиками. Недостатком способа является сложная методика приготовления борсодержащей смеси и высокая продолжительность термообработки.

Известен способ борирования углеродистой стали, который включает предварительную обработку и борирование [2]. Предварительную обработку проводят электронным пучком в вакууме (Р=2×10-3 Па) в течение 30 с при удельной мощности (4÷5)×104 Вт/см2. Борирование осуществляют при температуре 940°С в течение 3 часов в контейнере с плавким затвором с насыщающей смесью, состоящей из 97% В 4С и 3% KBF4. Техническим результатом изобретения является разработка технологии борирования, направленной на поверхностное упрочнение инструментов, снижение хрупкости боридного слоя, увеличение толщины слоя и снижение напряжений в боридной зоне. Недостатком данного способа является высокая хрупкость боридного слоя, который выкрашивается даже при приготовлении шлифа. Кроме того, способ содержит операции в виде предварительной обработки электронным пучком в вакууме, что усложняет способ борирования.

Известен способ приготовления порошкообразного состава для борирования стальных изделий, который содержит следующие компоненты, мас. %: карбид бора 45-65, фтористый натрий 5-8, высокоглиноземистый коррозионно-стойкий цемент на основе алюминатов кальция ВГКЦ-75-0,5 30-35, древесный угольный карбюризатор 8-12. Борирование стальных конструкций осуществляется при многократном использовании насыщающей смеси в герметичном контейнере. [3]. Основными недостатками известных составов, является необходимость герметизации контейнеров с борируемыми деталями, недостаточная скорость насыщения и снижение насыщающей способности смеси.

Целью изобретения является повышение качества покрытий путем формирования обширной диффузионной зоны на границе раздела покрытие-подложка и повышение производительности процесса формирования покрытия.

Сущность изобретения

Способ борирования поверхностных слоев углеродистой стали при помощи борсодержащей обмазки (шихты) и индукционного воздействия, где, с целью повышения качества борированного приповерхностного слоя путем формирования обширной диффузионной зоны и повышения производительности процесса, борсодержащая обмазка содержит 75 масс. % борной кислоты и 25 масс. % порошка железа. При этом в пропорции на 1,5 г смеси борной кислоты и железа добавляют 1 мл гидроксида аммония, 0,32 г угля и 1 мл разбавленного водой жидкого стекла. Активацию диффузионных процессов для формирования обширной диффузионной зоны осуществляют интенсивным тепловыделением, усиливающим диффузионную подвижность элементов из борсодержащей обмазки в поверхностном слое упрочняемой стали 20 в ходе термообработки индукционными токами индуктора индукционной печи при 1000°С и времени выдержки 5 минут.

Поставленная цель достигается тем, что, как и в известных способах, на поверхность подложки каким-либо способом наносят обмазку, вступающую под действием высокотемпературного воздействия индукционной печи с материалом подложки в экзотермическую химическую реакцию с образованием химических соединений, интерметаллических фаз и др., обладающих нужным набором физико-механических свойств. Реализацию химических реакций и формирование обширной диффузионной зоны осуществляют интенсивным тепловыделением в поверхностном слое упрочняемой стали 20 с борсодержащей обмазкой в ходе термообработки индукционными токами индуктора.

Конструкционная прочность часто зависит от состояния материала в поверхностных слоях детали. В результате применения этого метода увеличивается твердость поверхностных слоев изделия с одновременным повышением сопротивления истиранию и предела выносливости.

В основу метода положено явление активации диффузионных процессов элементов борсодержащей обмазки в ходе интенсивного тепловыделения в поверхностном слое металла за счет индуцирования вихревых токов переменным магнитным полем, создаваемым проводником-индуктором.

Примеры конкретного выполнения

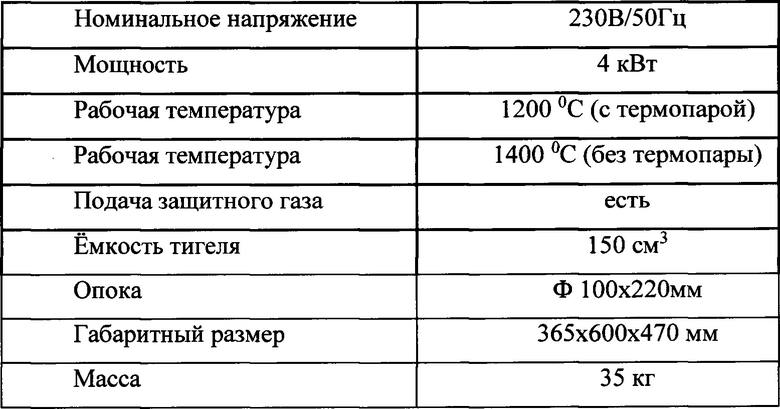

Пример 1. На стальную подложку из стали 20 наносили слой обмазки, состоящей из смеси основных компонент в соотношении 25% Н3ВО3 и 75% Fe. Обмазку готовили следующим образом: на 1,5 г смеси добавляли 1 мл гидроксида аммония, 0,2 г угля и 1 мл жидкого стекла. Обмазку наносили на цилиндрические образцы, подсушивали и помещали в индуктор индукционной печи, характеристики которой приведены в табл. 1. Индукционная печь осуществляла автоматический нагрев до 1000°С и выдержку при этой температуре 5 минут. Индукционная установка Агатроник G - это компактное устройство, в котором весь процесс термообработки происходит в среде инертного газа, что предотвращает окисление поверхности обрабатываемых изделий.

В ходе нагрева образца с обмазкой в интервале температур 500-1000°С аммиак разлагается на азот и водород, выполняющих роль переносчика бора в глубину структуры стального образца, формируя обширную диффузионную зону, содержащую бориды железа.

Табл. 1. Технические характеристики индукционной автоматической вакуумной установки Agatronic G

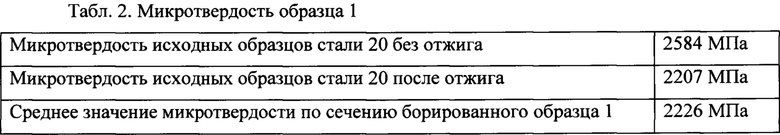

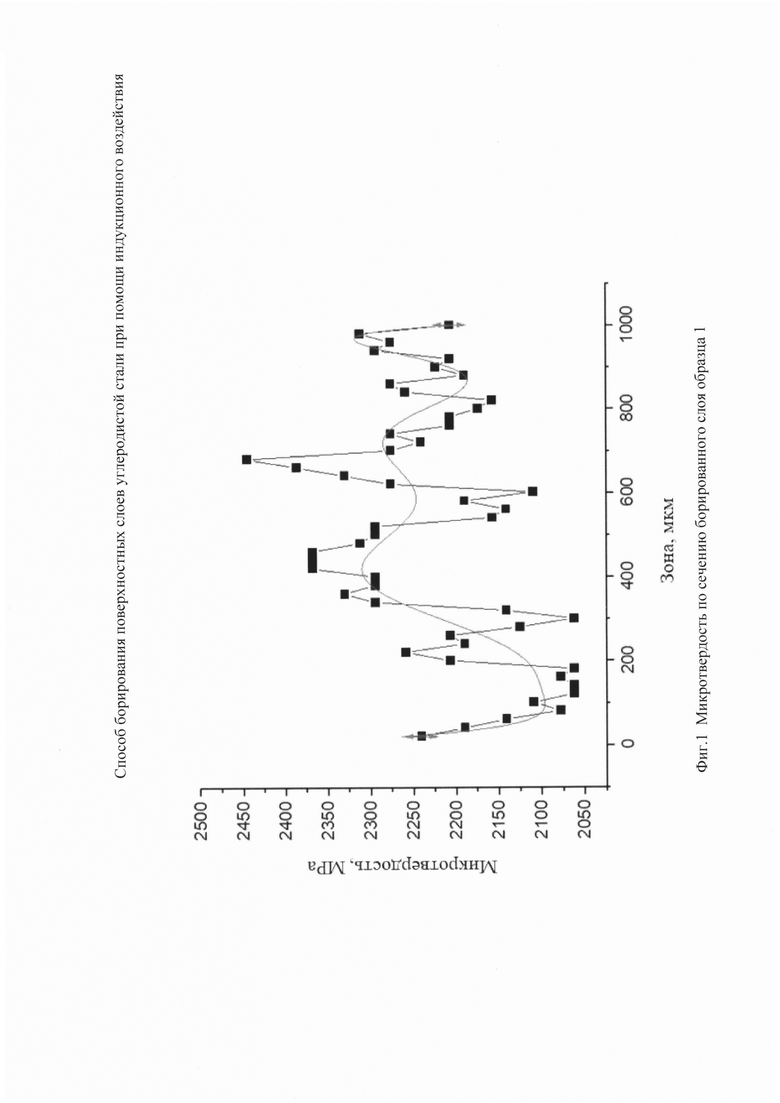

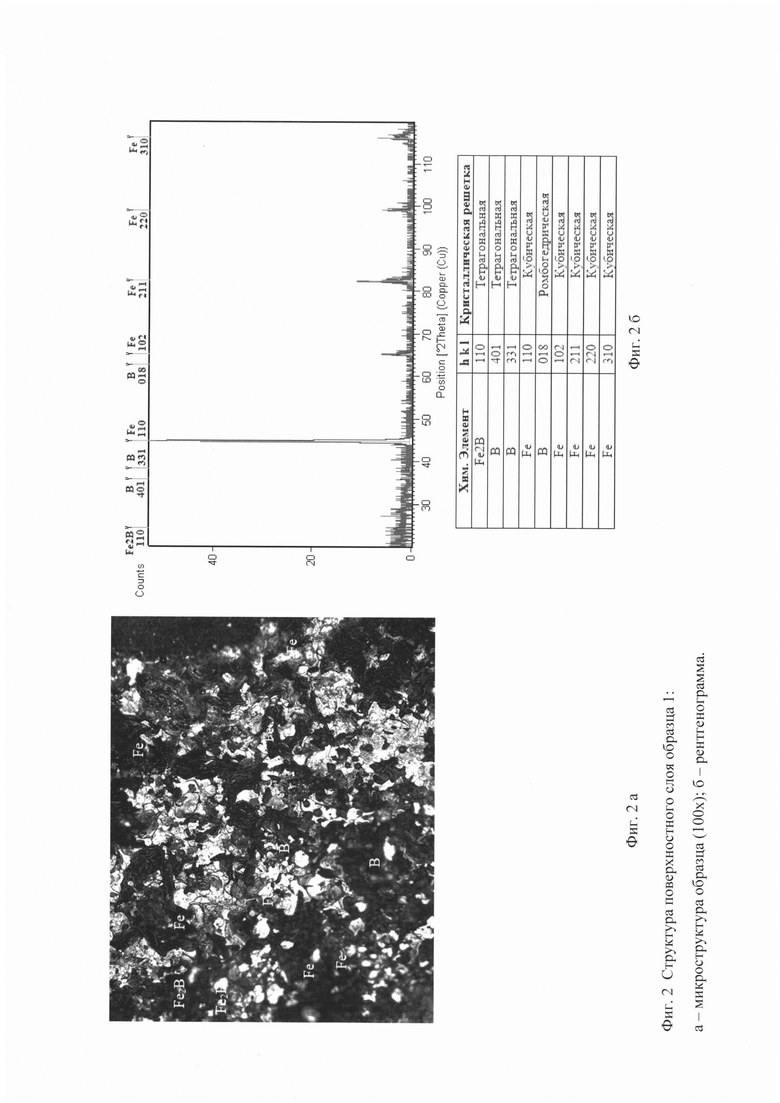

После борирования образцы разрезали, измеряли микротвердость как на борированной поверхности, так и по сечению образца, анализировали структуру и рентгенограмму. Результаты измерения приведены в табл. 2 и на фиг. 1 и фиг. 2 (а, б).

Как следует из данных фиг. 1 наблюдается крайне немонотонная зависимость микротвердости по сечению диффузионного слоя. В поверхностном слое она снизилась до минимума по сравнению с микротвердостью исходных образцов. Среднее значение микротвердости по сечению (табл. 2) фактически не отличается от отожженной матрицы - 0,86%.

Из анализа рентгенограммы (фиг. 2 (а, б)) следует, что в структуре поверхностного слоя присутствует бор и незначительное количество фазы Fe2B, распределенных в диффузионной зоне неравномерно.

Такое структурное состояние борированного слоя является неудачным.

Пример 2. На стальную подложку из стали 20 наносили слой обмазки, состоящей из смеси основных компонент в соотношении 50% Н3ВО3 и 50% Fe. Обмазку готовили следующим образом: на 2,5 г смеси добавляли 1 мл гидроксид аммония, 0,18 г угля и 1 мл жидкого стекла. Как и в примере 1 обмазку наносили на цилиндрические образцы, подсушивали и помещали в индуктор индукционной печи. Индукционная печь (как в примере 1) осуществляла автоматический нагрев до 1000°С и выдержку при этой температуре 5 минут.

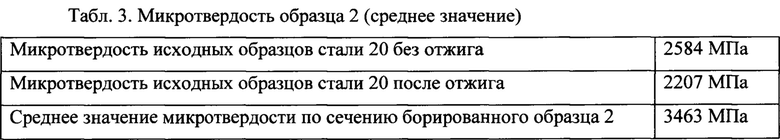

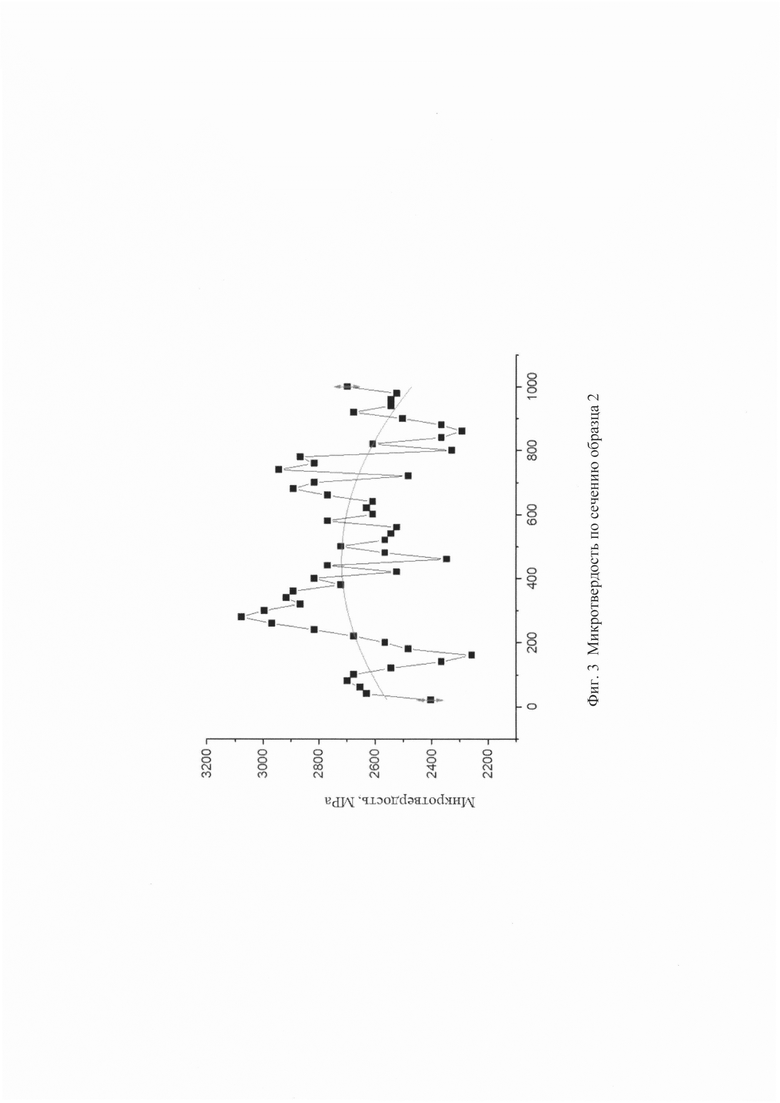

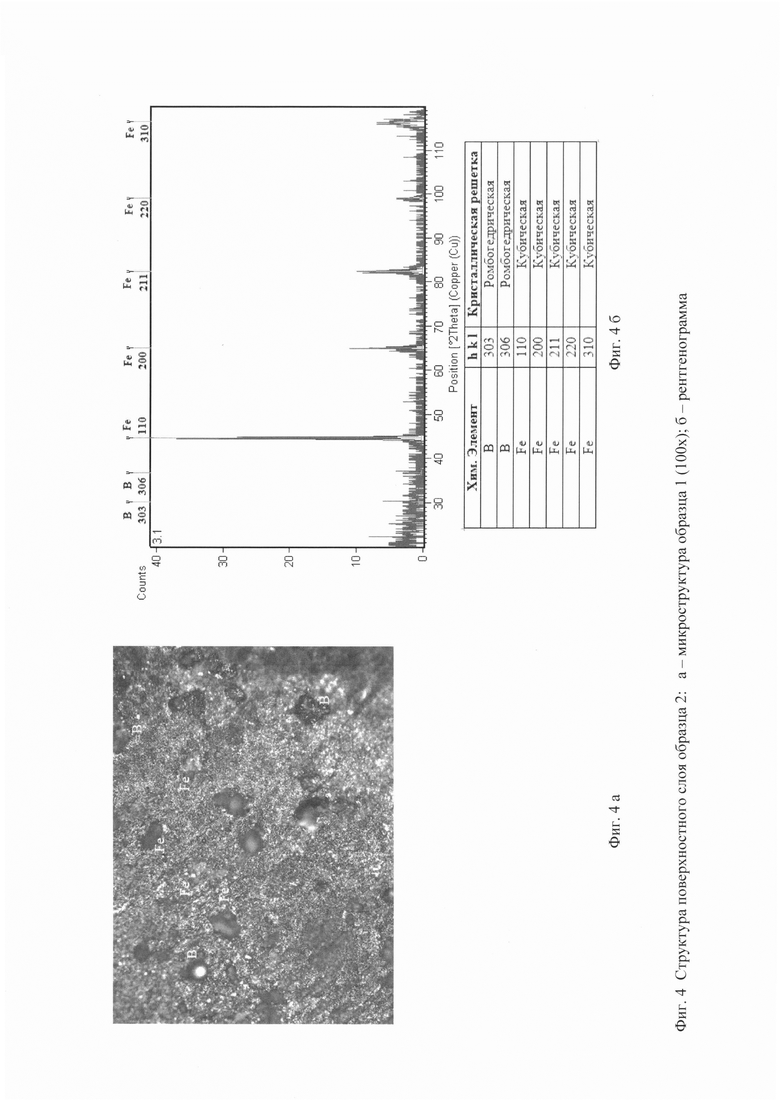

После борирования образцы разрезали, измеряли микротвердость как на борированной поверхности, так и по сечению образца, анализировали структуру и рентгенограмму. Результаты измерения приведены в табл. 3 и на фиг. 3 и фиг. 4 (а, б).

Как видно из фиг. 3, максимальной микротвердостью обладают слои, расположенные ближе к центру исследуемого слоя, по сравнению с первоначальной микротвердостью исходного материала. Такое различие в микротвердости обусловлено диффузионным перераспределением бора в приповерхностном слое и синтезом различных соединений бора с железом. В среднем микротвердость после термической обработки увеличилась на 20% от первоначального значения.

Структура и рентгенограмма борированной поверхности стали 20 представлены на фиг. 4 (а, б). Как следует из приведенных данных в структуре слоя кроме железа присутствует бор, что и определяет высокую микротвердость борированной поверхности образцов из стали 20.

Пример 3. На стальную подложку (как в примере 1 и 2) наносили слой обмазки, состоящей из смеси основных компонент с увеличенным содержанием борной кислоты - 75% Н3ВО3 и 25% Fe. Обмазку готовили следующим образом: на 1,5 г смеси добавляли 1 мл гидроксид аммония, 0,32 г угля и 1 мл жидкого стекла. Обмазку наносили на цилиндрические образцы стали 20, подсушивали и помещали в индуктор индукционной печи. Индукционная печь осуществляла автоматический нагрев до 1000°С и выдержку при этой температуре 5 минут.

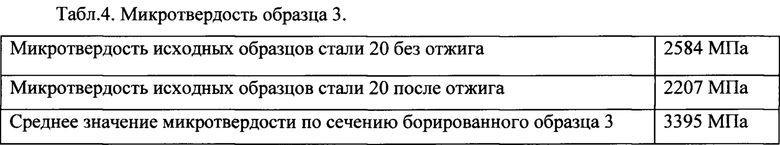

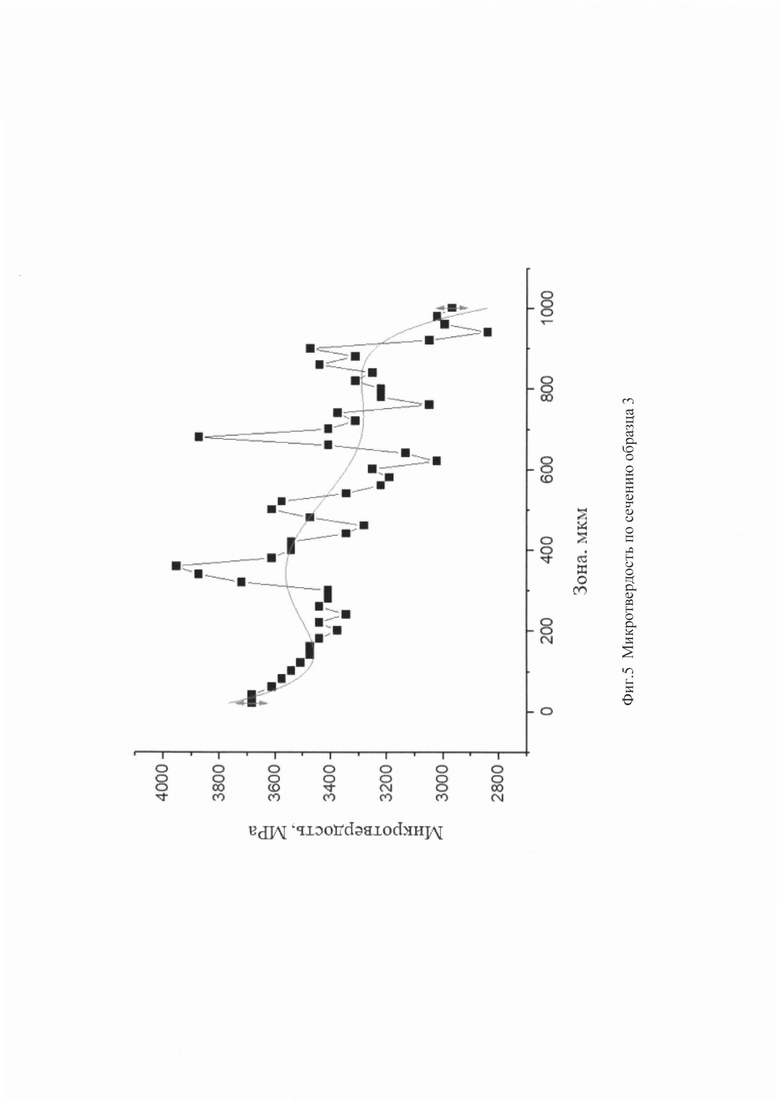

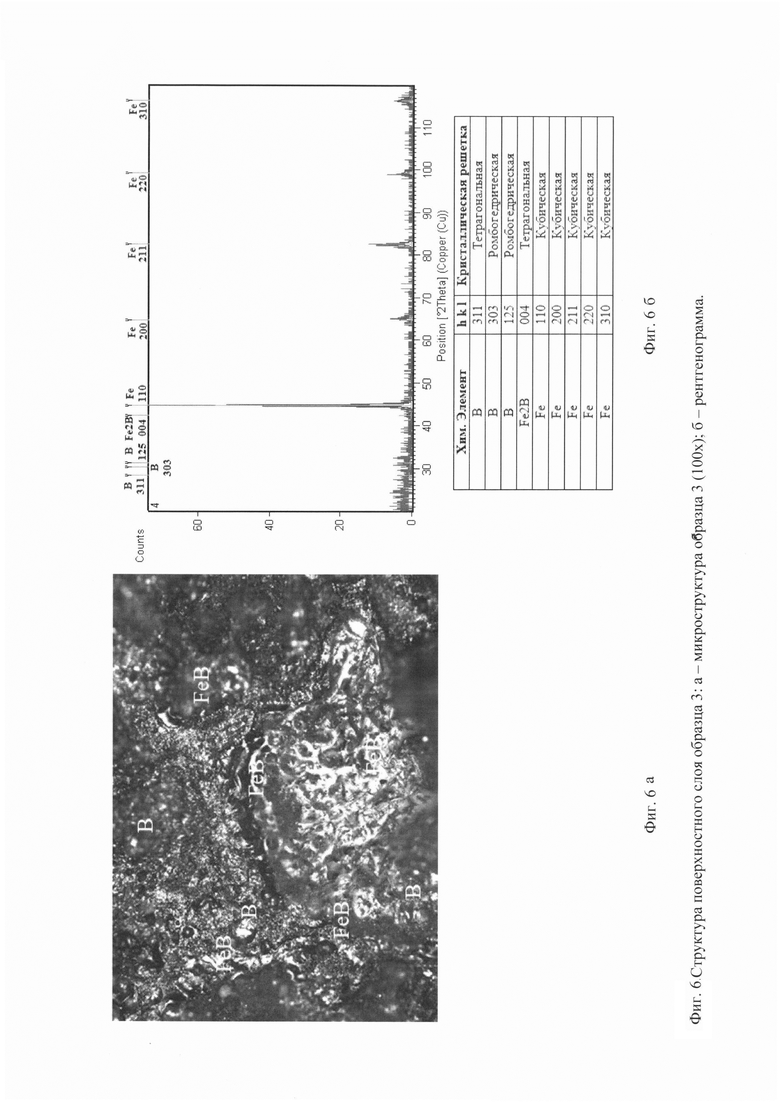

После борирования образцов измеряли микротвердость, анализировали структуру и рентгенограмму борированной поверхности по сечению образца из стали 20. Результаты измерения приведены в табл. 4 и на фиг. 5 и фиг. 6 (а, б).

Как следует из данных фиг. 5 наблюдается переход микротвердости диффузионного слоя к микротвердости подложки. Поверхность исследуемого слоя находится в зоне концентрации боридов железа и бора. Значительное увеличение микротвердости на глубину до 1000 мкм свидетельствует о формировании обширной диффузионной зоны за счет высокой диффузионной подвижности бора в присутствие элементов обмазки. Из фиг. 5 видно, что среднее значение микротвердости по сечению выше микротвердости исходного материала примерно на 53,83%, максимальное значение микротвердости в сечении борированногослоя достигает примерно 4000 МП. Как следует из приведенной на фиг. 6 (а, б) рентгенограммы в структуре поверхностного слоя присутсвуют борид Fe2B и бор. В совокупности данные фиг. 5 и фиг. 6 (а, б) свидетельствуют о концентрации борида Fe2B в нижележащих слоях после 200 мкм. Такое состояние борированного слоя поверхности можно считать приемлимым.

Пример 4. На стальную подложку (как в примере 3) наносили слой обмазки, состоящей из смеси основных компонент с увеличенным содержанием борной кислоты - 75% Н3ВО3 и 25% Fe. Обмазку готовили следующим образом: на 1,5 г смеси добавляли 1 мл гидроксид аммония, 0,32 г угля и 1 мл разбавленного водой жидкого стекла. Обмазку наносили на цилиндрические образцы стали 20, подсушивали и помещали в индуктор индукционной печи. Индукционная печь осуществляла автоматический нагрев до 1000°С и выдержку при этой температуре 5 минут.

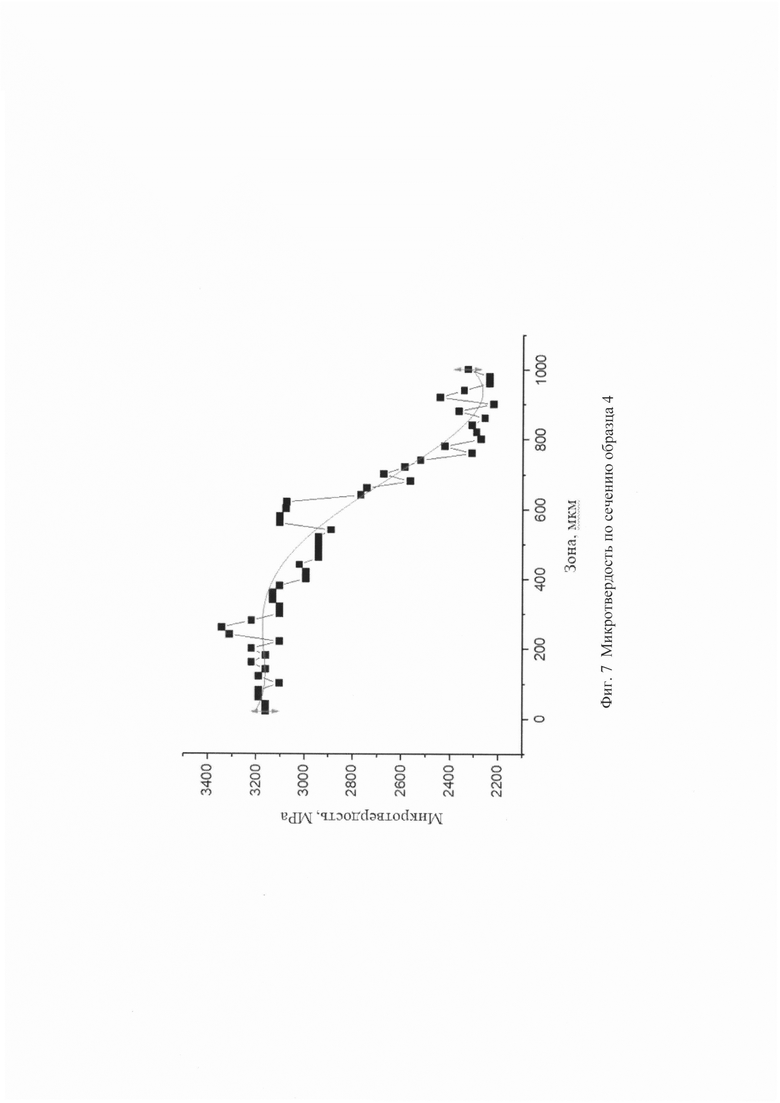

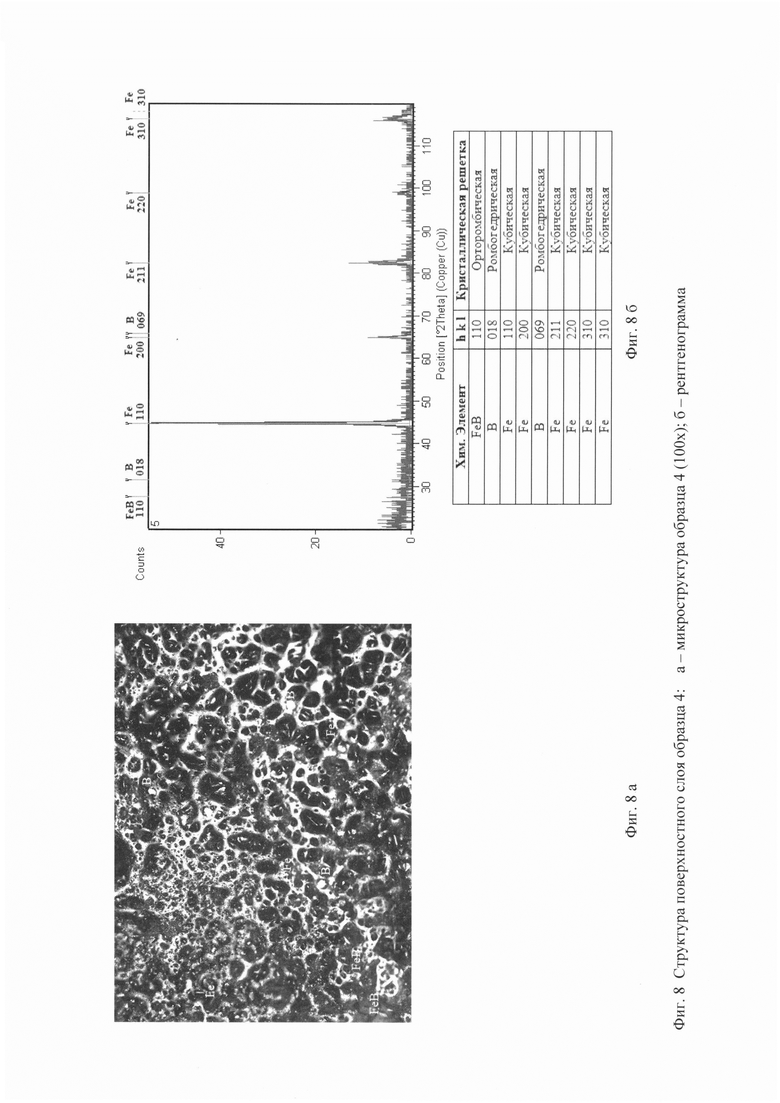

После борирования образцов измеряли микротвердость, анализировали структуру и рентгенограмму борированной поверхности по сечению образца из стали 20. Результаты измерения приведены в табл. 5 и на фиг. 7 и фиг. 8 (а, б).

Из данных фиг. 7 можно видеть, что микротвердость диффузионной зоны образца с обмазкой, в которой жидкое стекло разбавлено водой, монотонной снизилась до показаний микротвердости подложки в отличие от примера 3, где наблюдались крупные немонотонности на распределении микротвердости по диффузионной зоне. Среднее значение микротвердости по сравнению с подложкой увеличилось примерно на 29,68%. Такое распределение бора в диффузионной зоне следует признать наиболее оптимальным.

Пример 5.

На стальную подложку (как в примерах 3 и 4) наносили слой обмазки, состоящей из смеси основных компонент с увеличенным содержанием борной кислоты - 75% Н3ВО3 и 25% Fe. Однако обмазку готовили без жидкого стекла следующим образом: на 1,5 г смеси добавляли 1 мл гидроксида аммония и 0,32 г угля.

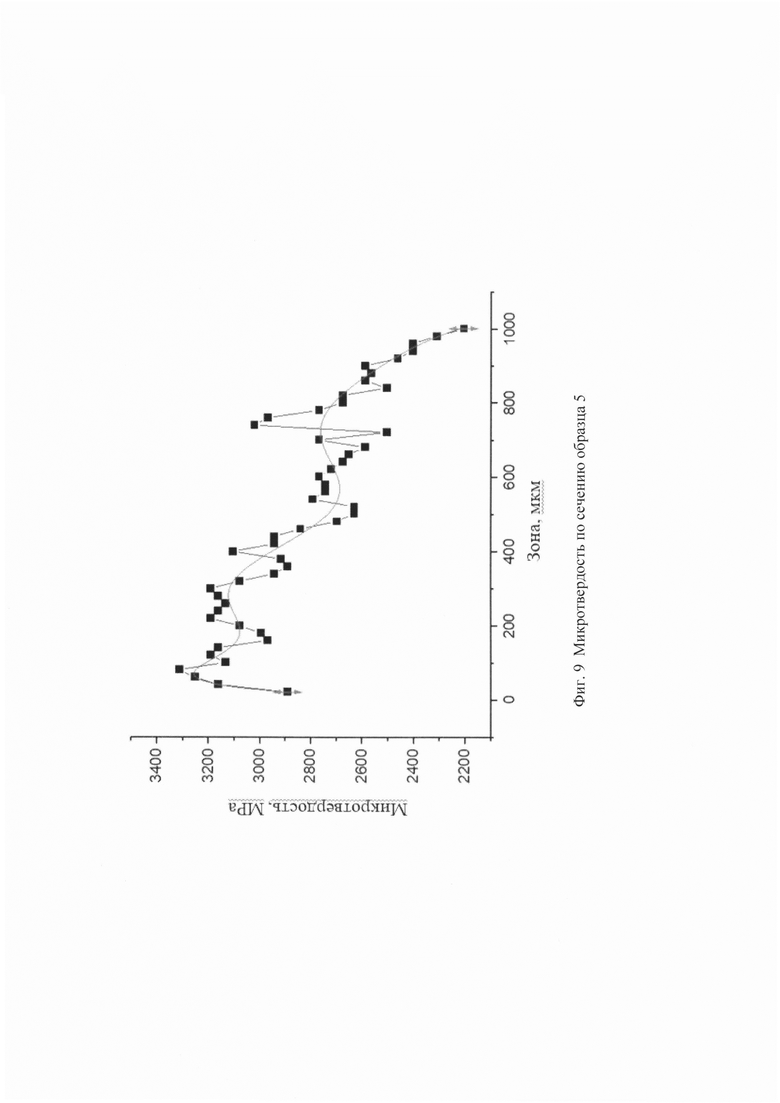

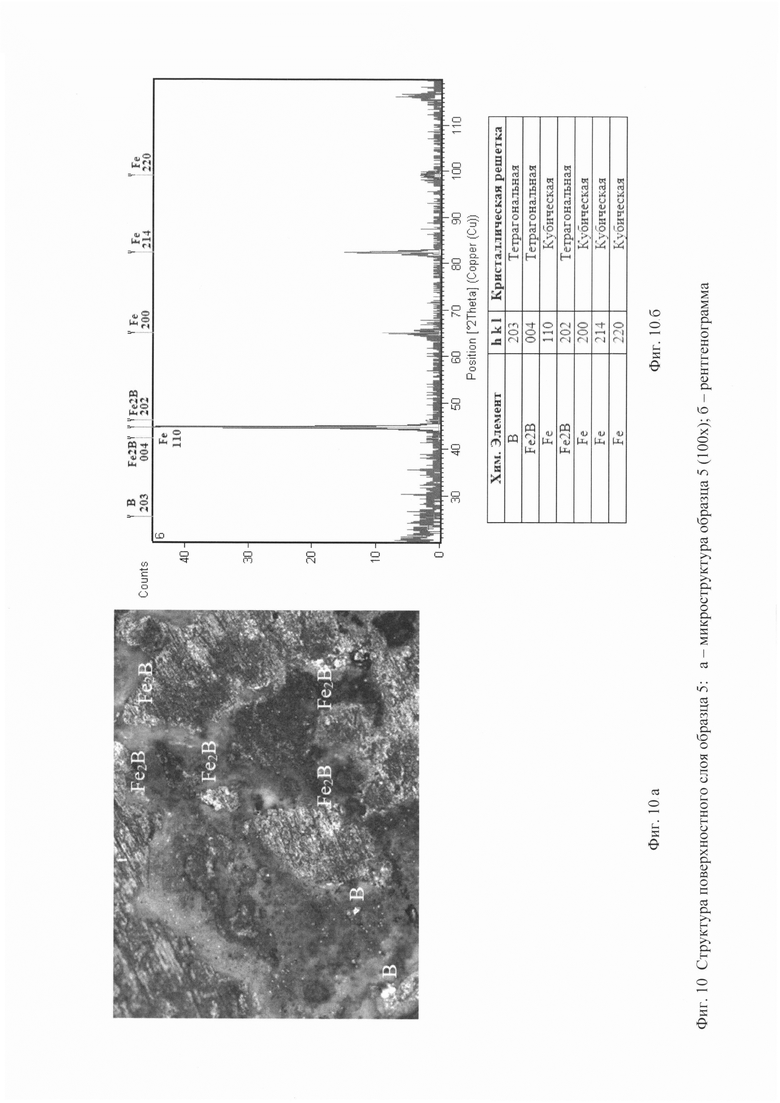

После нанесения и подсушивания обмазки на поверхности образцов из стали 20 и отжига в течении 5 минут при 1000°С в индукционной печи. После борирования образцов измеряли микротвердость, анализировали структуру и рентгенограмму борированной поверхности по сечению образцов. Результаты измерения приведены в табл. 6 и на фиг. 9 и фиг. 10 (а, б).

Как видно из фиг. 9 микротвердость поверхностного слоя повысилась (в среднем на 28,55%). Максимальное значение микротвердости увеличилось до 3350 МПа. Диффузионное распределение бора по диффузионной зоне монотонно снижается и после 1000 мкм микротвердость достигает значения микротвердости матрицы - примерно 2200 МПа. Такой борированный слой можно отнести к высокопрочным, однако высокая микротвердость может привести к высокой хрупкости.

Из приведенных примеров следует, что наиболее оптимальное соотношение компонент в шихте соответствует содержанию борной кислоты и порошкового железа как 75 масс. % 75% Н3ВО3 и 25 масс. % Fe, а обмазку нужно готовить из расчета: на 1,5 г смеси добавляли 1 мл гидроксид аммония, 0,32 г угля и 1 мл разбавленного водой жидкого стекла. Именно такое соотношение компонент обеспечивало формирование боридного слоя на образцах из стали 20, которые подвергали химико-термической обработке в индукционной печи при температуре 1000°С в течение 5 минут.

При борировании углеродистых сталей упрочненный слой состоит из орторомбического борида FeB и тетрагонального борида Fe2B, образующих столбчатые кристаллы. Под слоем боридов располагается переходный слой, состоящий из твердого раствора бора в α-железе. Известно, что углерод в углеродистых сталях при борировании ведет себя одинаково. В сталях исследуемого класса (углеродистых) углерод полностью вытесняется из зоны боридов вглубь и, в зависимости от легирующих элементов в стали, образует переходную зону [4]. Достоинством предлагаемого метода является возможность бесконтактно нагревать поверхностные слои обрабатываемого материала, а высокая температура (1000°С) обеспечивает высокую диффузионную подвижность компонент, участвующих в синтезе боридов железа, что позволяет в течение 5 минут сформировать обширную (до 1000 мкм) диффузионную зону, в которой содержание боридов монотонно снижается от поверхности вглубь матрицы, представляющей собой альфа-фазу железа. Такое структурное состояние диффузионной зоны (борированных слоев стали 20), представляющей собой смесь боридов, обладающих высокой прочностью, и α-фазы железа, обладающей высокой пластичностью, обеспечивает наиболее оптимальные эксплуатационные свойства борированной поверхностной структуры углеродистой стали.

Как следует из приведенных данных (см. примеры 4, 5), сформирована обширная диффузионная зона размером до 1000 мкм, представляющая собой переход от высокопрочной фазы Fe2B к материалу подложки - железу. Такое покрытие характеризуется максимально возможной адгезионной прочностью, определяемой соотношением между содержанием интерметаллической фазы и твердого раствора.

Цитируемая литература.

1. «Способ получения боридных покрытий из борной кислоты», патент 2477337 (10.03.2013) Корнопольцев Василий Николаевич (RU) Байкальский институт природопользования Сибирского отделения Российской академии наук (БИП СО РАН) (RU), Общество с ограниченной ответственностью "Малое инновационное предприятие "МЕГА-РЕСУРС" (ООО "МИП "МЕГАРЕСУРС") (RU) СССР, С23С 8/70.

2. «Способ борирования углеродистой стали», патент 2293789 (20.02.2007) Сизов Игорь Геннадьевич (RU), Прусаков Борис Алексеевич (RU), Новакова Алла Андреевна (RU), Корнилова Алла Александровна (RU). С23С 8/70, С23С 8/02

3. «Порошкообразный состав для борирования стальных изделий», патент 2413034 (27.02.2011) Игонин Владислав Анатольевич (RU), Игонин Анатолий Иванович (RU), Соколов Владимир Олегович (RU), Резник Евгений Анатольевич (RU). С23С 8/70.

4. Баландин Ю.А. Диффузионное борирование, никелирование и бороникелирование инструментальных сталей в псевдоожиженном слое // Известия Челябинского научного центра, вып.4 (17), 2002 - С. 108-111.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ борирования поверхностных слоев углеродистой стали | 2022 |

|

RU2791477C1 |

| Борирование поверхностных слоев углеродистой стали при помощи микродуговой наплавки | 2022 |

|

RU2801101C1 |

| Способ обработки поверхности подложки из ниобия | 2023 |

|

RU2821978C1 |

| СПОСОБ БОРОАЛИТИРОВАНИЯ ИНСТРУМЕНТАЛЬНОЙ СТАЛИ КОМБИНИРОВАННЫМ МЕТОДОМ | 2022 |

|

RU2793652C1 |

| СПОСОБ ЭЛЕКТРОЭРОЗИОННОГО БОРИРОВАНИЯ ПОВЕРХНОСТИ ДЕТАЛИ ИЗ СТАЛИ И ЧУГУНА | 2007 |

|

RU2421307C2 |

| СПОСОБ БОРИРОВАНИЯ ПОВЕРХНОСТИ УГЛЕРОДИСТОЙ СТАЛИ | 2022 |

|

RU2784536C1 |

| Способ бороалитирования стальной поверхности | 2018 |

|

RU2691431C1 |

| СПОСОБ БОРОАЛИТИРОВАНИЯ УГЛЕРОДИСТОЙ СТАЛИ | 2022 |

|

RU2778544C1 |

| СПОСОБ УПРОЧНЕНИЯ ШТАМПОВЫХ СТАЛЕЙ | 1999 |

|

RU2179200C2 |

| Способ ванадирования поверхностных слоев углеродистой стали | 2022 |

|

RU2791345C1 |

Изобретение относится к способу химико-термической обработки и может быть использовано для повышения эксплуатационной стойкости изделий из углеродистых сталей. Способ борирования поверхностных слоев углеродистой стали включает нанесение борсодержащей обмазки и индукционное воздействие. Борсодержащая обмазка содержит 75 мас. % борной кислоты и 25 мас. % порошка железа. При этом в пропорции на 1,5 г смеси борной кислоты и порошка железа добавляют 1 мл гидроксида аммония, 0,32 г угля и 1 мл разбавленного водой жидкого стекла. Затем осуществляют активацию диффузионных процессов воздействием индукционных токов в индукционной печи при 1000°С и времени выдержки 5 минут. Обеспечивается повышение качества борированного приповерхностного слоя путем формирования обширной диффузионной зоны и повышения производительности процесса. 10 ил., 6 табл., 5 пр.

Способ борирования поверхностных слоев углеродистой стали, включающий нанесение борсодержащей обмазки и индукционное воздействие, отличающийся тем, что борсодержащая обмазка содержит 75 мас. % борной кислоты и 25 мас. % порошка железа; на 1,5 г смеси борной кислоты и порошка железа добавляют 1 мл гидроксида аммония, 0,32 г угля и 1 мл разбавленного водой жидкого стекла и осуществляют активацию диффузионных процессов воздействием индукционных токов в индукционной печи при 1000°С и времени выдержки 5 минут.

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ РЕЖУЩЕЙ КРОМКИ СТАЛЬНОГО РАБОЧЕГО ОРГАНА ПОЧВООБРАБАТЫВАЮЩЕГО ОРУДИЯ | 2010 |

|

RU2447194C1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ РЕЖУЩЕЙ КРОМКИ СТАЛЬНОГО РАБОЧЕГО ОРГАНА ПОЧВООБРАБАТЫВАЮЩЕГО ОРУДИЯ | 2010 |

|

RU2447194C1 |

| СПОСОБ ПОВЕРХНОСТНОГО УПРОЧНЕНИЯ ДЕТАЛЕЙ МАШИН | 1995 |

|

RU2098509C1 |

| СN 102899605 A, 30.01.2013 | |||

| US 20100018611 A1, 28.01.2010. | |||

Авторы

Даты

2019-07-02—Публикация

2018-08-20—Подача