Изобретение относится к способам получения минеральных удобрений в гранулированном виде и может найти применение в химической промышленности. Известен способ получения гранулиро ванных минеральных удобрений, включающий смешивание исходного щхзрукта со свазуюшим, его гранулирование и суш гранул в приоутствнк кондиционнруюшей добавки ij . В этом способе ввеяеве -, ем кондиционирукщей добавки на стадии сушки гранул достигается упрочнение их поверхностного слоя, уменьшение пылимости и истирания гранул. Наиболее близким к предпагемому cnoco6iy, является способ получения грану лированных минеральных удобрений, вклв чаюший смешивание исходного продукта со связующим и кондиционируюшей добав кой, его гранулирование и сушку гранул 2 .. В таком способе кондипионирукицая добавка вводится в весь объем получаемых рраяуа, что обеспечивает ях более сушественное уррочнение. Недостаткам известных спос.обое а&ляется то, что для обеспечения сочетания высокой механической прочности х ранул с низкой истираемостью и пылимЬсп ю их поверхВосгаого слоя необходимо вве дение значительного количества вовдн- ционирукшей добавки, что в свою очередь приводит к сшисеняю общего ссщер(жавия в удобрениях основного питательного) компонента. Целью изобретения является ПОВБШ&ние прочности гранул, снижение их истирания и пылЕСмостя без увеличения количества вводимой кондиционирующей добавки. иель достигается тем, что при осуществлении способа получения гранулированных минеральных удобрений, включающего смешивание исходного продукта со связук шим и кондишюнирукяцей добавкой, его гранулирование и сушку гранул, в процессе

сушки гранулы обрабатывают кондиционирующей добавкой.

Таким образом, сохраняя общее коли чество кондиционирующей добавки неизменным, ее вводят частично на стадии омешения исходного продукта со связующим, частично - на стадии сушки гранул. Этим обеспечивается наиболее рациональное распределение кондиционирующей добавки как по объему, так и по поверхности гранул.

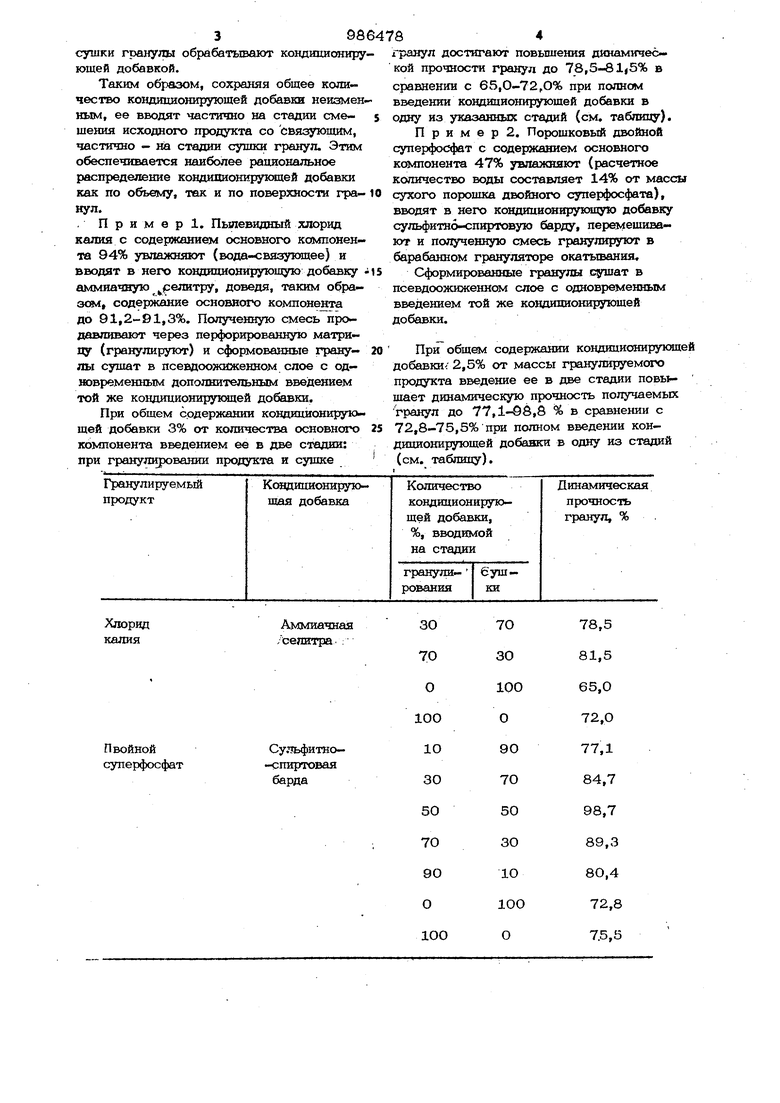

. Пример. Пылевидный хлорид калия с содержанием основного компонента 94% увлажняют (вода-связутощее) и вводят в него кондиционирующую добавку аммиачную релнтру, доведя, таким обраacw, содержание основного компонента до 91,2-91,3%. Полученную смесь продавливают через перфорированную матрицу (гранулируют) и сформованные грану- лы сушат в псевдоожИженном слое с одновременным дополнительным введением той же кондиционирукядей добавки.

При общем содержании кондиционирутощей добавки 3% от количества основного компонента введением ее в две стадии: при гранулировании продукта и сушке

гранул достигают повышения динамической прочности гранул до 78, в сравнении с 65,0-72,0% при полном введении кондиционирующей добавки в одну из указанных стадий (см. таблицу).

П р и м е р 2. Порошковый двойной суперфосфат с содержанием основного компонента 47% увлажняют (расчетное количество воды составляет 14% от масс сухого порошка двойного суперфосфата), вводят в него кондиционирующую добавку сульфитно-спиртовую барду, перемешивают и полученную смесь гранулируют в барабанном грануляторе окатывания,

Сч})ормированные гранулы сушат в псевдоожиженном слое с одновременньтм введением той же кондиционирующей добавки.

npiT общем содержании кондиционируклд добавки 2,5% от массы гранулируемого продукта введение ее в две стадии повыщает динамическую прочность получаемых гранул до 77,1-98,8 56 в сравнении с 72,8-75,5% при полном введении кондиционирующей добавки в одну из стадий (см. таблицу).

59864786

Фррмула изобретенияКоличества вводимой добавки, в процесже

Способ получешш гранулированныхнирующей добавкой,

минеральных удобрений, включающий сме-Источники ннформадин,

шивание исходного продукта со свазукх- 5 принятые во шимание при экспертизе шим и коцдшшоннруюшей добавкой, его1. Патент Франшси № 2223335.

гранулирование и сушку гранул, отли кя. CO5Q 3/OR, 1974. чающийся тем, что, с целью по-2. Авторское свидетельство СССР

вышення прочности гранул,.снижения их№ 239247, кл. В О1 J 2/28, 1967

истирания в пылимостн без увелнчення. «О (прототип).

сушки гранулы обрабатывают коцпшшо

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения марганецсодержащего суперфосфата | 1984 |

|

SU1305149A1 |

| СПОСОБ ПОЛУЧЕНИЯ НАПЫЛЯЮЩЕГО ГРАНУЛИРОВАННОГО КАЛИЙНОГО УДОБРЕНИЯ | 1990 |

|

RU2026850C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛЯТА УДОБРЕНИЯ, ГРАНУЛЯТ УДОБРЕНИЯ | 2018 |

|

RU2756981C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО СУПЕРФОСФАТА | 2016 |

|

RU2631035C2 |

| Способ получения гранулированного суперфосфата | 1981 |

|

SU1002274A1 |

| КОМПЛЕКСНОЕ ОРГАНОМИНЕРАЛЬНОЕ УДОБРЕНИЕ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2000 |

|

RU2174971C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО СУПЕРФОСФАТА | 2001 |

|

RU2177464C1 |

| Способ получения суперфосфата | 1983 |

|

SU1117289A1 |

| Способ гранулирования суперфосфата | 1980 |

|

SU929614A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОСФОРНО-КАЛИЙНОГО ГРАНУЛИРОВАННОГО УДОБРЕНИЯ | 2012 |

|

RU2514306C1 |

Авторы

Даты

1983-01-07—Публикация

1980-08-11—Подача