(5) СПОСОБ РЕГЕНЕРАЦИИ ФОРМОВОЧНЫХ И СТЕРЖНЕВЫХ СМЕСЕЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ

1 ..

Изобретение относится к области -литейного производства, а именно к регенерации отработанных формовочных и стержневых смесей, и может 15ыть использовано для обогащения формовочных песков.

Известен способ очистки зернистых материалов, реализованный в устройстве t11, которое состоит из полигонального барабана с расположенной внутри трубой, имеющей по всей длине отверстия для подачи сжатого воздуха. При вращении барабана смесь падает сверху на струю воздуха и отбрасывается на стенки барабана, за счет чего происходит очистка зерен ; песка.

Недостаток данного способа состо-: ит в больших энергозатратах, так как сжатый воздух подается постоянно, а очистка ведется периодически, при попадании на струю очередной порции смеси.

Наиболее близким к предлагаемому способу по технической сущности и достигаемому результату является способ регенерации формовочных и cTepxv невых смесей, включающий загрузку и разгрузку смеси, механическое воздействие на смесь рабочей средой t регенерация в котором осуществляется за счет пропускания отработанной смеси через слой металличес10ких частиц, находящихся во взвешенном состоянии под воздействием рабочей среды.

Способ регенерации, для осуществления которого применяется данное 5 устройство, не может обеспечить получения качественного регенерата, ввиду того, что при вибрации происходит сегрегации металлических частиц и песка. Если пропускать смесь

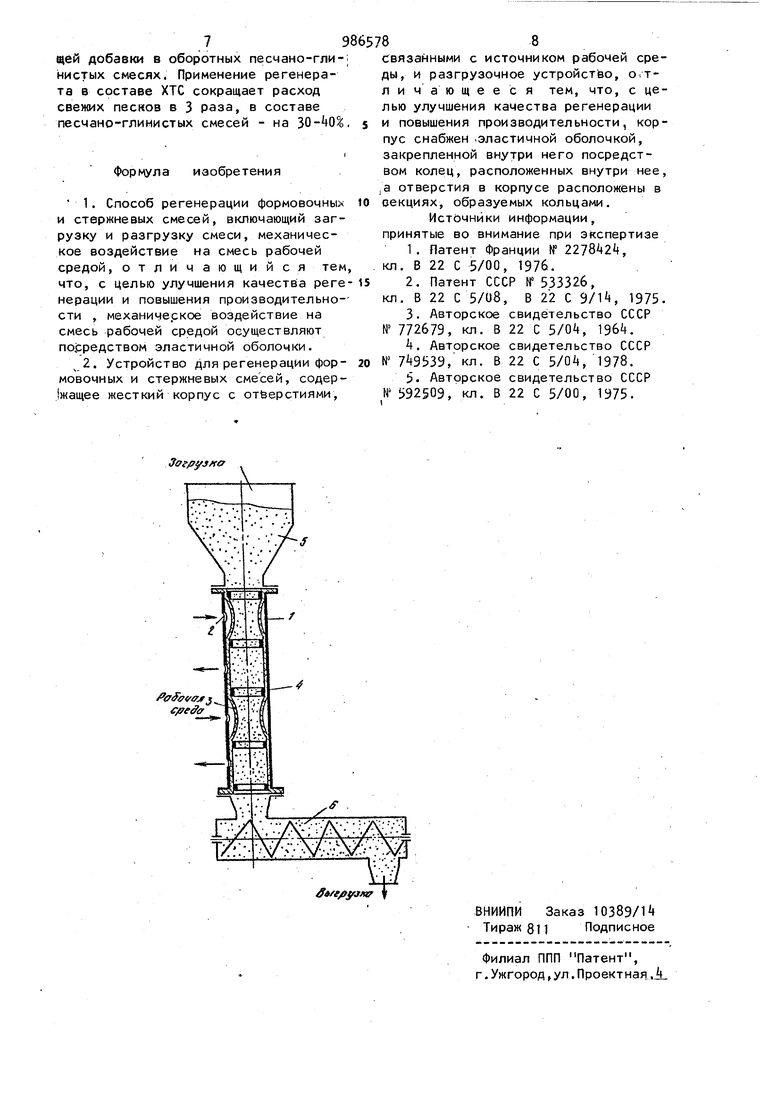

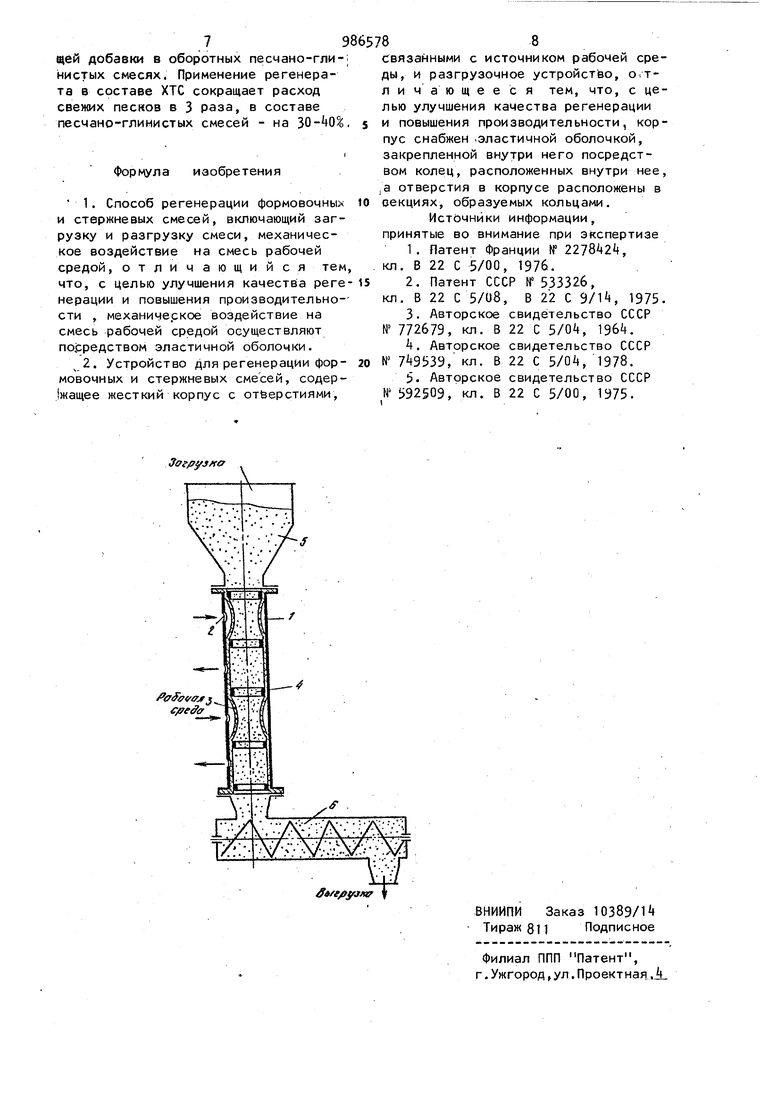

20 через слой проволоки или ст ругкки, то воздействие .этих, материалов на частицы песка будет малоэффективным ввиду незначительного относи398тельного перемещения витков проволо ки или стружки,В этом случае смесь будет свободно перемещаться от разгр зочной печки к выгрузке, не очищаясь от инертных пленок, производительность будет невысокой. Целью изобретения является улучшение качества регенерации и повышение производительности. Поставленная цель достигается тем, что в способе регенерации формовочных и стержневых смесей, включающем загрузку и разгрузку смеси, механическое воздействие на смесь рабочей средой осуществляют посредс вом эластичной оболочки. Известно также устройство для регенерации формовочных и стержневы смесей ГЗ, содержащее разгонные трубы и колпаки, в котором очистка осуществляется за,счет соударения п счано-воздушной смеси о колпак. Однако в этом устройстве затраты энергии велики. При омистке зерна песка измельчаютс.я и образуется много пылевидной фракции, что ухудшает качество регенерата. Устройство для восстановления .от работанной стержневой смеси СЗ более экономично. Оно состоит из корпуса и .двух направленных под углом навстречу друг другу сопел. Очистка в нем осуществляется за счет соударения встречных песчано-воздушных струй. Это устройство также измельчает зерна песка. Известно устройство С , содержа щее корпус и ротор в виде дисков во нутой формы, закрепленных один над другим. на валу, и кольцевые экраны, очистка в котором осуществляется за счет соударения ориентированного потока смеси о кольцевые экраны. 8 данном устройстве энергозатрат уменьшены по сравнению с известными но качество очистки низкое, так как используется тoлькo эффект1 соударения частиц о пТ)еграду. Известно устройство для регенера ции формовочных и стержневых Смесей 5, состоящее из рабочей камеры цилиндрической формы внутри которой установлен горизонтальный вал с абразивныж дисками. Регенерация песка осуществляется за счет перетирания смеси между абразивными дисками и днищем рабочей камеры. Качество очистки за счет перетирания смеси выше, чем у известных стройств, но производительность го недостаточна, так как обработка осуществляется, в основном, периферией круга на ограниченной длине контакта с днищем рабочей камеры.. Наиболее близким к предлагаемому устройству по технической сущности и достигаемому результату является устройство для регенерации формовочных и стержневых смесей, содержаее жесткий корпус с отверстиями, сг язанными .с источником рабочей реды, загрузочное и разгрузочное стройства 23. Пропускная способность этого стройства низка, так как в процессе эксплуатации при пропускании горячего воздуха, будет происходить закоксовывание отверстий в перфорированных дисках. Цель устройства - улучшение качества регенерации и повышение производительности . Для этого в устройстве для регенерации формовочных и стержневых смесей, содержащем жесткий корпус с отверстиями, связанными с источником рабочей среды, загрузочное и разгрузочное устройства, корпус снабжен эластичной оболочкой, закрепленной внутри него посредством колец, расположенных внутри нее, а отверстия в корпусе расположены в секциях, образуемых кольцами. На чертеже изображен общий вид устройства для регенерации формовочных и стержневых смесей. Внутри жесткого корпуса 1, в котором выполнены отверстия 2, закреплена эластичная оболочка 3 посредством колец 4. Кольца расположены внутри оболочки равномерно с определенным шагом. Отверстия выполнены в корпусе так, что в каждой секции |между кольцами расположено одно от верстие.Сверху корпуса закреплено загрузочное устройство, выполненное в виде воронки 5. снизу- разгрузочное устройство с дозатором 6. Подвод рабочей среды ,к корпусу производится через отверстия 2. Устройство работаетследующим образом.. Предварительно раздробленная, просеянная и очищенная от металлических включений смесь непрерывно подается в загрузочнуюворонку 5 и также непрерывно выгружается дозатором 6, который определяет производительнрсть данного устройства.. При подаче рабочей среды,например сжатого воздуха, мейду корпусом 1 и оболочкой 3, последняя обжимает отработанную смесь в нечетных секциях, расположенных между кольцами Ц (этот момент изображен на. чертеже). За .счет обжатия происходит отно-сительное перемещение части песка и истирание поверхностных пленок во всем объеме смеси. Часть смеси выдавливается в четные секции, т.е. также имеется истирающее воздействие час тиц. При подаче рабочей среды в четные секции происходит сжатие эластичной оболочки 3 в этих секциях и возвра ее к исходной форме в нечетных секц ях. Процесс ббработки повторяется в описанной выше последовательности при периодической подаче рабочей ср ды. Закрепление эластичной оболочки .кольцами с определенным шагом делит устройство на отдельные секции, в каждой из которых при подаче рабочей среды между корпусом и оболочкой про исходит обжатие оболочки, а через нее и обрабатываемого материала. Подбором параметров рабочей среды достигается оптимальное уменьшение объема смеси при достижении максимального истирающего эффекта. Деформация сжатия передается Через весь объем частиц материала, за счет чего достигается качественная очистка песка от инертных пленок, так как все частицы в данном объеме подвергаются истирающему воздейс вию при максимальном относительном перемещении. Подачу рабочей среды можно осуществлять также периодически с опре деленной частотой во все секции одновременно, а возврат эластичной оболочки в исходное состояние осуществляется за счет ее упругой деформации . Такой порядок работы обеспечит луч шие параметры регенерации по сравнению с первым вариантом, так как за счет обжатия смеси в одной секции происходит вытеснение излишков в соседней секции, на которые в этот момент не действуют обжимающие усилия. 3to приводит к увеличению относительного перемещения частиц и практически отсутствует холостой ход, т.е. моменты времени, когда, на частицы не действуют.Обжимающие усилия. Возврат эластичной оболочки в исходное состояние в этом случае будет Пршсходить не только за счет ее упругой деформации, но и за счет вытеснения смеСи из секций, в которых в данный момент осуществляется обжатие. Увеличение производительности можно достичь за счет объединения нескольких таких устройств в батарее с единой загрузкой и выгрузкой. Очистка регенерированной смеси от пылевидной фракции, образущейся в процессе истирания, производится в любом известном воздушном сепаратоПромы.шленное применение предложенного устройства и способа обеспечивает получение качественного песка при регенерации отработанных формовочных и стержневых смесей. Сравнение технико-экономических показателей предложенного изобретения проведено с устройством, где для регенерации применен наиболее прогрессивный способ- оттирка частиц от покрывающих их пленок. В известном устройстве оттирка осуществляется между днищем рабочей камеры и периферией абразивных кру-.. гов. Однако обработка происходит не во всем объеме рабочей камерыi принятом условно за 1, а только на 0,5 длины образующей круга.Кроме того, круги собраны на валу через распорные втулки и занимают примерно 0,5 длины вала. Следовательно суммарный эффект объемнойобработки сОставит 0,5x0,,25, т.е. одновременно обрабатывается 1/ объема смеси. В предложенном изобретении смесь обрабатывается во всем объеме отдельной секции. Одновременно в работе участвует половина секций. Следова.тельно, предложенное устройство про- изводительнее известного в 2 раза. Т За счет.обработки смеси во всем -объеме одновременно происходит равномерная очистка поверхности всех песЧИНОК, что улучшает качество обработки. При регулировании усилия прижатия частиц не образуется пылевидная фракция за счет .истирания самих песчинок, а истирается только инертная пленка. Полученный регенерированный песок может быть применен для изготовления форм из ХТС или как освежаю

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для регенерации формовочных и стержневых смесей | 1983 |

|

SU1142214A1 |

| Устройство для регенерации формовочных и стержневых смесей | 1981 |

|

SU959895A1 |

| Установка для регенерации формовочных и стержневых смесей | 1990 |

|

SU1759522A1 |

| СПОСОБ РЕГЕНЕРАЦИИ ОТРАБОТАННЫХ ФОРМОВОЧНЫХ И СТЕРЖНЕВЫХ СМЕСЕЙ | 1987 |

|

RU1496102C |

| УСТРОЙСТВО ДЛЯ РЕГЕНЕРАЦИИ ПЕСКА ИЗ ОТРАБОТАННЫХ ФОРМОВОЧНЫХ И СТЕРЖНЕВЫХ СМЕСЕЙ | 1992 |

|

RU2048232C1 |

| Способ регенерации жидкостекольной смеси и установка для его осуществления | 1987 |

|

SU1565568A1 |

| Устройство для сухой регенерации отработанных формовочных и стержневых смесей | 1978 |

|

SU749539A1 |

| Установка для регенерации обработанных формовочных и стержневых смесей | 1981 |

|

SU997949A1 |

| Способ сухой регенерации отработанных формовочных смесей | 1986 |

|

SU1435368A1 |

| Устройство для очистки поверхности зерен кварцевых песков | 1985 |

|

SU1301549A1 |

Авторы

Даты

1983-01-07—Публикация

1981-11-02—Подача