Изобретение относится к литейному производству,, в частности к спо- собам подготовки и восстановления отработанных смесей для повторного использования, а также к устройствам для осуществления регенерирования формовочных и стержневых смесей, и может быть использовано для смесей с жидкостеколъНым связующим при многократном их обороте в производстве отливок черных металлов.

Цель изобретения - повышение ка- чества регенерированного наполнителя

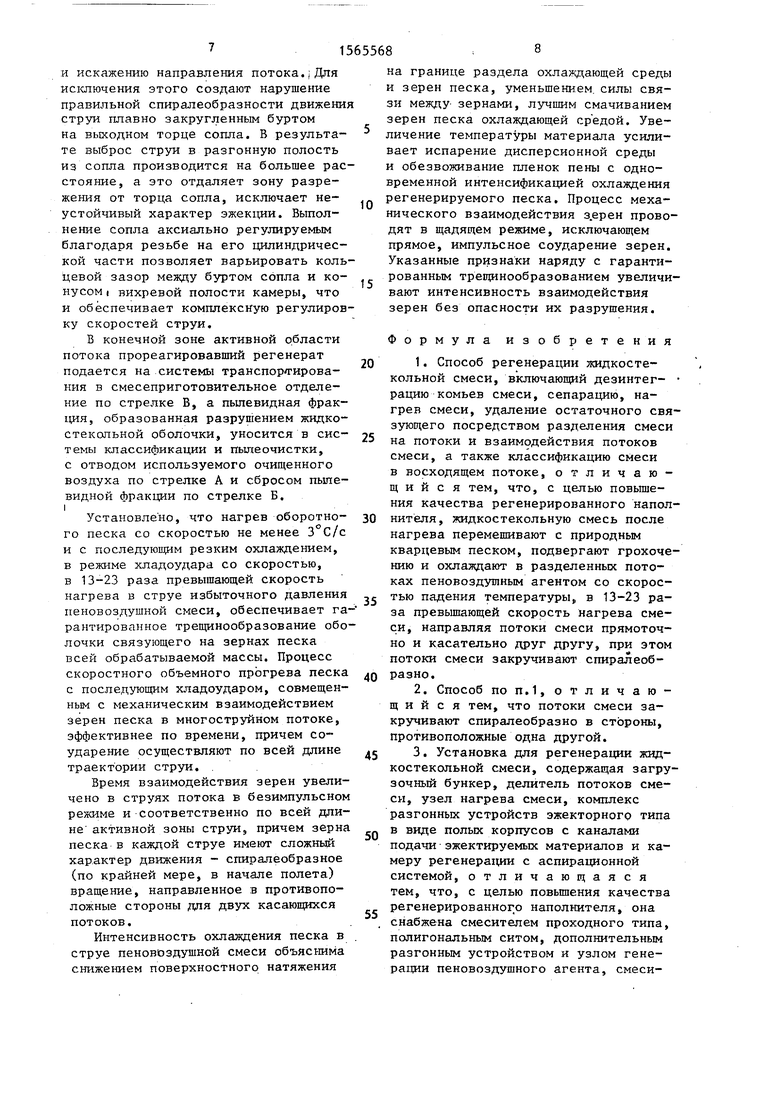

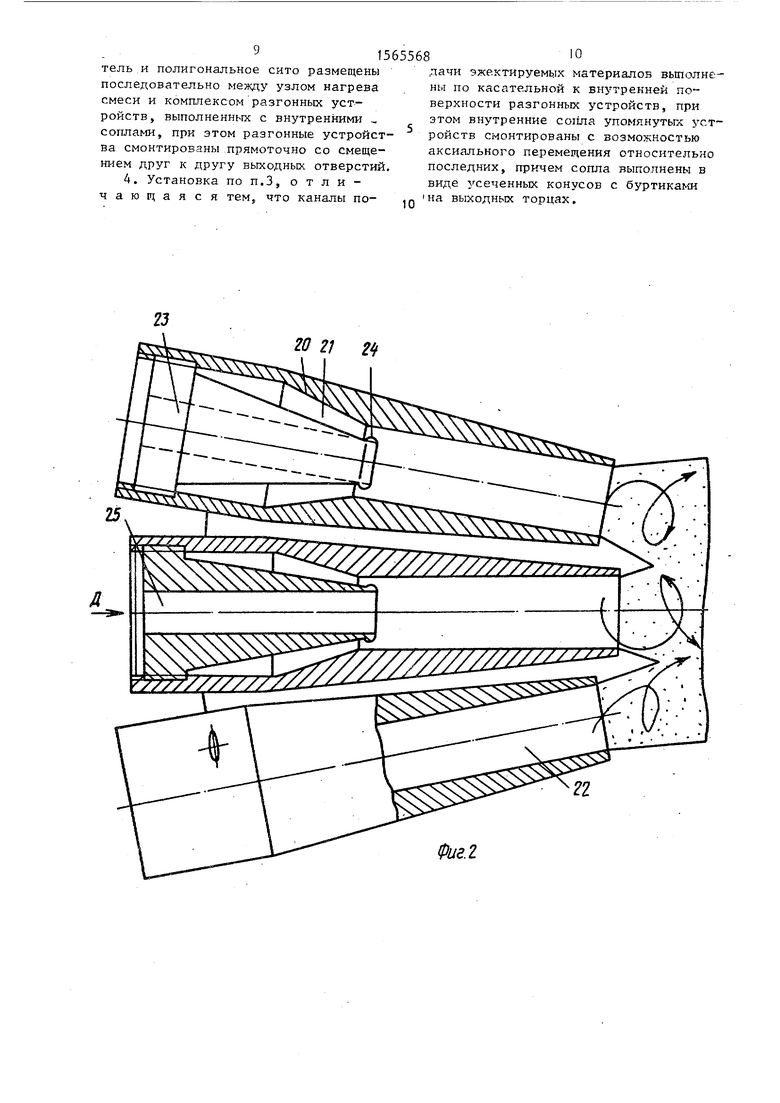

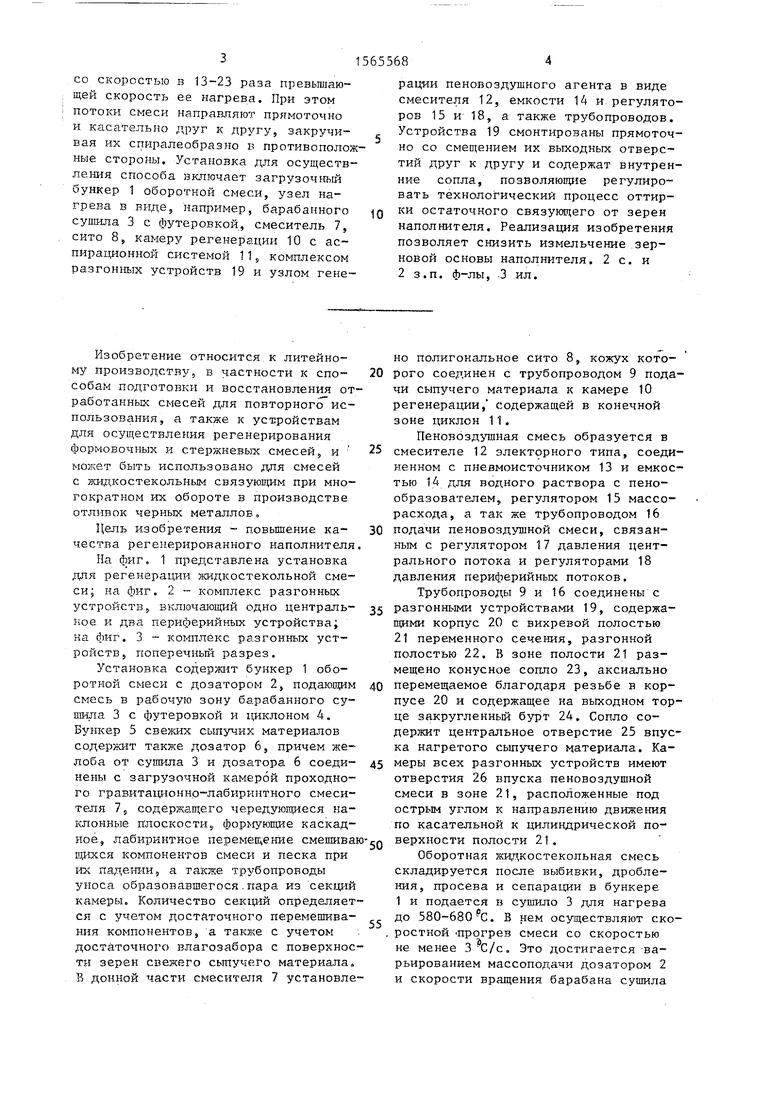

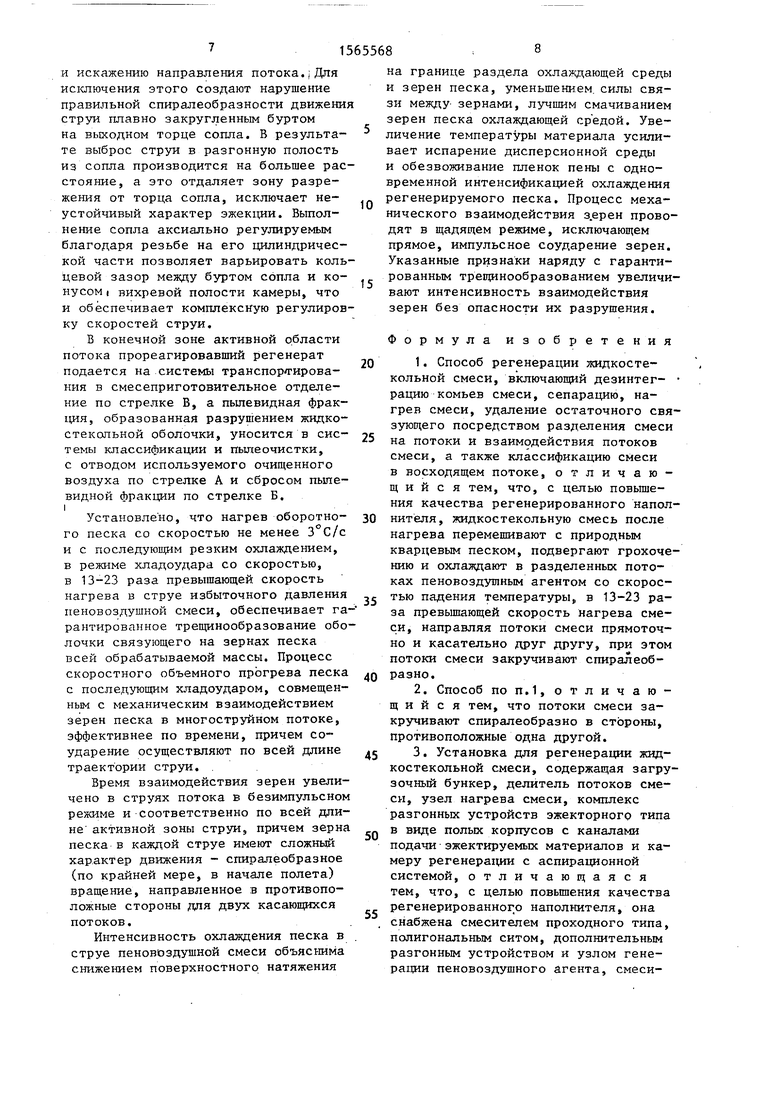

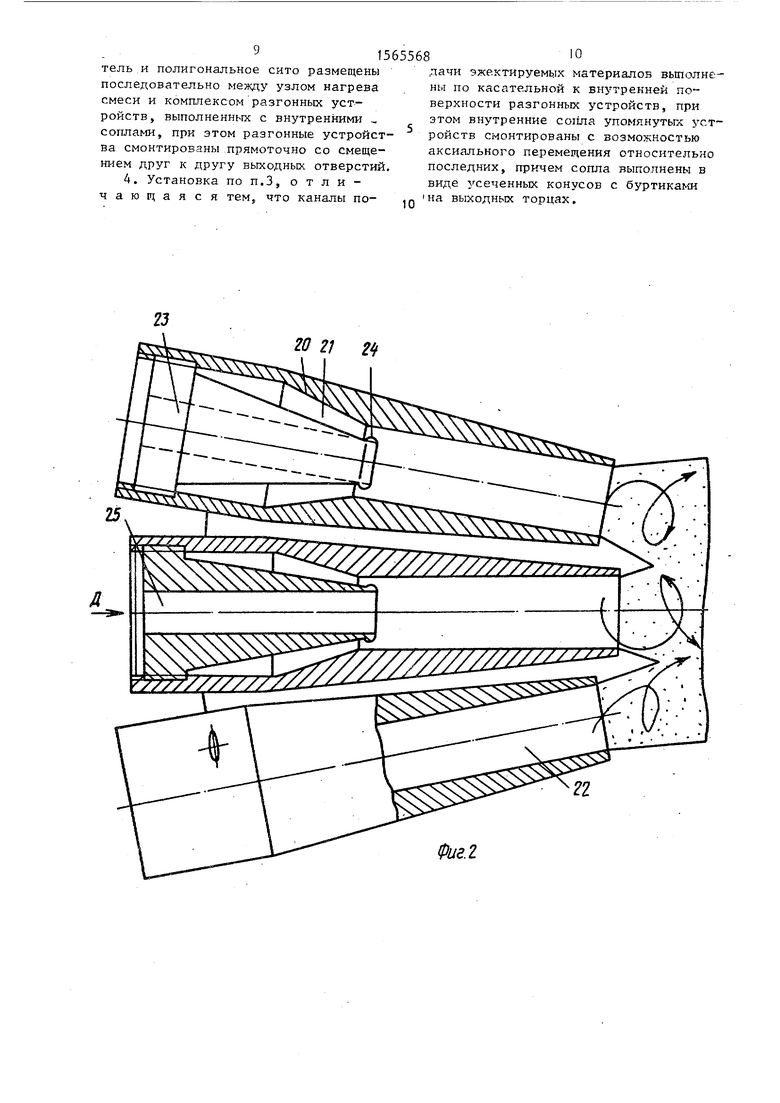

На фиг. 1 представлена установка для регенерации жидкостекольной смеси; на фиг. 2 - комплекс разгонных устройств, включающий одно централь- ьое и два периферийных устройства; на фиг. 3 - комплекс разгонных устройств, поперечный разрез.

Установка содержит бункер 1 оборотной смеси с дозатором 2, подающим смесь в рабочую зону барабанного сушила 3 с футеровкой и циклоном 4. Бункер 5 свежих сыпучих материалов содержит также дозатор 6, причем желоба от сушила 3 и дозатора 6 соеди- иены с загрузочной камерой проходного гравитационно-лабиринтного смесителя 7 s содержащего чередующиеся наклонные плоскости,, формующие каскадное, лабиринтное перемещение смешива щихся компонентов смеси и песка при их падении, а также трубопроводы уноса образовавшегося пара из секций камеры. Количество секций определяется с учетом ДОСТАТОЧНОГО перемешивания компонентов, а также с учетом достаточного влагозабора с поверхности зерен свежего сыпучего материала. В донной части смесителя 7 установле

0

5

0 5 Q

5

но полигональное сито 8, кожух которого соединен с трубопроводом 9 подачи сыпучего материала к камере 10 регенерации, содержащей в конечной зоне циклон 11.

Пеновоздушная смесь образуется в смесителе 12 электорного типа, соединенном с пневмоисточником 13 и емкостью 14 для водного раствора с пенообразователем., регулятором 15 массо- расхода, а так же трубопроводом 16 подачи пеновоздушной смеси, связанным с регулятором 17 давления центрального потока и регуляторами 18 давления периферийных потоков.

Трубопроводы 9 и 16 соединены с разгонными устройствами 19, содержащими корпус 20 с вихревой полостью 21 переменного сечения, разгонной полостью 22, В зоне полости 21 размещено конусное сопло 23, аксиально перемещаемое благодаря резьбе в корпусе 20 и содержащее на выходном торце закругленный бурт 24. Сопло содержит центральное отверстие 25 впуска нагретого сыпучего материала. Камеры всех разгонных устройств имеют отверстия 26 впуска пеновоздушной смеси в зоне 21, расположенные под острым углом к направлению движения по касательной к цилиндрической поверхности полости 21.

Оборотная жидкостекольная смесь складируется после выбивки, дробления, просева и сепарации в бункере 1 и подается в сушило 3 для нагрева до 580-680РС. В нем осуществляют ско- . ростной Прогрев смеси со скоростью не менее 3 С/с. Это достигается варьированием массоподачи дозатором 2 и скорости вращения барабана сушила

3. Используют барабан с футерованно камерой диаметром 1,2 м и длиной 4,0 м с двумя газопламенными горелками, противоточным режимом нагрева и регулируемой скоростью вращения барабана 6-10 об/мин.

В случае использования з схеме операции предварительного перемешивания нагретой оборотной смеси со свежим песком (для снижения энергозатрат при сушке последнего), нагретая отработанная смесь поступает в смеситель 7 параллельно с подачей свежего песка из бункера 5 через дозатор 6, отрегулированный на требуемое процентное содержание регенератора и свежего леска в формовочной смеси. i

На фиг. 1 по стрелкам А показан унос отработанной газообразной рабочей среды, по стрелкам Б - сброс пылевидных и других отходов, по стрелке В - разгрузка регенератора. Перемешивание нагретой оборотной смеси со свежим песком в смесителе 7 сопровождается пароуносом из каждой секции по стрелкам Г. Смесь просеивается в полигональном сите 8 и по трубопроводу 9 поступает в разгонные устройства 19. В камере 10 регенерации создан комплекс из трех разгонных устройств - одного централ и двух периферийных. Пено- воздушная смесь образуется в смесителе 12 путем создания струйного потока сжатого воздуха из пневмоисточ- ника 13 с эжектированием пенообразую щего водного раствора из емкости 14. Используют компрессионный воздух с давлением в магистрали 0,65 МЛа. Для интенсификации последующего охлаждения нагретого регенерируемого песка охлаждающей смесью в емкости 14 приготавливают водный раствор охлаждающей жидкости с 2%-ной добавкой пенообразователя ПО-1, широко используемого в пожарном деле. Смеситель 12 работает по принципу подсоса струей сжатого воздуха пенообразующей жидкости.

Полученная пеновоздушная охлаждающая жидкость трубопроводом 16 подается через регуляторы 17 и 18 давления в разгонные устройства 19. Величина давления, а следовательно, скоростей струи, устанавливаемая регуляторами 17 и 18 с учетом зазоров между конусной поверхностью вихревой

5655686

полости 21 устройств 19 и поверхностью сопла 23, определяет величину подсоса нагретого регенерируемого песка, а также энергию сгруи в потоке . При этом величина авления многоструйного потока должка обеспечигатъ гашение энергии поток з противоположном торце камеры 10 регенерации Для горизонтальной камеры длиной ЕК15

20

30

10

дивной зоны L 3,J м, величину давления в потоке начально распределяют следующим образом: давление центрального разгонного устройства (наибольшее давление в трубопроводе с учетом потерь) 0,62 Ша, давление периферийных устройств 0,45±0,15 Ша каждое.

Угол наклона разгонных устройств одного к другому установлен на величину 5-15°, при этом выходной торец центрального разгонного устройства на 10-15 мм выступает за пределы уровня торцов периферийных разгонных

25 устройств. Подачу пеновоздуюной охлаждающей смеси в вихревую камеру 21 разгонного устройства производят под острым углом к направлению струи песка и по касательной к внутренней поверхности устройства 19. Пеновоздуь- ная охлаждающая смесь завихряется и попадает в разгонную полость устройства, имея спиралеобразный, кольцевой характер движения. В результате образованного струей разрежения, происходит подсос регенерируемого нагретого песка из сопла в зону разгонной полости 22.

В результате спиралеобразного завихрение струи охлаждающей смеси эжектируемый песок увлекается в осевую, центральную часть струи охлаждающей смеси, охватывается ею и приобретает тот же спиралеообразный, кольцевой характер движения, по крайней мере при выходе из разгонного устройства. Расположение трубопроводов ввода охлаждающей смеси выполняют противоположным для касающихся потоков с тем, чтобы направления спи- ралеобразного вращения касающихся потоков также были противоположные.

Ввиду того, что завихрение струи образуется по конусным суживающимся поверхностям сопла и вихревой камеры устройства, в зоне вершины сопла образуется неустойчивый характер движения, приводящий к снижению степени разрежения в центральной части струи

35

40

45

50

55

и искажению направления потока., Для исключения этого создают нарушение правильной спиралеобразное™ движения струи плавно закругленным буртом на выходном торце сопла. В результате выброс струи в разгонную полость из сопла производится на большее расстояние, а это отдаляет зону разрежения от торца сопла, исключает неустойчивый характер эжекции. Выполнение сопла аксиально регулируемым благодаря резьбе на его цилиндрической части позволяет варьировать кольцевой зазор между буртом сопла и конусом i вихревой полости камеры, что и обеспечивает комплексную регулировку скоростей струи.

В конечной зоне активной области потока прореагировавший регенерат подается на системы транспортирования в смесеприготовительное отделение по стрелке В, а пылевидная фракция, образованная разрушением жидко- стекольной оболочки, уносится в системы классификации и пылеочистки, с отводом используемого очищенного воздуха по стрелке А и сбросом пылевидной фракции по стрелке Б.

Установлено, что нагрев оборотного песка со скоростью не менее 3 С/с и с последующим резким охлаждением, в режиме хладоудара со скоростью, в 13-23 раза превышающей скорость нагрева в струе избыточного давления пеновоздушной смеси, обеспечивает га рантированное трещинообразование оболочки связующего на зернах песка всей обрабатываемой массы. Процесс скоростного объемного прогрева песка с последующим хладоударом, совмещенным с механическим взаимодействием зерен песка в многоструйном потоке, эффективнее по времени, причем соударение осуществляют по всей длине траектории струи.

Время взаимодействия зерен увеличено в струях потока в безимпульсном режиме и соответственно по всей длине активной зоны струи, причем зерна песка в каждой струе имеют сложный характер движения - спиралеобразное (по крайней мере, в начале полета) вращение, направленное в противоположные стороны для двух касающихся потоков.

Интенсивность охлаждения песка в струе пеновоздушной смеси объяснима снижением поверхностного натяжения

5

на границе раздела охлаждающей среды и зерен песка, уменьшением силы связи между зернами, лучшим смачиванием зерен песка охлаждающей средой. Увеличение температуры материала усиливает испарение дисперсионной среды и обезвоживание пленок пены с одновременной интенсификацией охлаждения регенерируемого песка. Процесс механического взаимодействия з.ерен проводят в щадящем режиме, исключающем прямое, импульсное соударение зерен. Указанные признаки наряду с гарантированным трещинообразованием увеличивают интенсивность взаимодействия зерен без опасности их разрушения.

Формула изобретения

0 1 Способ регенерации жидкосте- кольной смеси, включающий дезинтег- рацию комьев смеси, сепарацию, нагрев смеси, удаление остаточного связующего посредством разделения смеси

5 на потоки и взаимодействия потоков смеси, а также классификацию смеси в восходящем потоке, отличающийся тем, что, с целью повышения качества регенерированного напол0 нителя, жидкостекольную смесь после нагрева перемешивают с природным кварцевым песком, подвергают грохочению и охлаждают в разделенных потоках пеновоздушным агентом со скорос5 тью падения температуры, в 13-23 раза превышающей скорость нагрева смеси, направляя потоки смеси прямоточ- но и касательно друг другу, при этом потоки смеси закручивают спиралеоб0 разно.

2. Способ поп.1, отличающийся тем, что потоки смеси закручивают спиралеобразно в стороны, противоположные одна другой.

5 3. Установка для регенерации жид- костекольной смеси, содержащая загрузочный бункер, делитель потоков смеси, узел нагрева смеси, комплекс разгонных устройств эжекторного типа Q в виде полых корпусов с каналами

подачи эжектируемых материалов и камеру регенерации с аспирационной системой, отличающаяся тем, что, с целью повышения качества регенерированного наполнителя, она снабжена смесителем проходного типа, полигональным ситом, дополнительным разгонным устройством и узлом генерации пеновоздушного агента, смеситель и полигональное сито размещены последовательно между узлом нагрева смеси и комплексом разгонных устройств, выполненных с внутренними ,. соплами, при этом разгонные устройства смонтированы прямоточно со смещением друг к другу выходных отверстий,

4. Установка поп.З, отличающаяся тем, что каналы по

дачи эжехтируемых материалов выполнены по касательной к внутренней поверхности разгонных устройств, при этом внутренние coiina упомянутых устройств смонтированы с возможностью аксиального перемещения относительно последних, причем сопла выполнены в виде усеченных конусов с буртиками на выходных торцах.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для регенерации отработанных формовочной и стержневой смесей | 1982 |

|

SU1034829A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ РЕГЕНЕРАЦИИ ОТРАБОТАННОЙ ФОРМОВОЧНОЙ СМЕСИ | 1991 |

|

RU2026125C1 |

| Установка для регенерации формовочных смесей | 1981 |

|

SU984630A1 |

| Установка для регенерации фор-МОВОчНыХ СМЕСЕй | 1979 |

|

SU816663A1 |

| Устройство для регенерации отработанных формовочных и стержневых смесей | 1985 |

|

SU1308422A1 |

| Установка для регенерации формовочных смесей | 1981 |

|

SU984627A2 |

| Установка для регенерации формовочных смесей | 1980 |

|

SU910309A1 |

| Устройство для исследования процессов регенерации отработанных смесей | 1983 |

|

SU1113202A1 |

| Установка для регенерации формовочных смесей | 1980 |

|

SU929302A2 |

| Установка для пневматической регенерации песка | 1984 |

|

SU1177031A1 |

Изобретение относится к литейному производству, в частности к технологии регенерации формовочных и стержневых смесей. Цель изобретения - повышение качества регенерированного наполнителя. Предлагаемый способ включает дезинтеграцию кусков смеси, грохочение, нагрев, перемешивание смеси с природным кварцевым песком и охлаждение смеси в разделенных потоках пеновоздушным агентом со скоростью, в 13...23 раза превышающей скорость ее нагрева. При этом потоки смеси направляют прямоточно и касательно друг к другу, закручивая их спиралеобразно в противоположные стороны. Установка для осуществления способа включает загрузочный бункер 1 оборотной смеси, узел нагрева в виде, например, барабанного сушила 3 с футеровкой, смеситель 7, сито 8, камеру регенерации 10 с аспирационной системой 11, комплексом разгонных устройств 19 и узлом генерации пеновоздушного агента в виде смесителя 12, емкости 14 и регуляторов 15 и 18, а также трубопроводов. Устройства 19 смонтированы прямоточно со смещением их выходных отверстий друг к другу и содержит внутренние сопла, позволяющие регулировать технологический процесс оттирки остаточного связующего от зерен наполнителя. Реализация изобретения позволяет снизить измельчение зерновой основы наполнителя. 2 с.п. и 2 з.п. ф-лы, 3 ил.

20 21 24

22

Фиг. 2

Редактор И.Горная

Составитель О.Белков Техред Л, Олийнык

Заказ 1183

Тираж 619

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат Патент, г. Ужгород, ул. Гагарина, 101

Корректор В.Кабаций

Подписное

| Установка для регенерации формовочных смесей | 1981 |

|

SU984630A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1990-05-23—Публикация

1987-09-29—Подача